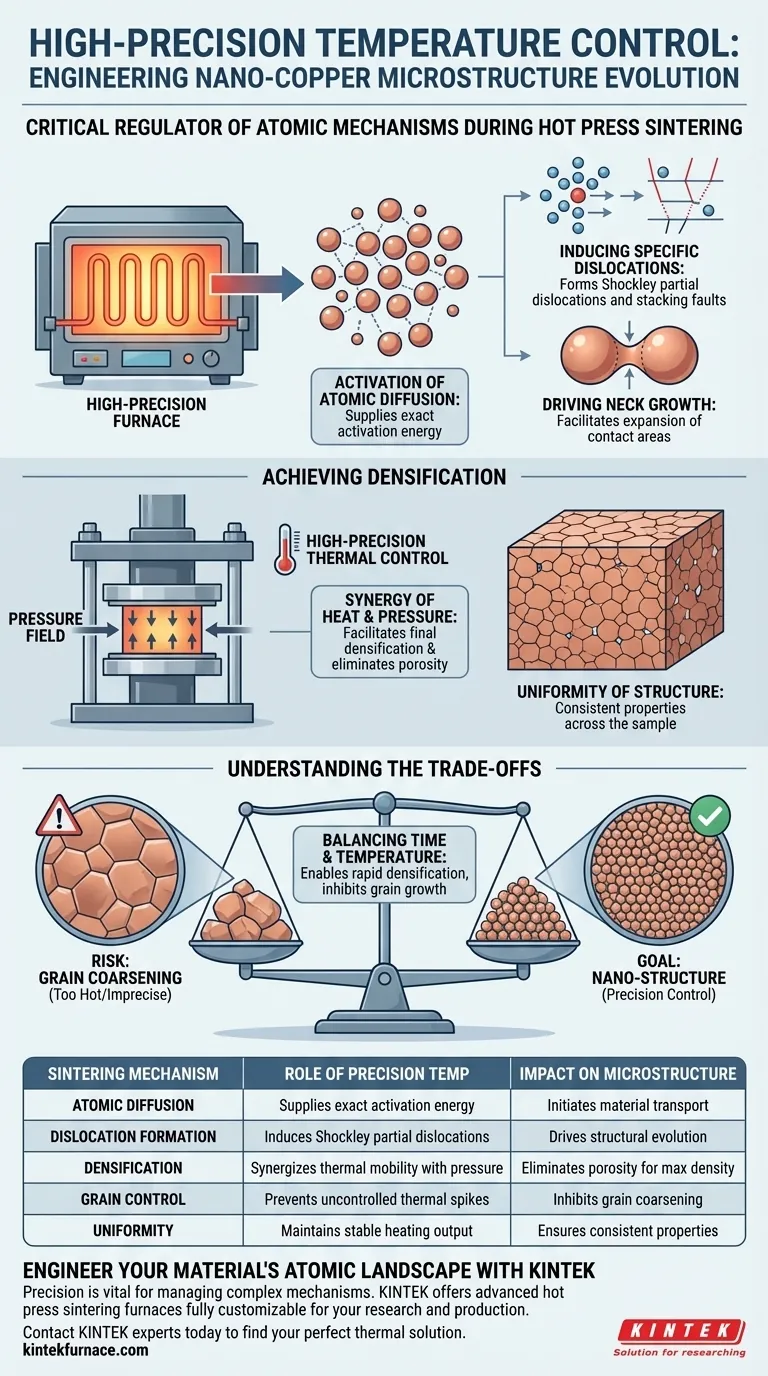

El control de temperatura de alta precisión actúa como el regulador crítico de los mecanismos atómicos durante la sinterización del nano-cobre. Asegura la entrega de la energía de activación exacta requerida para inducir defectos atómicos específicos —a saber, dislocaciones parciales de Shockley y fallas de apilamiento— que son los principales impulsores de la unión de partículas y la densificación.

Al mantener un entorno térmico estable, el sistema crea las condiciones precisas necesarias para la difusión atómica y el deslizamiento de dislocaciones. Esto permite la rápida expansión de las áreas de contacto entre las partículas (crecimiento del cuello) al tiempo que previene los picos térmicos incontrolados que arruinan las estructuras a nanoescala.

Los Mecanismos de la Evolución de la Microestructura

Activación de la Difusión Atómica

Un horno de alta precisión proporciona un entorno estable de alta temperatura que es esencial para superar la barrera energética de las reacciones en estado sólido.

Esta estabilidad térmica suministra suficiente energía de activación a los átomos de cobre. Una vez que se alcanza este umbral de energía, se activan los mecanismos de difusión atómica y deslizamiento de dislocaciones, lo que permite que comience el transporte de material.

Inducción de Tipos Específicos de Dislocaciones

La calidad del control de temperatura influye directamente en el tipo de defectos cristalinos formados.

Específicamente, la entrada térmica precisa induce la formación de dislocaciones parciales de Shockley y fallas de apilamiento. Según el análisis técnico, estos defectos específicos dominan las etapas iniciales de la sinterización, en lugar de una deformación aleatoria o caótica.

Impulso del Crecimiento del Cuello

La evolución de la microestructura es visible a través de la interacción de las partículas de cobre.

Las dislocaciones y las fallas de apilamiento generadas por el entorno térmico facilitan el crecimiento de los cuellos de contacto entre partículas. Esta expansión del área de contacto es la manifestación física del proceso de sinterización, uniendo los espacios entre nano-partículas individuales.

Logro de la Densificación

La Sinergia del Calor y la Presión

En una configuración de sinterización por prensado en caliente, la temperatura no actúa de forma aislada.

El control térmico de alta precisión facilita el proceso final de densificación junto con el campo de presión aplicado. Mientras la presión une las partículas, la movilidad atómica inducida térmicamente asegura que se unan químicamente y se elimine la porosidad.

Uniformidad de la Estructura

Las fluctuaciones de temperatura pueden provocar una sinterización desigual o defectos localizados.

El sistema de monitoreo, que utiliza sensores y controladores de retroalimentación, asegura que la salida del elemento calefactor coincida exactamente con el valor establecido. Esta consistencia es vital para mantener una microestructura uniforme en toda la muestra de cobre.

Comprensión de los Compromisos

El Riesgo de Envejecimiento del Grano

Si bien las altas temperaturas son necesarias para la densificación, plantean una amenaza específica para los nanomateriales: el crecimiento del grano.

Si el control de temperatura se desvía demasiado o carece de precisión, desencadena reacciones de recristalización y un crecimiento excesivo del grano. Esto convierte la estructura "nano" deseable en una microestructura gruesa, degradando las propiedades mecánicas del compuesto final.

Equilibrio entre Tiempo y Temperatura

Un sistema de prensado en caliente al vacío aprovecha la precisión para equilibrar estos factores en competencia.

Al permitir una densificación rápida a las temperaturas efectivas más bajas, el sistema inhibe el crecimiento del grano. El control de alta precisión es lo que permite a los operadores caminar por la delgada línea entre una unión insuficiente (demasiado frío) y la pérdida de la nanoestructura (demasiado caliente).

Tomar la Decisión Correcta para su Objetivo

Para optimizar la sinterización del nano-cobre, debe alinear su estrategia térmica con sus objetivos de rendimiento del material.

- Si su enfoque principal es la Máxima Densidad: Priorice la estabilidad térmica para asegurar la generación continua de dislocaciones parciales de Shockley para la eliminación de vacíos.

- Si su enfoque principal es Mantener la Nanoestructura: Utilice el control de precisión para minimizar la temperatura y la duración de la sinterización para inhibir estrictamente el crecimiento del grano.

El control de temperatura de alta precisión no se trata simplemente de calentar; se trata de aplicar energía quirúrgicamente para diseñar el paisaje atómico de su material.

Tabla Resumen:

| Mecanismo de Sinterización | Papel del Control de Temperatura de Alta Precisión | Impacto en la Microestructura |

|---|---|---|

| Difusión Atómica | Suministra energía de activación exacta | Inicia el transporte de material y la unión de partículas |

| Formación de Dislocaciones | Induce dislocaciones parciales de Shockley | Impulsa el crecimiento del cuello y la evolución estructural |

| Densificación | Sinergiza la movilidad térmica con la presión | Elimina la porosidad para una máxima densidad del material |

| Control del Grano | Previene picos térmicos incontrolados | Inhibe el envejecimiento del grano para mantener la estructura a nanoescala |

| Uniformidad | Mantiene una salida estable del elemento calefactor | Asegura propiedades consistentes en toda la muestra |

Diseñe el Paisaje Atómico de su Material con KINTEK

La precisión es la diferencia entre un nanocompuesto de alto rendimiento y un experimento fallido. En KINTEK, entendemos que el control de temperatura de alta precisión es vital para gestionar mecanismos atómicos complejos como las dislocaciones parciales de Shockley y la inhibición del crecimiento del grano.

Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas avanzados de Mufla, Tubo, Rotatorios, Vacío y CVD, incluidos hornos de sinterización por prensado en caliente de alto rendimiento. Nuestras soluciones de alta temperatura para laboratorio son totalmente personalizables para satisfacer sus necesidades únicas de investigación o producción, asegurando que logre la máxima densificación al tiempo que preserva las nanoestructuras críticas.

¿Listo para mejorar su ciencia de materiales? Contacte a los expertos de KINTEK hoy mismo para encontrar la solución térmica perfecta para su laboratorio.

Guía Visual

Productos relacionados

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

La gente también pregunta

- ¿Cómo influye un molde de grafito en las aleaciones de alta entropía en VHPS? Mejora la resistencia mediante carburos in situ

- ¿Cómo beneficia un horno de prensa caliente al vacío a los experimentos de sinterización? Logre una densidad y pureza de material superiores

- ¿Cuáles son las ventajas de usar un horno VHP sobre CVD para ZnS? Mejora la resistencia y la eficiencia con el prensado en caliente al vacío

- ¿Por qué la tecnología de prensa de vacío es indispensable en la metalurgia moderna? Desbloquee la precisión y la calidad en el conformado de metales

- ¿Cuál es la función de la etapa de desaglutinación a baja presión en una prensa caliente al vacío? Garantizar la alineación e integridad de las fibras de SiC

- ¿Qué procesos se utilizan para la formación de materiales compuestos? Explore métodos para la fabricación de alto rendimiento

- ¿Qué papel juega la presión mecánica en la difusión por prensado en caliente? Unión de composites microlaminados maestros

- ¿Cómo mejora el prensado en caliente las propiedades mecánicas de los materiales? Logre una resistencia y durabilidad superiores