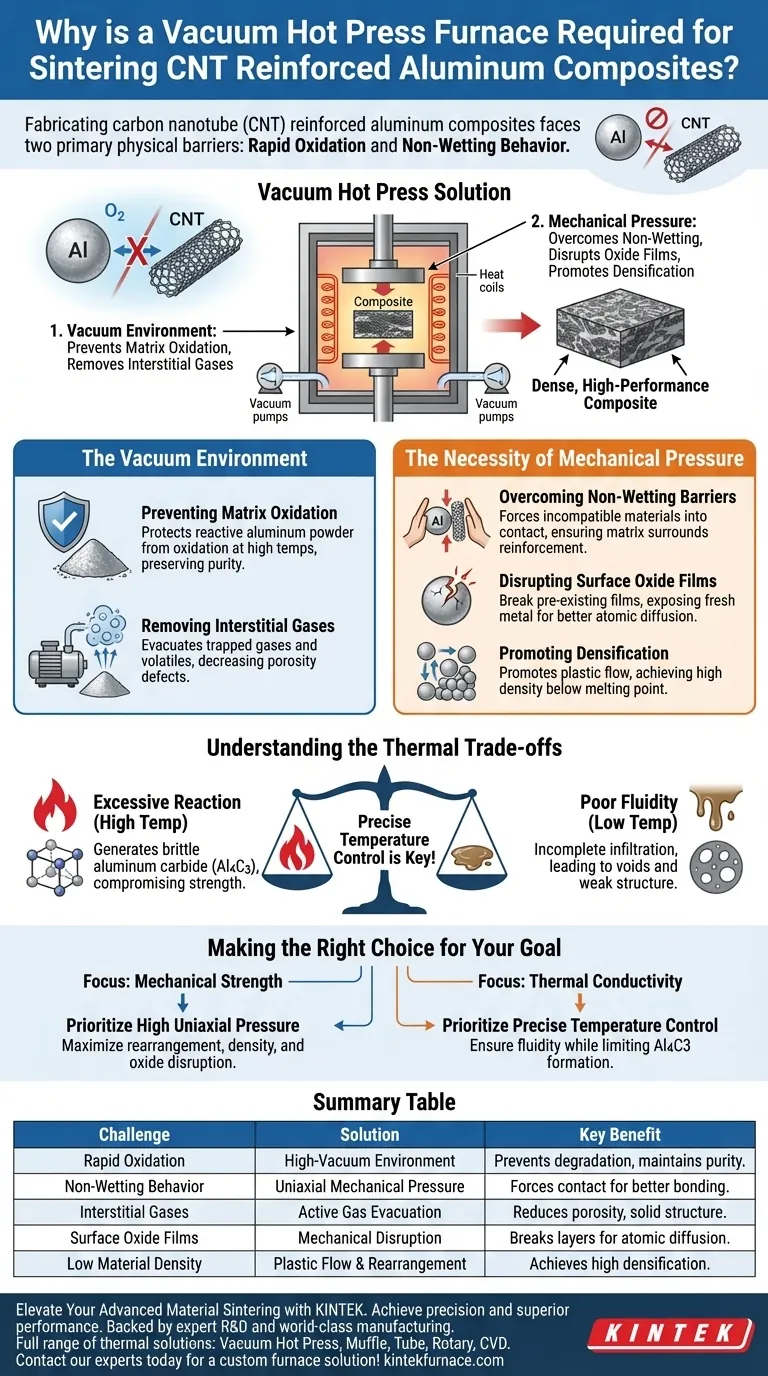

La fabricación de composites de aluminio reforzado con nanotubos de carbono (CNT) requiere superar dos barreras físicas específicas: la rápida oxidación y el comportamiento de no mojabilidad. Un horno de prensa caliente al vacío aborda estos problemas simultáneamente al mantener un entorno libre de oxígeno para evitar que el aluminio se degrade, al tiempo que aplica presión uniaxial para forzar los materiales a unirse. Esta combinación promueve el flujo plástico y la reorganización de las partículas, asegurando un composite denso y de alto rendimiento.

El horno de prensa caliente al vacío es esencial porque resuelve la incompatibilidad inherente entre el aluminio y los nanotubos de carbono. Al integrar un entorno de vacío con presión mecánica, previene la oxidación de la matriz y supera forzosamente los problemas de no mojabilidad para lograr una alta densidad del material y una fuerte unión interfacial.

El papel crítico del entorno de vacío

Prevención de la oxidación de la matriz

La función principal del vacío es proteger la matriz de aluminio. El polvo de aluminio es muy reactivo y susceptible a la oxidación a altas temperaturas.

Sin vacío, se formaría inmediatamente una capa de óxido, degradando las propiedades del material y obstaculizando el proceso de sinterización. El entorno de vacío elimina eficazmente el oxígeno, preservando la pureza del aluminio.

Eliminación de gases intersticiales

Más allá de prevenir la oxidación, el vacío evacúa activamente los gases atrapados en los espacios intersticiales entre las partículas de polvo.

También elimina los volátiles liberados durante el proceso de calentamiento. Esta reducción en la oclusión de gas disminuye significativamente los defectos de porosidad dentro del cuerpo sinterizado final, lo que conduce a una estructura más sólida.

La necesidad de presión mecánica

Superación de las barreras de no mojabilidad

Uno de los desafíos más difíciles en este composite es que el aluminio y los nanotubos de carbono no se adhieren bien de forma natural; exhiben un comportamiento de no mojabilidad.

Se requiere presión mecánica uniaxial para forzar físicamente el polvo de aluminio y los nanotubos a entrar en contacto. Esta presión supera la resistencia causada por la no mojabilidad, asegurando que la matriz rodee eficazmente el refuerzo.

Disrupción de las películas de óxido superficial

Incluso con vacío, pueden existir películas de óxido preexistentes en las superficies de las partículas. La presión mecánica ayuda a disrumpir forzosamente estas películas.

La ruptura de estas capas expone superficies metálicas frescas, lo que mejora la difusión atómica y aumenta la resistencia de la unión entre la matriz de aluminio y los nanotubos.

Promoción de la densificación

La aplicación de presión promueve el flujo plástico y la reorganización de las partículas de polvo.

Este mecanismo permite que el material alcance una alta densidad incluso a temperaturas por debajo del punto de fusión del aluminio, creando un composite compacto y robusto.

Comprensión de las compensaciones térmicas

El riesgo de reacción excesiva

Si bien la alta temperatura es necesaria para la sinterización, introduce una compensación crítica conocida como reactividad química interfacial.

Si la temperatura no se controla o es demasiado alta, pueden ocurrir reacciones severas entre el aluminio y los nanotubos de carbono. Esto genera un carburo de aluminio ($Al_4C_3$) excesivo, un compuesto frágil que compromete la conductividad térmica y la resistencia mecánica del material.

Equilibrio entre fluidez e infiltración

Por el contrario, si la temperatura es demasiado baja, la matriz de aluminio exhibirá una mala fluidez.

Esto resulta en una infiltración incompleta de los nanotubos, lo que lleva a vacíos y una débil integridad estructural. Por lo tanto, se requiere un control preciso de la temperatura para equilibrar un flujo suficiente frente al riesgo de reacciones químicas dañinas.

Tomar la decisión correcta para su objetivo

Para maximizar la calidad de sus composites de aluminio reforzado con nanotubos de carbono, adapte los parámetros de su proceso a sus objetivos de rendimiento específicos:

- Si su enfoque principal es la resistencia mecánica: Priorice una alta presión uniaxial para maximizar la reorganización de partículas y la densidad, asegurando la disrupción de las películas de óxido para una mejor unión.

- Si su enfoque principal es la conductividad térmica: Priorice un control preciso de la temperatura para garantizar la fluidez de la matriz y al mismo tiempo limitar estrictamente la formación de carburo de aluminio frágil ($Al_4C_3$) en la interfaz.

El éxito depende de utilizar el horno no solo para calentar, sino para integrar forzosamente materiales incompatibles en un entorno prístino.

Tabla resumen:

| Desafío en la sinterización de CNT-Al | Solución de prensa caliente al vacío | Beneficio clave |

|---|---|---|

| Oxidación rápida | Entorno de alto vacío | Previene la degradación del aluminio y mantiene la pureza. |

| Comportamiento de no mojabilidad | Presión mecánica uniaxial | Fuerza el contacto entre Al y CNTs para una mejor unión. |

| Gases intersticiales | Evacuación activa de gases | Reduce los defectos de porosidad y asegura una estructura sólida. |

| Películas de óxido superficial | Disrupción mecánica | Rompe las capas de óxido para mejorar la difusión atómica. |

| Baja densidad del material | Flujo plástico y reorganización | Logra una alta densificación por debajo de los puntos de fusión. |

Mejore su sinterización de materiales avanzados con KINTEK

Logre precisión y un rendimiento superior en la fabricación de sus composites. Respaldado por I+D experto y fabricación de clase mundial, KINTEK ofrece una gama completa de soluciones térmicas, que incluyen hornos de prensa caliente al vacío, sistemas de mufla, tubos, rotatorios y CVD.

Ya sea que esté refinando refuerzos de nanotubos de carbono o desarrollando aleaciones de próxima generación, nuestros hornos de alta temperatura de laboratorio son totalmente personalizables para satisfacer sus necesidades únicas de investigación y producción. No deje que la oxidación o la mala unión comprometan sus resultados: asóciese con KINTEK para obtener resultados de materiales confiables y de alta densidad.

Guía Visual

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

La gente también pregunta

- ¿Qué material de molde se utiliza para el sinterizado por prensado en caliente al vacío de composites de matriz de aluminio? Elección del experto revelada

- ¿Cuáles son las ventajas técnicas de utilizar un horno de sinterización SPS? Mejora del rendimiento del material Al2O3-TiC

- ¿Qué características de seguridad incorporan los hornos de prensa caliente al vacío? Garantice la protección del operador y del equipo

- ¿Por qué es crucial un control preciso de la temperatura en la preparación de composites AlMgTi? Dominando la barrera eutéctica de 437 °C

- ¿Qué tipos de soluciones de fabricación se crean para el procesamiento de materiales compuestos? Optimice su producción con métodos avanzados

- ¿Cuáles son las ventajas de utilizar una prensa caliente al vacío? Logre una calidad y precisión de material superiores

- ¿Por qué es necesario un entorno de alto vacío para sinterizar compuestos de Cu/Ti3SiC2/C/MWCNTs? Lograr la pureza del material

- ¿Cómo beneficia un sistema de sinterización por prensado en caliente de grado industrial a las cerámicas Al2O3/TiC/SiC(w)? Densidad de material mejorada