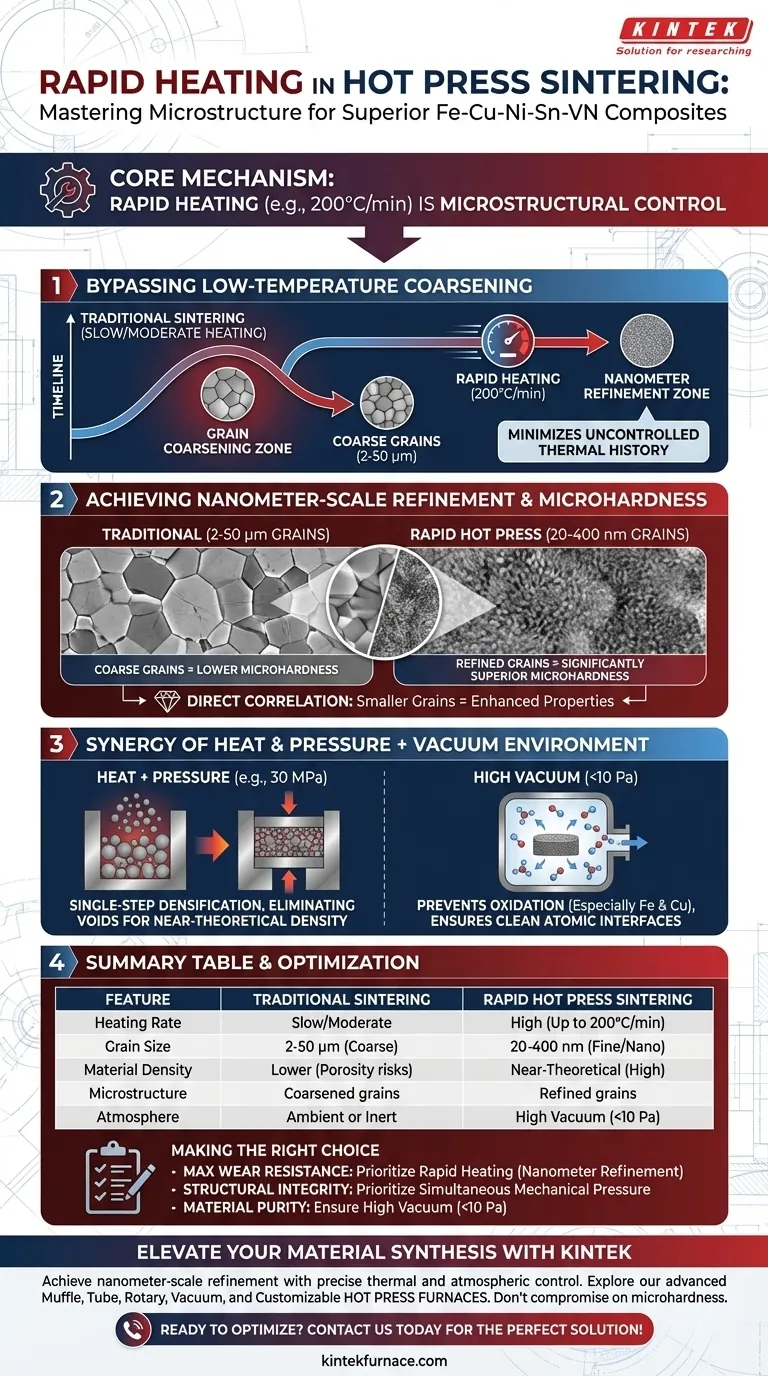

La importancia principal del calentamiento rápido en un horno de prensado en caliente es su capacidad para minimizar drásticamente el historial térmico incontrolado del material. Al aumentar la temperatura a velocidades como 200 °C/min, el proceso evita las zonas de baja temperatura donde típicamente ocurre el crecimiento de granos, permitiendo directamente el refinamiento de granos desde el nivel de micras hasta el nivel de nanómetros.

Conclusión Clave El calentamiento rápido no es simplemente un ahorro de tiempo; es un mecanismo de control microestructural. Al combinar altas velocidades de calentamiento con presión simultánea, se suprime el crecimiento de granos y se maximiza la densidad, lo que resulta en composites de Fe-Cu-Ni-Sn-VN con una microdureza significativamente superior en comparación con los métodos de sinterización tradicionales.

Control de la Microestructura a través del Historial Térmico

Evitar el Crecimiento a Bajas Temperaturas

En la sinterización tradicional, la exposición prolongada a temperaturas más bajas permite que los granos se fusionen y crezcan. El calentamiento rápido minimiza esta exposición, llevando rápidamente el material a su temperatura de mantenimiento óptima. Esta velocidad efectivamente "fija" una estructura más fina antes de que los granos tengan tiempo de crecer.

Lograr el Refinamiento a Escala Nanométrica

El resultado más crítico de este control térmico es el refinamiento de granos. Mientras que los métodos tradicionales a menudo producen granos gruesos entre 2 y 50 micras, la capacidad de calentamiento rápido de un horno de prensado en caliente facilita la formación de granos en el rango de 20-400 nm.

Impacto Directo en la Microdureza

Existe una correlación directa entre el tamaño del grano y las propiedades mecánicas. El cambio de granos de tamaño de micras a granos de tamaño de nanómetros mejora significativamente la microdureza del composite de Fe-Cu-Ni-Sn-VN.

La Sinergia de Calor y Presión

Densificación en un Solo Paso

A diferencia del prensado en frío seguido de sinterización, un horno de prensado en caliente combina energía térmica y presión mecánica (por ejemplo, 30 MPa) simultáneamente. Esto fuerza a las partículas del polvo a reorganizarse y sufrir deformación plástica mientras son más maleables.

Eliminación de Vacíos

La combinación de calor y presión cierra eficazmente los huecos entre las partículas. Esto conduce a una densidad cercana a la teórica, evitando los problemas de porosidad que a menudo se encuentran en la sinterización sin presión.

El Papel del Entorno de Vacío

Prevención de la Oxidación

Los composites de Fe-Cu-Ni-Sn-VN contienen metales muy susceptibles a la oxidación, particularmente hierro y cobre. El entorno de vacío (a menudo por debajo de 10 Pa) elimina el oxígeno, previniendo la formación de capas de óxido quebradizas que debilitarían el material.

Garantía de Interfaces Limpias

Al eliminar los gases adsorbidos de las superficies del polvo, el vacío asegura interfaces atómicas limpias. Esto promueve la difusión efectiva y la formación de soluciones sólidas entre los diferentes elementos metálicos, lo cual es esencial para una alta fuerza de unión interfacial.

Comprensión de las Compensaciones

Complejidad del Equipo vs. Calidad del Material

La principal compensación es entre la simplicidad del proceso y el rendimiento del material. Los métodos tradicionales de "prensado en frío y sinterización" son más simples pero resultan en granos más gruesos y menor resistencia al desgaste.

Requisitos de Precisión

Lograr velocidades de calentamiento de 200 °C/min requiere capacidades avanzadas del horno y sistemas de control precisos. Si la velocidad de rampa es inconsistente, corre el riesgo de introducir gradientes térmicos que podrían generar propiedades no uniformes, aunque este riesgo generalmente se ve superado por los beneficios del refinamiento de granos.

Tomando la Decisión Correcta para su Objetivo

Al optimizar el proceso de sinterización para composites de Fe-Cu-Ni-Sn-VN, considere sus requisitos de rendimiento específicos:

- Si su enfoque principal es la máxima resistencia al desgaste: Priorice la capacidad de calentamiento rápido (200 °C/min) para garantizar el refinamiento de granos a nanoescala y alta microdureza.

- Si su enfoque principal es la integridad estructural: Confíe en la aplicación simultánea de presión mecánica durante la fase de calentamiento para eliminar vacíos y maximizar la densidad.

- Si su enfoque principal es la pureza del material: Asegúrese de que su horno mantenga un alto vacío (<10 Pa) para prevenir la oxidación de los componentes de hierro y nitruro de vanadio.

El calentamiento rápido transforma el proceso de sinterización de un simple paso de unión en una herramienta precisa para la ingeniería nanoestructural.

Tabla Resumen:

| Característica | Sinterización Tradicional | Sinterización de Prensado en Caliente Rápido |

|---|---|---|

| Velocidad de Calentamiento | Lenta/Moderada | Alta (Hasta 200 °C/min) |

| Tamaño de Grano | 2-50 μm (Grueso) | 20-400 nm (Fino/Nano) |

| Densidad del Material | Más Baja (Riesgos de porosidad) | Cercana a la Teórica (Alta) |

| Microestructura | Granos crecidos | Granos refinados |

| Atmósfera | Ambiente o Inerte | Alto Vacío (<10 Pa) |

Mejore su Síntesis de Materiales con KINTEK

Lograr el refinamiento a nanoescala en composites de Fe-Cu-Ni-Sn-VN requiere más que solo calor; requiere un control preciso del historial térmico y la atmósfera. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas avanzados de Mufla, Tubo, Rotatorio, Vacío y CVD, así como hornos de Prensado en Caliente de alto rendimiento personalizables para sus necesidades únicas de investigación y producción.

No permita que el crecimiento de granos comprometa la microdureza de su material. Nuestros hornos especializados de alta temperatura de laboratorio proporcionan las velocidades de calentamiento rápido y la integridad del vacío necesarias para superar los límites de la ciencia de materiales.

¿Listo para optimizar su proceso de sinterización? ¡Contáctenos hoy mismo para encontrar la solución perfecta!

Guía Visual

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

La gente también pregunta

- ¿Por qué la función de presión axial síncrona de un horno de Sinterización por Plasma de Chispa (SPS) es esencial para MgTiO3-CaTiO3?

- ¿Qué tipos de elementos calefactores se utilizan en los hornos de prensa caliente al vacío? Optimización para el rendimiento a alta temperatura

- ¿Qué precauciones de seguridad y requisitos de mantenimiento son necesarios para los hornos de prensado en caliente al vacío? Garantizar un funcionamiento seguro y fiable

- ¿Cuáles son las ventajas de un horno de sinterización por prensado en caliente al vacío para compuestos de cobre y tierras raras? Densidad y pureza

- ¿Cuál es la función de un horno de prensado en caliente al vacío? Unión por difusión de precisión para acero inoxidable 321H

- ¿Cómo facilita la aplicación de presión en un horno de prensa en caliente al vacío el sinterizado de composites de cobre? Optimizar la Densidad

- ¿Cuál es la función de un horno de sinterización por prensado en caliente (HPS)? Dominio de cerámicas de alta densidad para PCFC

- ¿Cuál es la importancia de la precisión dimensional en el prensado en caliente? Logre la fabricación de forma neta para ahorrar costos