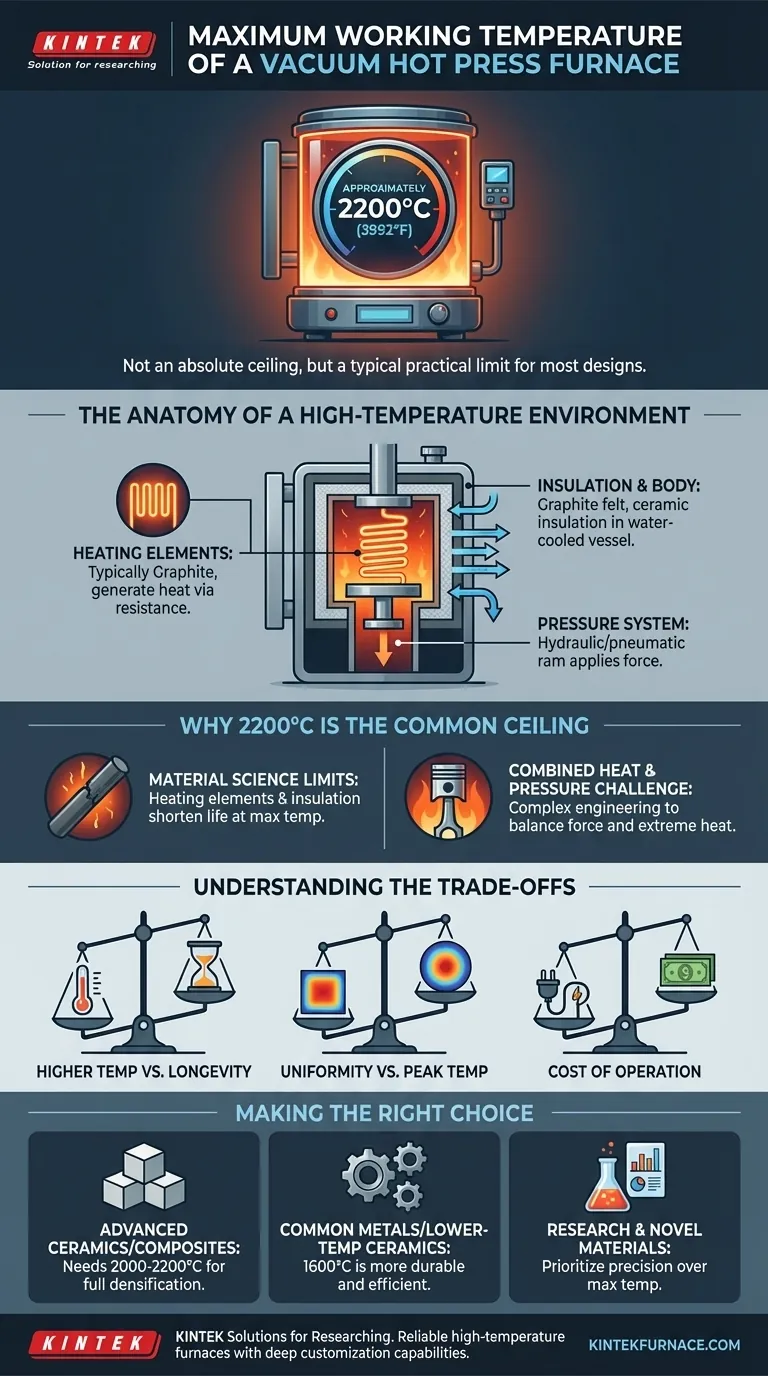

Aunque las cifras pueden variar según el diseño, la temperatura máxima de trabajo típica para un horno de prensado en caliente al vacío es de aproximadamente 2200 °C (3992 °F). Esta capacidad le permite procesar una amplia gama de materiales avanzados, pero este número no es un techo absoluto para toda la tecnología de hornos de vacío. El límite real está dictado por los materiales específicos y los principios de ingeniería utilizados en su construcción.

La pregunta no es solo sobre la temperatura más alta posible. El problema real es comprender cómo interactúan los componentes del horno —elementos calefactores, aislamiento y sistema de presión— para crear un entorno estable y repetible para sus necesidades específicas de procesamiento de materiales.

La anatomía de un entorno de alta temperatura

Un horno de prensado en caliente al vacío es un sistema avanzado diseñado para aplicar calor extremo y presión mecánica en un entorno controlado y libre de oxígeno. Cada componente central desempeña un papel fundamental en la definición de sus límites operativos.

El corazón del horno: elementos calefactores

La temperatura máxima está determinada principalmente por el material utilizado para los elementos calefactores. Estos componentes generan calor mediante resistencia eléctrica.

La mayoría de los hornos de prensado en caliente de alta temperatura utilizan elementos calefactores de grafito, que son rentables y pueden alcanzar de manera confiable temperaturas de alrededor de 2200 °C antes de que la sublimación se convierta en un problema importante. Para temperaturas aún más altas, se pueden utilizar materiales más exóticos y caros como el tungsteno en diseños de hornos especializados.

Contención del calor: aislamiento y cuerpo del horno

Generar calor es solo la mitad de la batalla; contenerlo es igual de importante. La zona caliente está rodeada por un sistema de preservación del calor, que generalmente está hecho de fieltro de grafito u otro aislamiento a base de cerámica.

Este aislamiento minimiza la pérdida de calor y protege el cuerpo principal del horno, que suele ser un recipiente de acero inoxidable de doble pared refrigerado por agua. La eficacia de este aislamiento y la capacidad del sistema de refrigeración por agua son cruciales para la integridad estructural y la seguridad.

La 'Prensa' en Prensado en Caliente: El sistema de presión

Lo que distingue a un horno de prensado en caliente es su capacidad para aplicar fuerza, generalmente a través de un émbolo hidráulico o neumático. Este sistema se utiliza para densificar materiales durante la sinterización.

Esto añade un desafío de ingeniería significativo. Los componentes que aplican presión deben ser robustos y estar alineados con precisión, al tiempo que están protegidos de las temperaturas extremas de la zona caliente, una tarea gestionada mediante un diseño sofisticado y circuitos de refrigeración dedicados.

Por qué 2200 °C es el techo común

Aunque algunos hornos de vacío especializados (sin prensa) pueden alcanzar los 2600 °C o más, la cifra de 2200 °C es un límite práctico común para los sistemas de prensado en caliente por dos razones clave.

Limitaciones de la ciencia de los materiales

Los materiales utilizados para los elementos calefactores y el aislamiento tienen límites operativos prácticos. Si bien pueden sobrevivir a picos a temperaturas más altas, la operación continua cerca de su máximo acorta drásticamente su vida útil. El grafito, el estándar de la industria, funciona de manera óptima hasta el rango de 2200 °C en vacío.

El desafío de la combinación de calor y presión

Integrar una prensa mecánica de alta fuerza en un entorno de vacío de alta temperatura es increíblemente complejo. La expansión térmica de los componentes, la necesidad de proteger los sellos y el riesgo de transferencia de calor al sistema hidráulico crean restricciones de ingeniería que hacen que superar los 2200 °C sea prohibitivamente costoso y complejo para la mayoría de las aplicaciones.

Comprender las compensaciones

Simplemente buscar la calificación de temperatura más alta puede ser engañoso. Una verdadera evaluación técnica implica equilibrar factores en competencia.

Temperatura más alta frente a longevidad del sistema

Hacer funcionar un horno constantemente a su temperatura máxima absoluta acelerará significativamente la degradación de componentes críticos como los elementos calefactores y el aislamiento. Esto conduce a un mantenimiento más frecuente, tiempo de inactividad costoso y una menor confiabilidad general.

Uniformidad frente a temperatura máxima

Para el procesamiento de materiales, la uniformidad de la temperatura en la pieza de trabajo es a menudo mucho más importante que la temperatura máxima alcanzada. Un horno que puede mantener una temperatura estable y uniforme de 2000 °C es muy superior a uno que puede alcanzar 2200 °C en un punto pero tiene puntos fríos significativos en otros lugares.

Costo de operación

Alcanzar y mantener temperaturas más altas requiere exponencialmente más energía eléctrica. También ejerce una mayor carga sobre los sistemas de vacío y refrigeración por agua, lo que aumenta aún más los costos operativos y de mantenimiento.

Tomar la decisión correcta para su aplicación

Elegir un horno requiere hacer coincidir sus capacidades con sus objetivos de proceso específicos.

- Si su enfoque principal es el procesamiento de cerámicas o compuestos avanzados (p. ej., SiC, B4C): Necesitará un horno clasificado para el rango de 2000 °C a 2200 °C para lograr una densificación completa y uniforme.

- Si su enfoque principal es la sinterización de metales comunes o cerámicas de menor temperatura: Un horno con una temperatura máxima más baja (p. ej., 1600 °C) será más duradero, energéticamente eficiente y rentable para sus necesidades.

- Si su enfoque principal es la investigación con materiales novedosos: Dé prioridad a un sistema con control programable y preciso sobre la temperatura, la presión y la atmósfera sobre aquel con el techo de temperatura más alto absoluto.

En última instancia, el horno ideal no es el que tiene el número más alto, sino el que proporciona las condiciones más estables y repetibles para su proceso específico.

Tabla de resumen:

| Aspecto | Detalles |

|---|---|

| Temperatura Máxima Típica | 2200 °C (3992 °F) |

| Componentes Clave | Elementos calefactores (p. ej., grafito), aislamiento, sistema de presión |

| Aplicaciones Comunes | Sinterización de cerámicas avanzadas, compuestos, metales |

| Consideraciones Clave | Uniformidad de la temperatura, longevidad del sistema, costo de operación |

¿Necesita un horno confiable de alta temperatura para su laboratorio? KINTEK aprovecha una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas como hornos de mufla, de tubo, rotatorios, al vacío y con atmósfera, y sistemas CVD/PECVD. Con sólidas capacidades de personalización profunda, satisfacemos con precisión sus requisitos experimentales únicos para el procesamiento de materiales estable y repetible. Contáctenos hoy para discutir cómo nuestros hornos pueden mejorar su eficiencia y resultados.

Guía Visual

Productos relacionados

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de Vacío de Prensa Caliente Máquina de Prensa de Vacío Calentado

- Máquina de horno de prensado en caliente al vacío para laminar y calentar

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de tratamiento térmico al vacío de molibdeno

La gente también pregunta

- ¿Cómo afecta el control preciso de la temperatura a la microestructura del Ti-6Al-4V? Domina la precisión del prensado en caliente de titanio

- ¿Cómo reduce la oxidación en metales fundidos un vacío o una atmósfera protectora? Evite inclusiones de óxido para metales más resistentes

- ¿Cuáles son los beneficios generales del prensado en caliente en la fabricación? Logre un Rendimiento y Precisión Superiores

- ¿Cuáles son los componentes principales de un horno de prensa en caliente al vacío? Domina los sistemas centrales para el procesamiento preciso de materiales

- ¿Cómo contribuye el equipo de Prensado en Caliente al Vacío al sector de la generación de energía y electricidad? Aumente la eficiencia y la durabilidad