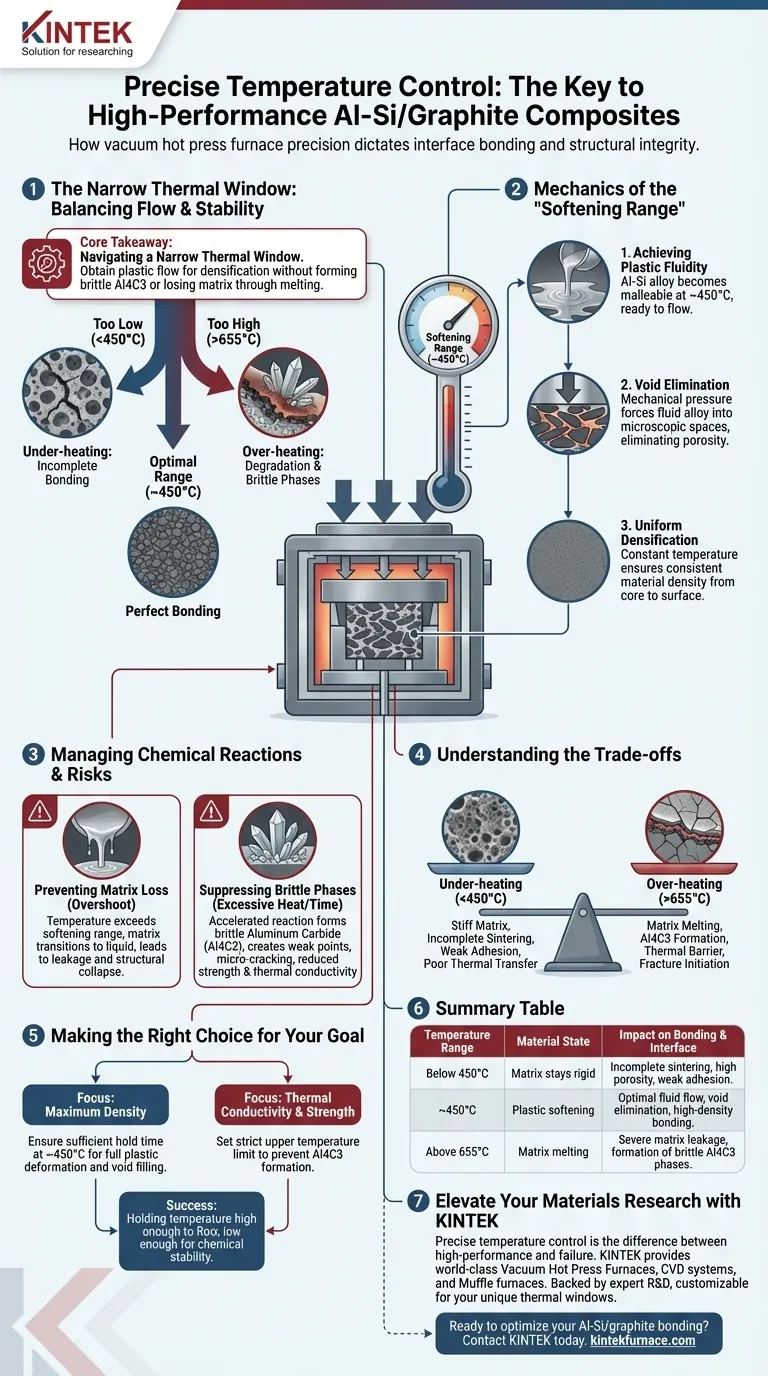

El control preciso de la temperatura dicta la integridad estructural del compuesto al mantener la matriz en un estado específico de "reblandecimiento".

Al estabilizar la temperatura del proceso dentro del rango de reblandecimiento del material de la matriz (aproximadamente 450 °C), la aleación de Aluminio-Silicio (Al-Si) logra la fluidez plástica necesaria para llenar físicamente los vacíos entre las escamas de grafito. Esta precisión evita los dos extremos de fallo: unión incompleta debido a la rigidez o degradación estructural causada por la fusión de la matriz y la formación de fases quebradizas.

Conclusión clave Obtener un compuesto de Al-Si/grafito de alto rendimiento requiere navegar por una estrecha ventana térmica. Debe aplicar suficiente calor para inducir el flujo plástico para la densificación, al tiempo que limita estrictamente la temperatura para evitar la formación de carburo de aluminio (Al4C3) quebradizo y la pérdida de material de la matriz por fusión.

La mecánica del "rango de reblandecimiento"

Lograr la fluidez plástica

El objetivo principal de la regulación térmica en este contexto es alcanzar el punto de reblandecimiento de la matriz. A aproximadamente 450 °C, la aleación Al-Si se vuelve lo suficientemente maleable como para fluir bajo presión.

Eliminación de vacíos

Una vez que la matriz alcanza este estado plástico, la presión mecánica de la prensa en caliente fuerza la aleación en los espacios intersticiales microscópicos entre las escamas de grafito. Esto elimina la porosidad y crea una interfaz continua de alta densidad.

Densificación uniforme

El uso de la prensa en caliente al vacío para mantener esta temperatura constante asegura que la fluidez sea uniforme en toda la pieza. Esto promueve la reorganización de las partículas y garantiza que la densidad del material sea constante desde el núcleo hasta la superficie.

Gestión de reacciones químicas en la interfaz

Prevención de la pérdida de matriz

Si el control de la temperatura falla y excede el rango de reblandecimiento, la matriz corre el riesgo de pasar de un sólido plástico a un líquido. Esto conduce a la fusión y fuga de la matriz, lo que efectivamente "mata de hambre" al compuesto de su agente aglutinante y destruye la estructura del material.

Supresión de fases quebradizas

El riesgo químico más crítico en este proceso es la formación de carburo de aluminio (Al4C3). Si bien una cantidad mínima de reacción interfacial puede ayudar a la unión, las temperaturas excesivas (o el calentamiento prolongado) aceleran la reacción entre el Aluminio y el Grafito.

El impacto de Al4C3

Al4C3 es un reactivo quebradizo. Si no se mantiene un control preciso de la temperatura y esta fase crece excesivamente, la interfaz se convierte en un punto débil. Esto conduce a microfisuras y una reducción significativa de la resistencia general y la conductividad térmica del compuesto.

Comprensión de las compensaciones

El riesgo de subcalentamiento

Si la temperatura es demasiado baja (por debajo del umbral de reblandecimiento), la matriz Al-Si permanece demasiado rígida. La presión aplicada no será suficiente para cerrar los vacíos, lo que provocará una sinterización incompleta. El resultado es un material poroso con una adhesión mecánica débil y malas propiedades de transferencia térmica.

El riesgo de sobrecalentamiento

Si la temperatura excede la ventana óptima (por ejemplo, acercándose o superando los 655 °C), se sacrifica la densificación por degradación. Puede lograr un material completamente denso, pero la composición química de la interfaz cambiará. La capa gruesa resultante de carburo de aluminio quebradizo actúa como una barrera térmica y un sitio de iniciación de fracturas.

Tomar la decisión correcta para su objetivo

Para optimizar su compuesto de Al-Si/grafito, debe adaptar su perfil de temperatura para equilibrar el flujo con la reactividad.

- Si su enfoque principal es la Densidad Máxima: Asegúrese de que su tiempo de mantenimiento en el punto de reblandecimiento (aprox. 450 °C) sea suficiente para permitir la deformación plástica completa y el llenado de vacíos antes del enfriamiento.

- Si su enfoque principal es la Conductividad Térmica y la Resistencia: establezca un límite de temperatura superior estricto para evitar la formación de Al4C3, ya que estos reactivos quebradizos impiden significativamente la transferencia de calor y reducen la tenacidad a la fractura.

El éxito radica en mantener la temperatura lo suficientemente alta para el flujo, pero lo suficientemente baja para permanecer químicamente estable.

Tabla resumen:

| Rango de temperatura | Estado del material | Impacto en la unión y la interfaz |

|---|---|---|

| Por debajo de 450 °C | La matriz permanece rígida | Sinterización incompleta, alta porosidad y adhesión débil. |

| A ~450 °C | Reblandecimiento plástico | Flujo óptimo, eliminación de vacíos y unión de alta densidad. |

| Por encima de 655 °C | Fusión de la matriz | Fuga severa de la matriz y formación de fases de Al4C3 quebradizas. |

Mejore su investigación de materiales con KINTEK

El control preciso de la temperatura es la diferencia entre un compuesto de alto rendimiento y un proceso de sinterización fallido. KINTEK proporciona equipos de laboratorio de clase mundial, incluidos hornos de prensa en caliente al vacío, sistemas CVD y hornos mufla, diseñados específicamente para las delicadas ventanas térmicas requeridas en la metalurgia avanzada.

Nuestros sistemas cuentan con el respaldo de I+D experto y son totalmente personalizables para satisfacer sus necesidades de procesamiento únicas. Ya sea que su objetivo sea la máxima densidad o una conductividad térmica superior, nuestra tecnología garantiza que sus materiales alcancen el estado de "reblandecimiento" perfecto sin degradación.

¿Listo para optimizar la unión de su Al-Si/grafito? Contáctenos hoy para encontrar su solución de horno personalizada.

Guía Visual

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Cómo facilita un horno de prensado en caliente al vacío (VHP) la fabricación de aleaciones de Al-4Cu nanoestructuradas a granel?

- ¿Qué papel juega la presión de 30 MPa en la sinterización de SiC/Cu-Al2O3? Logre una densidad del 97,6 % con prensado en caliente al vacío

- ¿Cómo logra un sistema de prensado en caliente (HP) la densificación completa? Lograr una densidad del 100 % en aleaciones de Ti-5Al-4W-2Fe

- ¿Cómo han transformado los hornos de prensado en caliente al vacío el procesamiento de materiales? Logre una densidad y pureza superiores

- ¿Cuál es la importancia de la capacidad de calentamiento rápido de un horno de prensado en caliente? Desbloquee la precisión de sinterización a nanoescala

- ¿Cómo afecta el control preciso de la temperatura a la microestructura del Ti-6Al-4V? Domina la precisión del prensado en caliente de titanio

- ¿Qué industrias se han beneficiado de la tecnología de prensa de vacío? Mejora la pureza y la resistencia en la fabricación

- ¿Cuál es la temperatura máxima de trabajo de un horno de prensado en caliente al vacío? Logre un procesamiento preciso a alta temperatura