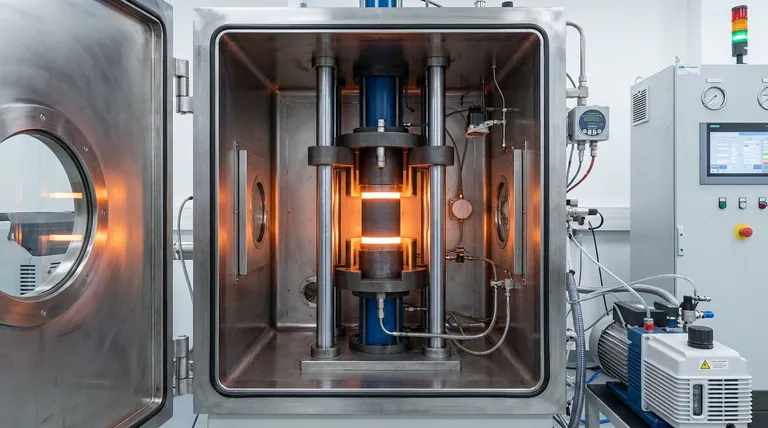

Los moldes de grafito de alta pureza funcionan como el núcleo operativo del proceso de Tecnología de Sinterizado Asistido por Campo (FAST), sirviendo simultáneamente como el contenedor físico del material y el motor activo de la energía térmica. Están diseñados para confinar el polvo o las virutas bajo una presión mecánica significativa, actuando al mismo tiempo como un elemento calefactor resistivo que convierte la corriente eléctrica directamente en calor.

Conclusión clave: Estos moldes consolidan dos funciones tradicionalmente separadas —el calentador del horno y la matriz de presión— en un solo componente. Esta integración permite la aplicación rápida y uniforme de energía térmica y mecánica, permitiendo el sinterizado completamente denso de materiales que a menudo son difíciles de procesar.

El mecanismo de doble función

La eficiencia del proceso FAST depende de que el molde de grafito desempeñe dos funciones físicas distintas al mismo tiempo.

Elemento calefactor resistivo

En el sinterizado convencional, un horno externo calienta el molde. En FAST, el propio molde de grafito actúa como la resistencia.

Cuando se aplica corriente eléctrica, el molde convierte esta energía en energía térmica (calentamiento por efecto Joule). Esto permite que la energía térmica se genere íntimamente cerca de la muestra, en lugar de irradiarse desde la distancia, lo que resulta en tasas de calentamiento rápidas.

Recipiente a presión mecánica

Mientras genera calor, el molde también debe actuar como un contenedor rígido para definir la forma del producto final.

El molde confina el polvo o las virutas, transmitiendo la fuerza axial de los punzones hidráulicos del sistema. Según las especificaciones estándar, los moldes de grafito de alta pureza están diseñados para soportar presiones de hasta 35 MPa, asegurando que el material se comprima físicamente durante la fase de calentamiento.

Papel crítico en la calidad del sinterizado

Más allá de la contención y el calentamiento básicos, las propiedades específicas del grafito de alta pureza impulsan la calidad del material final.

Distribución uniforme del campo térmico

Lograr una alta densidad requiere que cada parte de la muestra alcance la misma temperatura al mismo tiempo.

El grafito de alta pureza posee una excelente conductividad térmica. Esto asegura que el calor generado se distribuya uniformemente por toda el área de la muestra, evitando puntos calientes o gradientes térmicos que podrían provocar grietas o una densificación desigual.

Superación de barreras de difusión

Para crear un material sólido a partir de polvo, los átomos deben moverse (difundirse) a través de los límites de las partículas.

La combinación de la capacidad del molde para transmitir estrés mecánico (presión) y energía térmica rápida ayuda a las partículas a superar estas barreras de difusión. Esto facilita la "densificación estructural", permitiendo que el material alcance la densidad completa más rápidamente que en entornos sin presión.

Comprender las compensaciones

Si bien el grafito de alta pureza es el estándar para FAST, introduce restricciones específicas que debe gestionar.

Limitaciones de presión

El grafito es resistente, pero no es acero ni carburo de tungsteno.

La principal limitación es su resistencia mecánica; típicamente, estos moldes están clasificados para presiones de hasta 35 MPa. Exceder este límite para forzar una mayor densidad puede resultar en una falla catastrófica del molde o fractura.

Reactividad química

El grafito es carbono, que es químicamente reactivo a las altas temperaturas utilizadas en FAST (a menudo superando los 800 K).

Existe el riesgo de que la muestra se adhiera o reaccione con las paredes del molde. Para mitigar esto, a menudo se requieren interfaces como láminas de grafito o recubrimientos de nitruro de boro para actuar como barreras de difusión entre la muestra y el molde.

Tomar la decisión correcta para su proyecto

El diseño y uso específicos del molde de grafito deben alinearse con sus objetivos de material.

- Si su enfoque principal es la densificación rápida: Asegúrese de que la geometría del molde esté optimizada para maximizar la densidad de corriente y facilitar el calentamiento Joule más rápido posible.

- Si su enfoque principal es la pureza del material: Utilice revestimientos apropiados (como papel de grafito o recubrimientos cerámicos) para evitar la contaminación por carbono del propio molde.

Los moldes de grafito de alta pureza no son contenedores pasivos; son herramientas activas que convierten energía y determinan la velocidad, la densidad y la integridad de su material sinterizado.

Tabla resumen:

| Característica | Función en el proceso FAST | Beneficio para el material |

|---|---|---|

| Calentamiento resistivo | Convierte la corriente eléctrica directamente en calor Joule | Permite tasas de calentamiento rápidas y eficiencia energética |

| Contención mecánica | Funciona como una matriz rígida para la presión axial (hasta 35 MPa) | Facilita la densificación estructural y la definición de la forma |

| Conductividad térmica | Distribuye el calor uniformemente por toda la muestra | Evita gradientes térmicos y asegura la consistencia del material |

| Alta pureza | Minimiza la contaminación durante los ciclos de alta temperatura | Mantiene la integridad química de la muestra sinterizada |

Mejore la investigación de sus materiales con KINTEK

La precisión en el sinterizado asistido por campo (FAST) comienza con el equipo adecuado. Respaldado por I+D experta y fabricación de clase mundial, KINTEK ofrece una gama completa de sistemas de mufla, tubulares, rotatorios, de vacío y CVD, junto con hornos especializados de alta temperatura de laboratorio, todos totalmente personalizables para satisfacer sus necesidades de sinterizado únicas.

Ya sea que esté procesando polvos difíciles de densificar u optimizando gradientes térmicos, nuestro equipo proporciona la experiencia técnica y el hardware de alto rendimiento necesarios para el éxito.

¿Listo para optimizar el rendimiento de su laboratorio? Contáctenos hoy para discutir los requisitos de su horno personalizado.

Referencias

- Samuel Lister, Martin Jackson. A comparative study of microstructure and texture evolution in low cost titanium alloy swarf and powder recycled via FAST and HIP. DOI: 10.1177/02670836241277060

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- Horno de sinterización por plasma SPS

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

La gente también pregunta

- ¿Cuál es la función de un pirómetro infrarrojo en el proceso SPS de Ti-6Al-4Zr-4Nb? Control de fase de precisión explicado

- ¿Cuál es el propósito de la reacción in-situ/prensado en caliente para los objetivos de (Ti0.95Nb0.05)3SiC2? Lograr recubrimientos de alta densidad

- ¿Cómo prepara un horno de prensado en caliente al vacío (VHP) los materiales termoeléctricos de tipo P Mg3Sb2 de alto rendimiento?

- ¿Cuáles son los beneficios clave de usar una prensa de vacío para el sinterizado de polvos metálicos y cerámicos? Logre una Densidad y Pureza Superiores

- ¿Qué papel juega un molde de grafito de alta resistencia en el prensado en caliente y la sinterización de Ag-Ti2SnC? Mejora la densificación

- ¿Por qué es esencial un entorno de alto vacío durante el sinterizado por prensado en caliente? Lograr compuestos de aluminio de alta resistencia

- ¿Qué papel juega un sistema de Sinterización por Plasma de Chispa (SPS) en la preparación de materiales a granel de Al0.3CoCrFeNiMo0.75?

- ¿Por qué se requiere una regulación de presión multietapa en un horno de prensa en caliente al vacío? Optimizar la sinterización de compuestos de Ti-Al3Ti