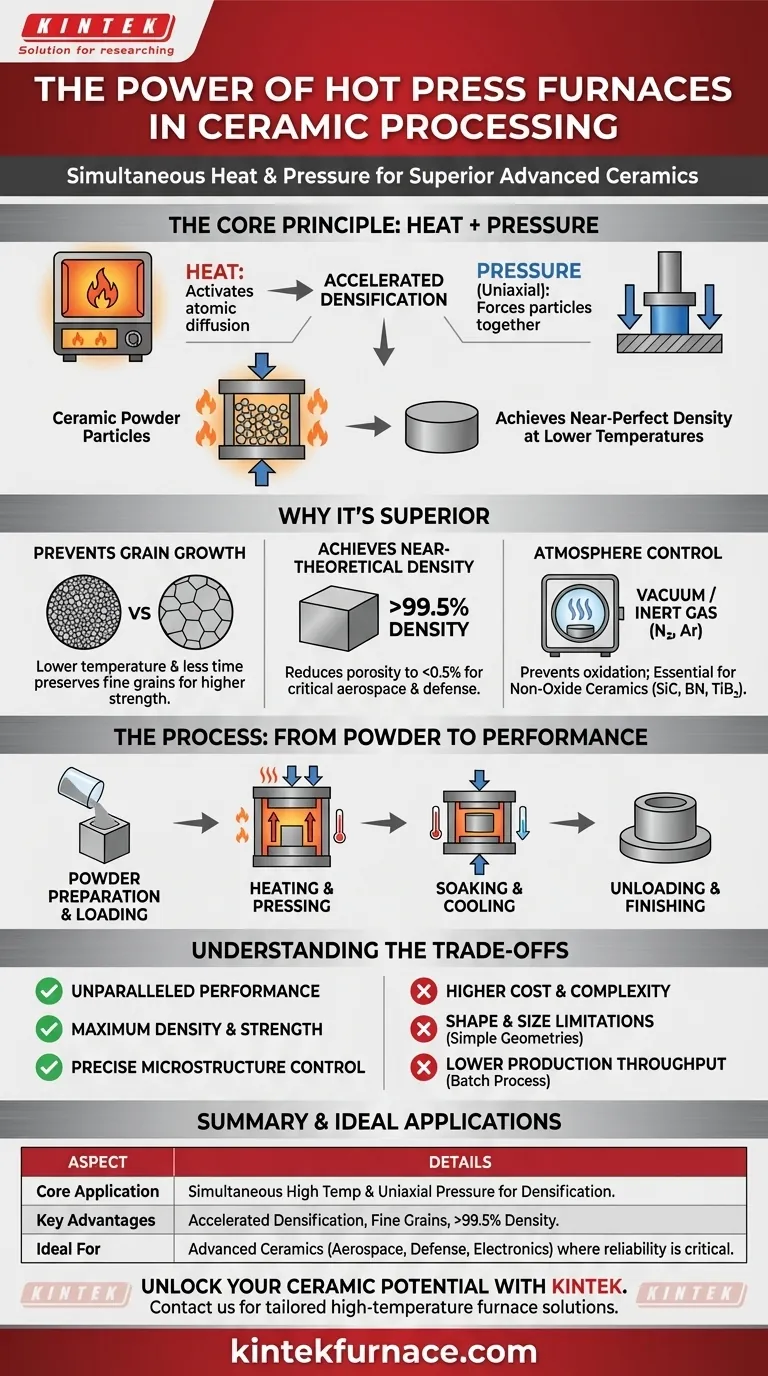

En esencia, un horno de prensa caliente se utiliza en el procesamiento cerámico para aplicar simultáneamente alta temperatura y una presión inmensa, forjando materias primas en polvo en componentes sólidos excepcionalmente densos y fuertes. Este proceso, conocido como prensado en caliente o sinterización bajo presión, es crítico para la fabricación de cerámicas avanzadas que poseen propiedades inalcanzables a través de métodos de calentamiento convencionales por sí solos.

La ventaja fundamental del prensado en caliente es su capacidad para acelerar drásticamente la densificación de los polvos cerámicos. Al forzar físicamente las partículas a unirse mientras se calientan, logra una densidad casi perfecta a temperaturas más bajas, lo que evita el crecimiento de grano que debilita las cerámicas convencionales.

El Principio Fundamental: Superar las Barreras de la Sinterización

El procesamiento cerámico tradicional se basa en la sinterización, donde los polvos cerámicos se calientan en un horno. El calor da a los átomos la energía para difundirse a través de los límites de las partículas, haciendo que se fusionen y reduzcan el espacio vacío (porosidad) entre ellas. El prensado en caliente mejora este proceso fundamental.

Cómo Funciona: Calor y Presión Uniaxial

Un horno de prensa caliente contiene una matriz, típicamente hecha de grafito, que sostiene el polvo cerámico. Émbolos, o arietes, comprimen el polvo a lo largo de un solo eje mientras el horno calienta todo el conjunto. Esta combinación de calor y presión uniaxial (de una sola dirección) es la característica definitoria del proceso.

La Ventaja: Densificación Acelerada

La presión aplicada aumenta drásticamente los puntos de contacto entre las partículas cerámicas. Esto proporciona trayectorias más cortas para la difusión atómica y fuerza físicamente al material a llenar los huecos, lo que conduce a una densificación rápida y más completa en comparación con la sinterización sin presión.

Por qué el Prensado en Caliente Crea Cerámicas Superiores

El verdadero valor del prensado en caliente es su capacidad para resolver los compromisos inherentes de la sinterización tradicional a alta temperatura. Permite un control preciso sobre la microestructura final de la cerámica, lo que dicta directamente su rendimiento.

Problema: Crecimiento de Grano No Deseado en la Sinterización Tradicional

Para lograr una alta densidad solo con calor, las cerámicas a menudo requieren temperaturas muy altas mantenidas durante largos períodos. Un efecto secundario importante es el crecimiento de grano, donde los granos cristalinos más pequeños se fusionan en otros más grandes. Si bien el material se vuelve más denso, estos granos grandes pueden actuar como puntos débiles, reduciendo la resistencia final y la tenacidad a la fractura.

Solución: Temperaturas Más Bajas y Granos Más Finos

Al añadir presión, el prensado en caliente logra la densidad completa a temperaturas significativamente más bajas y en menos tiempo. Esta diferencia crucial evita el crecimiento excesivo de grano. La cerámica resultante conserva una microestructura de grano fino, lo cual es un factor clave para lograr propiedades mecánicas superiores como la dureza y la resistencia.

Solución: Lograr una Densidad Cercana a la Teórica

Para aplicaciones críticas en la industria aeroespacial, de defensa o electrónica, la porosidad es un defecto fatal. Los vacíos actúan como concentradores de tensión y puntos de inicio de grietas. El prensado en caliente puede reducir la porosidad a menos del 0,5%, logrando una densidad que es más del 99,5% del máximo teórico del material.

Requisito: Control de la Atmósfera para la Pureza

La mayoría de los hornos de prensa caliente operan bajo vacío o una atmósfera inerte controlada (como nitrógeno o argón). Esto es esencial para prevenir la oxidación o las reacciones químicas, especialmente al procesar cerámicas no óxidas sensibles como el carburo de silicio (SiC), el nitruro de boro (BN) o el diboruro de titanio (TiB₂).

Comprendiendo las Ventajas y Desventajas

Aunque el prensado en caliente ofrece un rendimiento inigualable, no es la solución para todas las aplicaciones cerámicas. El proceso tiene limitaciones específicas que lo convierten en una herramienta especializada, no de propósito general.

Alto Costo y Complejidad

Los hornos de prensa caliente son significativamente más complejos y caros de adquirir y operar que los hornos de atmósfera o mufla convencionales. La necesidad de sistemas de presión robustos y cámaras herméticas al vacío aumenta este costo.

Limitaciones de Forma y Tamaño

El uso de una matriz y presión uniaxial limita inherentemente la producción a formas relativamente simples, como discos, bloques y cilindros. La creación de piezas complejas de forma casi neta generalmente no es factible con este método.

Menor Rendimiento de Producción

El prensado en caliente es un proceso por lotes. Cada ciclo de carga, calentamiento, prensado, enfriamiento y descarga lleva un tiempo considerable. Esto resulta en un menor rendimiento en comparación con métodos de sinterización más continuos, lo que lo hace menos adecuado para componentes cerámicos de alto volumen y bajo costo.

Tomando la Decisión Correcta para su Objetivo

La selección del método de procesamiento térmico adecuado depende totalmente del rendimiento requerido y las limitaciones económicas de su producto final.

- Si su enfoque principal es el máximo rendimiento y fiabilidad: El prensado en caliente es la elección definitiva para lograr la mayor densidad, resistencia y dureza posibles, especialmente para componentes críticos.

- Si su material es una cerámica no óxida sensible a la oxidación: El ambiente controlado o al vacío de una prensa caliente es innegociable para preservar la pureza del material.

- Si necesita producir formas complejas o grandes volúmenes a un costo menor: La sinterización sin presión tradicional en un horno de atmósfera o mufla es un enfoque más práctico y económico.

En última instancia, el prensado en caliente es la herramienta de ingeniería para transformar polvos cerámicos en sólidos de alto rendimiento cuando el fallo del material no es una opción.

Tabla Resumen:

| Aspecto | Detalles |

|---|---|

| Aplicación Principal | Aplica simultáneamente alta temperatura y presión uniaxial a polvos cerámicos para la densificación y mejora de la resistencia. |

| Ventajas Clave | Densificación acelerada, temperaturas de procesamiento más bajas, prevención del crecimiento de grano, densidad casi teórica (más del 99,5%), y microestructura controlada. |

| Ideal Para | Cerámicas avanzadas en la industria aeroespacial, de defensa, electrónica y otras aplicaciones de alto rendimiento donde la fiabilidad del material es crítica. |

| Limitaciones | Alto costo, limitaciones de forma y tamaño (por ejemplo, discos o cilindros simples), menor rendimiento de producción y complejidad de operación. |

| Control de Atmósfera | Opera bajo vacío o gases inertes (por ejemplo, nitrógeno, argón) para prevenir la oxidación, esencial para cerámicas no óxidas como SiC, BN y TiB₂. |

Desbloquee Todo el Potencial de Su Procesamiento Cerámico con KINTEK

¿Lucha por lograr la alta densidad y la resistencia superior requeridas para sus componentes cerámicos avanzados? KINTEK se especializa en proporcionar soluciones de hornos de alta temperatura personalizadas que abordan sus desafíos únicos. Aprovechando nuestra excepcional I+D y fabricación interna, ofrecemos una diversa línea de productos que incluye Hornos de Prensa Caliente, Hornos de Mufla, Hornos Tubulares, Hornos Rotatorios, Hornos de Vacío y Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que podemos satisfacer con precisión sus necesidades específicas experimentales y de producción, ya sea en el sector aeroespacial, la electrónica o la investigación.

Contáctenos hoy mismo a través de nuestro formulario de contacto para discutir cómo nuestras avanzadas tecnologías de hornos pueden mejorar la eficiencia y los resultados de su procesamiento cerámico.

Guía Visual

Productos relacionados

- Horno de Vacío de Prensa Caliente Máquina de Prensa de Vacío Calentado

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Máquina de horno de prensado en caliente al vacío para laminar y calentar

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

La gente también pregunta

- ¿Cuáles son los componentes principales de un horno de prensa en caliente al vacío? Domina los sistemas centrales para el procesamiento preciso de materiales

- ¿Cuáles son las ventajas de los hornos de prensa en caliente al vacío? Logre una densidad y pureza de material superiores

- ¿Qué papel juegan una máquina de presión de laboratorio y un juego de troqueles de acero en la preparación de compactos de Mn2AlB2?

- ¿Cuáles son las ventajas de usar una prensa caliente de laboratorio para películas de F-MWCNT? Aumenta el factor de potencia en un 400%

- ¿Qué papel juega una prensa caliente de laboratorio de alto rendimiento en el curado? Desbloquee una resistencia superior de los compuestos