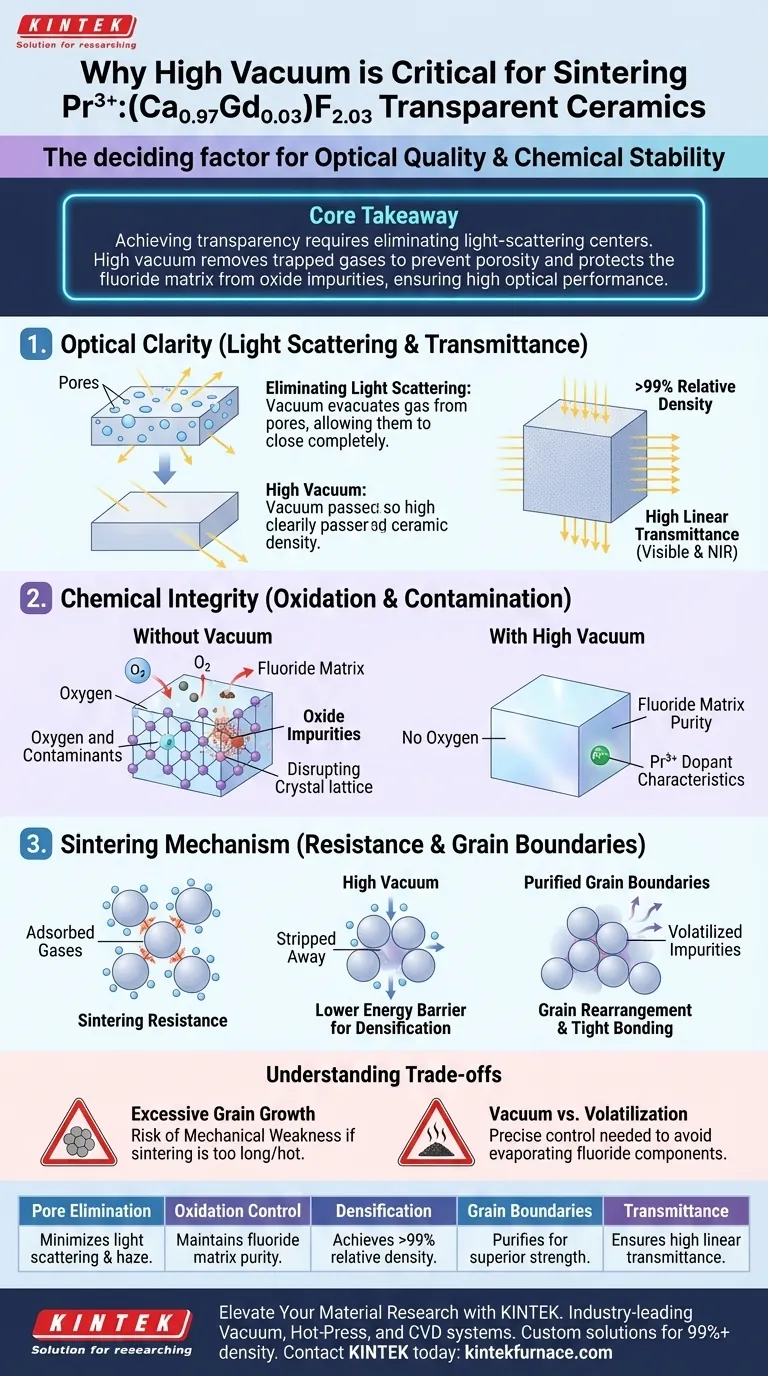

Un entorno de alto vacío es fundamental para garantizar la calidad óptica y la estabilidad química de las cerámicas transparentes de Pr3+:(Ca0.97Gd0.03)F2.03. Principalmente, previene la oxidación de la matriz de fluoruro a altas temperaturas y evacúa activamente los gases de los poros microscópicos, que es el factor decisivo para lograr una alta transparencia.

Conclusión Clave Lograr la transparencia en las cerámicas requiere la eliminación casi total de los centros de dispersión de la luz. Un alto vacío es el mecanismo principal para eliminar los gases atrapados que causan porosidad, al tiempo que protege el material de la formación de impurezas de óxido que degradan el rendimiento óptico.

El Papel Crítico del Vacío en la Claridad Óptica

Eliminación de Centros de Dispersión de la Luz

La barrera más significativa para la transparencia en las cerámicas es la dispersión de la luz. Incluso los poros residuales microscópicos actúan como centros de dispersión, haciendo que el material parezca opaco o turbio.

Un entorno de alto vacío crea un diferencial de presión que extrae los gases de estos diminutos poros. Al evacuar este gas, el vacío permite que los poros se cierren completamente durante el proceso de sinterización.

Logro de Alta Transmitancia Lineal

Para aplicaciones que requieren operación en las regiones espectrales visible e infrarrojo cercano, el material debe ser denso.

La eliminación de los gases que llenan los poros asegura que la cerámica final alcance una alta densidad relativa (a menudo superior al 99%). Esta alta densidad es directamente responsable de la alta transmitancia lineal del material.

Preservación de la Integridad Química

Prevención de la Oxidación a Alta Temperatura

Los materiales de fluoruro son químicamente sensibles, especialmente cuando se someten al calor requerido para la sinterización.

Sin vacío, el oxígeno presente en la atmósfera reaccionaría con la matriz de fluoruro. Esta oxidación crea impurezas de óxido, que alteran la red cristalina y degradan las propiedades intrínsecas del compuesto Pr3+:(Ca0.97Gd0.03)F2.03.

Evitar la Contaminación

Más allá de la simple oxidación, un alto vacío elimina otros contaminantes atmosféricos.

Al mantener un entorno prístino, el horno asegura que la composición química de la cerámica permanezca pura. Esta pureza es esencial para mantener las características ópticas específicas del dopante de praseodimio (Pr3+).

Mejora del Mecanismo de Sinterización

Reducción de la Resistencia a la Sinterización

Las partículas de polvo adsorben naturalmente gases en sus superficies. Si estos gases no se eliminan, crean resistencia entre las partículas, impidiendo que se unan.

El entorno de vacío elimina estos gases adsorbidos y cualquier subproducto volátil generado durante el calentamiento. Esto reduce la barrera energética para la densificación, permitiendo que las partículas se fusionen más fácilmente.

Purificación de Límites de Grano

La interfaz entre los granos cristalinos, el límite de grano, debe estar limpia para que el material sea mecánicamente fuerte y ópticamente claro.

El vacío promueve la volatilización de las impurezas superficiales. Esta purificación aumenta la energía superficial y crea condiciones favorables para que los granos se reorganicen y se unan firmemente bajo la presión mecánica de la prensa en caliente.

Comprensión de los Compromisos

El Riesgo de Crecimiento Excesivo de Grano

Si bien el vacío ayuda a la densificación, debe equilibrarse cuidadosamente con la temperatura y la presión.

Si la temperatura es demasiado alta o el tiempo de sinterización es demasiado largo bajo vacío, los granos pueden crecer anormalmente grandes. Aunque el material esté libre de poros, el crecimiento excesivo de grano puede debilitar mecánicamente la cerámica, incluso si se logra la transparencia.

Vacío frente a Volatilización

Existe un delicado equilibrio al sinterizar fluoruros. Si bien el vacío previene la oxidación, los vacíos extremadamente altos a temperaturas pico a veces pueden provocar la volatilización de los propios componentes de fluoruro.

Se requiere un control preciso para eliminar las impurezas sin evaporar el material de la matriz, lo que alteraría la estequiometría (relación química) de la cerámica.

Tomando la Decisión Correcta para su Objetivo

Para optimizar la sinterización de Pr3+:(Ca0.97Gd0.03)F2.03, priorice sus parámetros en función del defecto específico que está tratando de eliminar:

- Si su enfoque principal es eliminar la neblina (dispersión): Priorice la profundidad del vacío durante las etapas iniciales de calentamiento para garantizar la máxima evacuación de los gases atrapados antes de que los poros se sellen.

- Si su enfoque principal es la pureza química: Asegúrese de que el vacío se establezca mucho antes de que la temperatura alcance el umbral de oxidación de los componentes de fluoruro.

- Si su enfoque principal es la resistencia mecánica: Equilibre el vacío con una presión mecánica precisa (por ejemplo, prensado en caliente) para maximizar la densidad manteniendo un tamaño de grano fino.

En última instancia, el vacío no es solo una medida protectora; es una herramienta de procesamiento activa que extrae físicamente los defectos que se interponen entre la opacidad y la transparencia.

Tabla Resumen:

| Característica | Impacto en Cerámicas de Pr3+:(Ca0.97Gd0.03)F2.03 |

|---|---|

| Eliminación de Poros | Elimina gases atrapados para minimizar la dispersión de la luz y la neblina. |

| Control de Oxidación | Previene reacciones de oxígeno para mantener la pureza de la matriz de fluoruro. |

| Densificación | Reduce la resistencia a la sinterización para lograr una densidad relativa >99%. |

| Límites de Grano | Purifica las interfaces para una resistencia mecánica y óptica superior. |

| Transmitancia | Asegura una alta transmitancia lineal en las regiones visible e infrarrojo cercano. |

Eleve su Investigación de Materiales con KINTEK

La sinterización de precisión requiere un control atmosférico inflexible. KINTEK ofrece sistemas líderes en la industria de Vacío, Prensado en Caliente y CVD diseñados para eliminar defectos de dispersión de la luz y prevenir la oxidación a alta temperatura en cerámicas de fluoruro sensibles.

Respaldados por I+D experta y fabricación de precisión, nuestros hornos de alta temperatura de laboratorio son totalmente personalizables para cumplir con sus especificaciones químicas y ópticas únicas.

¿Listo para lograr una densidad relativa del 99%+ en sus muestras cerámicas?

Contacte a KINTEK hoy mismo para una solución de horno personalizada.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

La gente también pregunta

- ¿Por qué usar Prensado en Caliente al Vacío (VHP) para Cerámicas de ZnS? Logre una Transparencia Infrarroja y Resistencia Mecánica Superiores

- ¿Cuál es la importancia de la precisión dimensional en el prensado en caliente? Logre la fabricación de forma neta para ahorrar costos

- ¿Cuáles son las ventajas de utilizar un sistema de Sinterización por Plasma de Chispa (SPS)? Desbloquea el rendimiento de las aleaciones de alta entropía

- ¿Qué industrias se han beneficiado de la tecnología de prensa de vacío? Mejora la pureza y la resistencia en la fabricación

- ¿Cuáles son las características de un horno de sinterización por prensado en caliente? Logre materiales de alta densidad con control de precisión

- ¿Cuáles son los componentes principales de un horno de sinterización por prensado en caliente al vacío? Desbloquee la precisión en la densificación de materiales

- ¿Cómo afecta el sistema de presurización de una prensa caliente al vacío a los compuestos SiC/TB8? Optimizar la densificación de la matriz

- ¿Cuál es la función de un pirómetro infrarrojo en el proceso SPS de Ti-6Al-4Zr-4Nb? Control de fase de precisión explicado