En esencia, un horno de sinterización por prensado en caliente es un sistema sofisticado diseñado para aplicar simultáneamente alta temperatura y presión inmensa dentro de una atmósfera controlada. Sus características principales no son solo componentes individuales, sino sistemas integrados que trabajan en concierto: un sistema hidráulico para la presión, un sistema de calentamiento y aislamiento para la temperatura, un sistema de vacío para el control atmosférico y un robusto sistema de enfriamiento para mantener la integridad estructural y la precisión.

Un horno de prensado en caliente se entiende mejor no como un horno simple, sino como un instrumento de precisión. Sus características definitorias trabajan juntas para forzar la densificación del material, logrando propiedades que son imposibles de obtener solo con el calor.

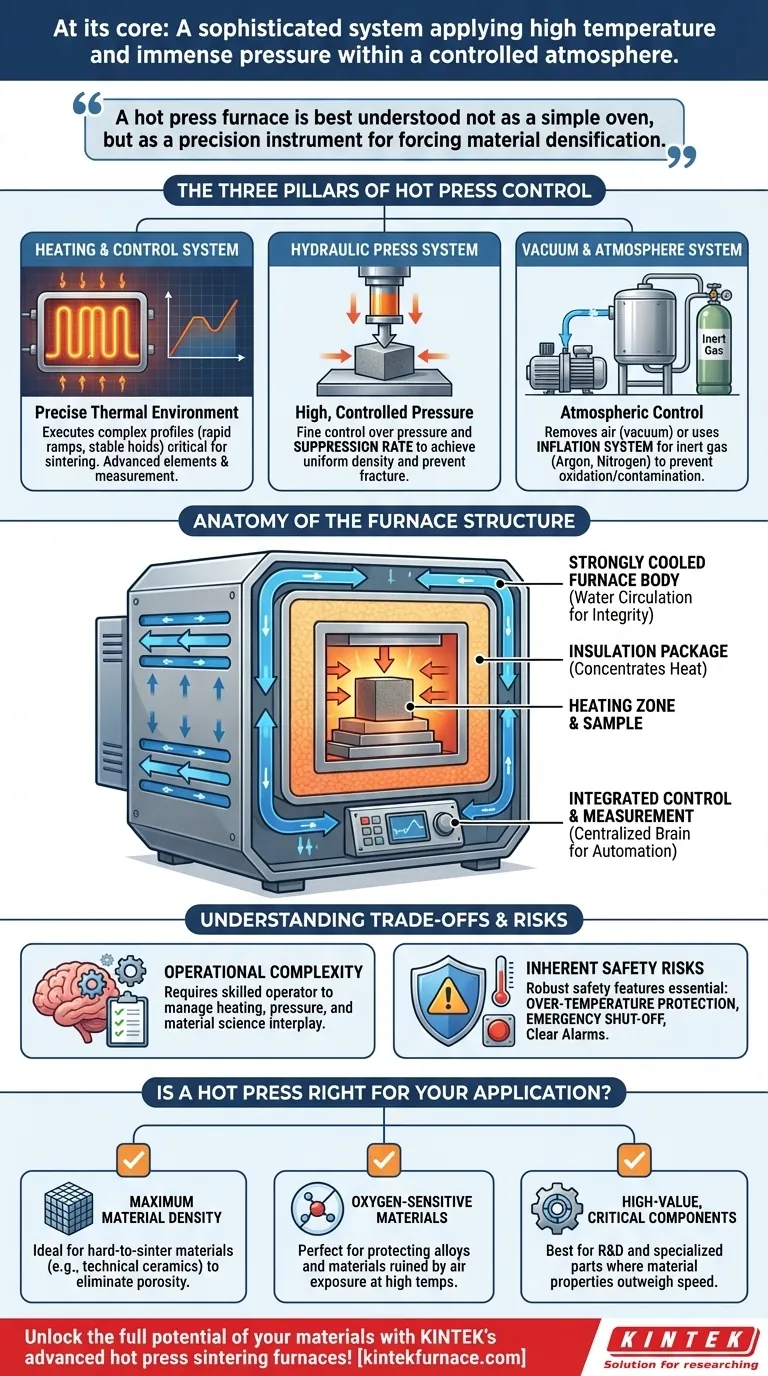

Los Tres Pilares del Control del Prensado en Caliente

El poder de un horno de prensado en caliente proviene de su capacidad para gestionar con precisión tres variables críticas: temperatura, presión y atmósfera. Cada una está regida por un conjunto dedicado de características.

El Sistema de Calentamiento y Control

Un horno de prensado en caliente proporciona un control de excepcionalmente alta precisión sobre el entorno térmico. Esto se logra mediante una combinación de elementos calefactores avanzados y un sofisticado sistema de medición de temperatura.

Esto permite al horno ejecutar perfiles de temperatura complejos, incluyendo rampas rápidas y períodos prolongados de temperatura constante y estable, que son críticos para muchos procesos de sinterización.

El Sistema de Prensa Hidráulica

"Prensado en caliente" proviene de un sistema hidráulico integrado. Esta característica permite la aplicación de alta presión controlada sobre el material durante el ciclo de calentamiento.

Los sistemas modernos ofrecen un control fino no solo sobre la presión final sino también sobre la tasa de supresión—qué tan rápido se aplica esa presión. Esta precisión es esencial para prevenir la fractura del material y lograr una densidad uniforme.

El Sistema de Vacío y Atmósfera

Para prevenir la oxidación y la contaminación a altas temperaturas, estos hornos incorporan un potente sistema de vacío. Eliminar el aire de la cámara es un requisito previo para procesar materiales sensibles como las cerámicas avanzadas y ciertas aleaciones metálicas.

Además, a menudo se incluye un sistema de inflado. Esto permite el rellenado de la cámara con un gas inerte específico, como argón o nitrógeno, creando una atmósfera adaptada y no reactiva para el proceso de sinterización.

Anatomía de la Estructura del Horno

El diseño físico del horno está diseñado para contener fuerzas y temperaturas extremas, al tiempo que garantiza la seguridad operativa y la precisión.

El Cuerpo del Horno y el Aislamiento

El cuerpo del horno es el recipiente estructural principal. En el interior, un paquete de aislamiento de alto rendimiento rodea la zona de calentamiento, asegurando que el calor se concentre en la muestra y no se pierda en el cuerpo del horno.

El Papel Crítico de la Refrigeración por Agua

Una característica definitoria es un cuerpo de horno fuertemente refrigerado. Canales dentro de las paredes del horno hacen circular agua para eliminar activamente el calor de la estructura.

Esto puede parecer contradictorio, pero es esencial. Enfriar el cuerpo previene la expansión térmica y la deformación, mantiene la integridad del vacío y protege los componentes sensibles, asegurando que el horno pueda operar de manera confiable y precisa durante años.

Control y Medición Integrados

Un sistema de control centralizado actúa como el cerebro del horno. Integra y automatiza la función de todos los demás sistemas—calentamiento, presión, vacío y enfriamiento—permitiendo al usuario programar y monitorear todo el ciclo de sinterización desde una única interfaz.

Comprensión de las Compensaciones y Riesgos

Aunque potente, un horno de prensado en caliente es un equipo complejo con compensaciones inherentes y consideraciones de seguridad necesarias.

Complejidad Operativa

El alto grado de control significa que el proceso no es de "configurar y olvidar". Requiere un operador capacitado que comprenda la interacción entre las tasas de calentamiento, la aplicación de presión y la ciencia de los materiales para desarrollar una receta de proceso exitosa.

Riesgos de Seguridad Inherentes

La combinación de alta temperatura, alta presión y alto voltaje requiere características de seguridad robustas. Estas no son adiciones opcionales, sino componentes centrales del diseño.

Los mecanismos de seguridad esenciales incluyen la protección contra sobretemperatura, que corta automáticamente la energía si se excede un punto de ajuste, y los botones de parada de emergencia que pueden detener todas las operaciones instantáneamente. Los sistemas de alarma claros también son críticos para alertar a los operadores sobre cualquier mal funcionamiento del sistema.

¿Es un Horno de Prensado en Caliente Adecuado para su Aplicación?

Elegir esta tecnología depende completamente de su material y su objetivo final.

- Si su enfoque principal es la máxima densidad del material: El prensado en caliente es una opción excepcional para eliminar la porosidad y lograr una densidad teórica cercana en materiales difíciles de sinterizar, como las cerámicas técnicas.

- Si su enfoque principal es el procesamiento de materiales sensibles al oxígeno: Los sistemas integrados de vacío y atmósfera controlada hacen que esta tecnología sea ideal para proteger materiales que se dañarían por la exposición al aire a altas temperaturas.

- Si su enfoque principal son los componentes de alto valor y críticos para el rendimiento: El prensado en caliente es más adecuado para investigación, desarrollo y la producción de piezas especializadas donde las propiedades del material son más importantes que la velocidad de producción.

Al comprender estos sistemas integrados, puede aprovechar la sinterización por prensado en caliente no solo como un horno, sino como una herramienta precisa para la ingeniería de materiales desde adentro hacia afuera.

Tabla Resumen:

| Categoría de Característica | Componentes Clave | Función Principal |

|---|---|---|

| Sistema de Calentamiento | Elementos calefactores avanzados, sensores de temperatura | Proporciona control térmico preciso y perfiles estables |

| Sistema Hidráulico | Prensa hidráulica, control de tasa de supresión | Aplica alta presión para una densificación uniforme del material |

| Sistema de Vacío/Atmósfera | Bombas de vacío, inflado de gas inerte | Previene la oxidación y la contaminación en materiales sensibles |

| Sistema de Enfriamiento | Cuerpo del horno refrigerado por agua | Mantiene la integridad estructural y protege los componentes |

| Sistema de Control | Interfaz de automatización centralizada | Integra y monitorea todos los sistemas para una operación precisa |

¡Desbloquee todo el potencial de sus materiales con los avanzados hornos de sinterización por prensado en caliente de KINTEK! Aprovechando una excelente I+D y fabricación interna, ofrecemos a diversos laboratorios soluciones personalizadas, incluyendo hornos de mufla, de tubo, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que sus requisitos experimentales únicos se satisfagan con precisión. ¡Contáctenos hoy para discutir cómo nuestra experiencia puede mejorar sus resultados de investigación y desarrollo!

Guía Visual

Productos relacionados

- Horno de Vacío de Prensa Caliente Máquina de Prensa de Vacío Calentado

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Cuáles son las ventajas de los hornos de prensa en caliente al vacío? Logre una densidad y pureza de material superiores

- ¿Qué parámetros de proceso deben optimizarse para materiales específicos en un horno de prensa en caliente al vacío? Lograr densidad y microestructura óptimas

- ¿Cuáles son las ventajas de usar una prensa caliente de laboratorio para películas de F-MWCNT? Aumenta el factor de potencia en un 400%

- ¿Cuáles son los componentes principales de un horno de prensa en caliente al vacío? Domina los sistemas centrales para el procesamiento preciso de materiales

- ¿Qué papel juegan una máquina de presión de laboratorio y un juego de troqueles de acero en la preparación de compactos de Mn2AlB2?