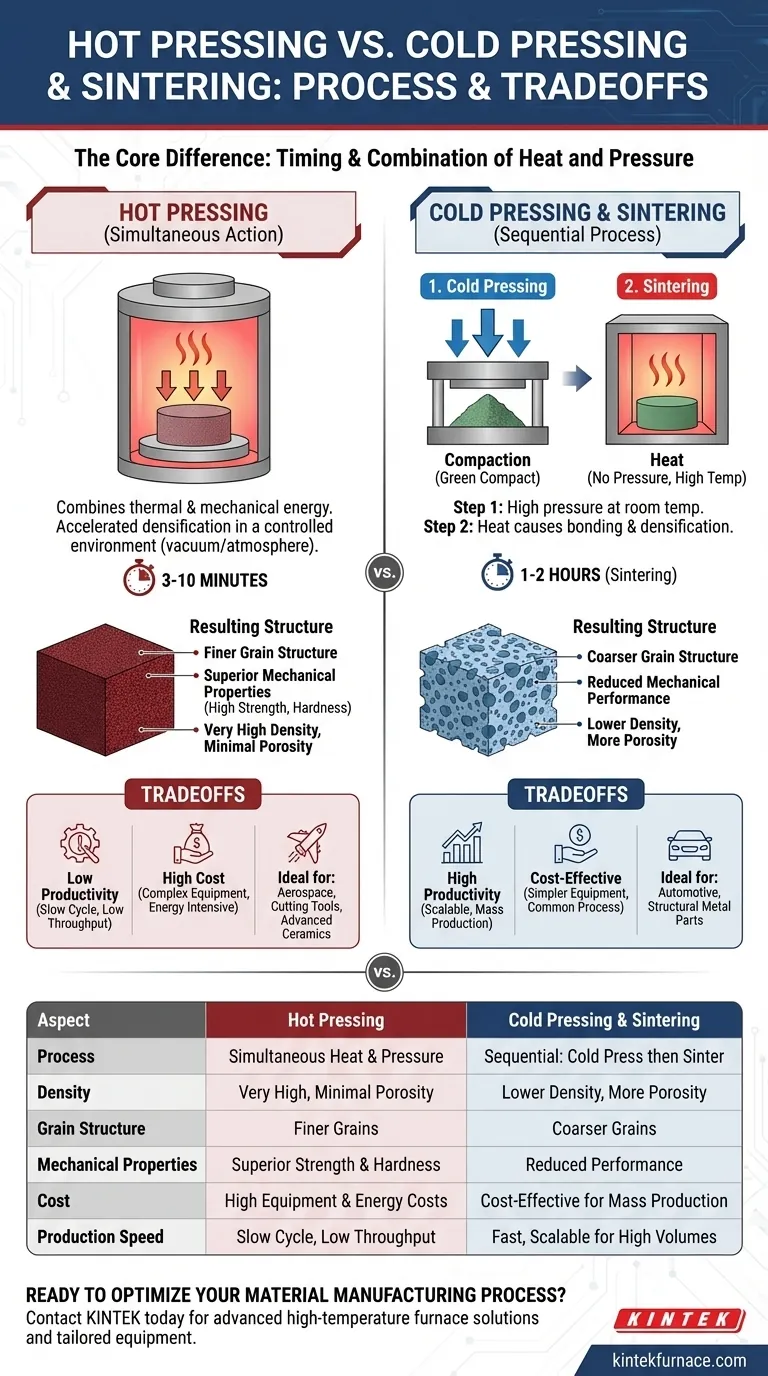

En esencia, la diferencia entre el prensado en caliente y el método convencional de prensado en frío y sinterización radica en el momento y la combinación de calor y presión. El prensado en caliente aplica energía térmica y mecánica simultáneamente para densificar un material, mientras que el método convencional es un proceso secuencial de dos pasos: primero se compacta el material a temperatura ambiente (prensado en frío) y luego se calienta sin presión (sinterización).

La elección entre estos métodos es una disyuntiva clásica en ingeniería. El prensado en caliente prioriza el rendimiento final y la densidad del material a expensas del coste y la velocidad de producción, mientras que el prensado en frío y la sinterización priorizan la rentabilidad y la escalabilidad para la producción en masa.

La diferencia fundamental del proceso

Para comprender los efectos posteriores sobre el coste y la calidad, primero debemos examinar cómo los dos procesos son mecánicamente diferentes.

Prensado en caliente: una acción combinada

El prensado en caliente es un proceso de sinterización activado donde un compacto de polvo se calienta y se prensa al mismo tiempo, típicamente dentro de una atmósfera de vacío o controlada.

Esta acción simultánea utiliza tanto energía térmica como mecánica para forzar la unión de las partículas del material, acelerando significativamente la densificación.

Prensado en frío y sinterización: un método de dos pasos

Esta es una ruta más tradicional de metalurgia de polvos. Primero, el polvo se compacta en una forma deseada (un "compacto en verde") utilizando alta presión a temperatura ambiente.

En el segundo paso, por separado, este compacto en verde se coloca en un horno y se calienta a una temperatura alta por debajo de su punto de fusión. Solo el calor hace que las partículas se unan y la pieza se densifique.

Impacto en las propiedades del material y la microestructura

El proceso que elija determina directamente las características finales del componente, desde su estructura interna hasta su resistencia mecánica.

Estructura y resistencia del grano

El prensado en caliente generalmente produce materiales con una estructura de grano más fina. La aplicación simultánea de presión inhibe físicamente la tendencia natural de los granos a crecer a altas temperaturas.

Los granos más finos suelen conducir a propiedades mecánicas superiores, como mayor resistencia y dureza.

Por el contrario, las altas temperaturas y los tiempos más largos necesarios para la sinterización convencional a menudo dan como resultado estructuras de grano más gruesas, lo que puede reducir el rendimiento mecánico general del material.

Densidad final

Debido a que la presión se aplica activamente durante la fase de calentamiento, el prensado en caliente es extremadamente eficaz para cerrar los poros internos.

Esto da como resultado piezas con muy alta densidad y porosidad mínima, lo cual es fundamental para aplicaciones de alto rendimiento. El prensado isostático en caliente (HIP) mejora aún más esto al eliminar los gases atrapados.

Velocidad y equilibrio del proceso

El prensado en caliente logra la densificación mucho más rápido, a menudo en 3-10 minutos en comparación con las 1-2 horas requeridas para la sinterización convencional.

Sin embargo, esta velocidad significa que el proceso a menudo está desequilibrado. Puede que no haya suficiente tiempo para que las fases del material alcancen el equilibrio químico completo, lo que puede dar como resultado una microestructura única en comparación con una pieza sinterizada lentamente.

Comprendiendo las ventajas y desventajas: coste, velocidad y escala

Las propiedades superiores que se logran mediante el prensado en caliente conllevan importantes ventajas y desventajas prácticas y económicas.

Productividad y rendimiento

Si bien la fase de densificación del prensado en caliente es rápida, el proceso general tiene una baja productividad. Cada ciclo requiere calentar y enfriar un gran conjunto de prensa y troquel, lo que consume mucho tiempo.

El prensado en frío y la sinterización, con sus pasos separados, permiten el procesamiento continuo. Las piezas se pueden prensar rápidamente una tras otra y luego cargarse en un horno en grandes lotes, lo que lo hace ideal para la producción en masa.

Costes de equipo y energía

El equipo de prensado en caliente es complejo y costoso. Debe soportar temperaturas y presiones extremas simultáneamente, lo que requiere materiales especializados y controles sofisticados. El proceso también consume mucha energía.

Las prensas en frío y los hornos de sinterización son más simples, más comunes y generalmente menos costosos de adquirir y operar, lo que resulta en un proceso más rentable para grandes volúmenes.

Tomar la decisión correcta para su aplicación

Su decisión debe guiarse por los requisitos innegociables de su proyecto.

- Si su enfoque principal es el máximo rendimiento y densidad: El prensado en caliente es la elección clara para aplicaciones como componentes aeroespaciales, herramientas de corte o cerámicas avanzadas donde las propiedades del material son primordiales.

- Si su enfoque principal es la rentabilidad y la producción de alto volumen: El prensado en frío y la sinterización son el estándar de la industria para producir piezas como componentes automotrices y piezas metálicas estructurales a escala.

- Si su enfoque principal es crear un material novedoso con una microestructura única: El prensado en caliente puede ser una herramienta valiosa, ya que su naturaleza de no equilibrio puede producir fases y estructuras que no se pueden lograr con métodos más lentos.

Comprender esta disyuntiva fundamental entre el rendimiento máximo y la escalabilidad de la producción le permite seleccionar la ruta de fabricación precisa para su objetivo específico.

Tabla resumen:

| Aspecto | Prensado en caliente | Prensado en frío y sinterización |

|---|---|---|

| Proceso | Calor y presión simultáneos | Secuencial: prensado en frío y luego sinterizado |

| Densidad | Muy alta, porosidad mínima | Menor densidad, mayor porosidad |

| Estructura del grano | Granos más finos | Granos más gruesos |

| Propiedades mecánicas | Resistencia y dureza superiores | Rendimiento reducido |

| Coste | Altos costes de equipo y energía | Rentable para la producción en masa |

| Velocidad de producción | Ciclo lento, bajo rendimiento | Rápido, escalable para grandes volúmenes |

| Aplicaciones ideales | Aeroespacial, herramientas de corte, cerámicas avanzadas | Automoción, piezas metálicas estructurales |

¿Listo para optimizar su proceso de fabricación de materiales? Aprovechando una I+D excepcional y fabricación interna, KINTEK ofrece a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotativos, hornos de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Ya sea que necesite prensado en caliente de alto rendimiento o soluciones de sinterización escalables, ofrecemos equipos personalizados para mejorar la eficiencia y los resultados de su laboratorio. Contáctenos hoy para discutir cómo podemos apoyar su aplicación específica.

Guía Visual

Productos relacionados

- Horno de Vacío de Prensa Caliente Máquina de Prensa de Vacío Calentado

- Máquina de horno de prensado en caliente al vacío para laminar y calentar

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Qué consideraciones guían la selección de elementos calefactores y métodos de presurización para un horno de prensa en caliente al vacío?

- ¿Qué papel juegan una máquina de presión de laboratorio y un juego de troqueles de acero en la preparación de compactos de Mn2AlB2?

- ¿Cuáles son los componentes principales de un horno de prensa en caliente al vacío? Domina los sistemas centrales para el procesamiento preciso de materiales

- ¿Cuáles son las ventajas de los hornos de prensa en caliente al vacío? Logre una densidad y pureza de material superiores

- ¿Por qué los moldes de precisión y las prensas de laboratorio son críticos para las cerámicas de TiO2 dopadas con niobio? Alcanzar el 94% de la Densidad Teórica