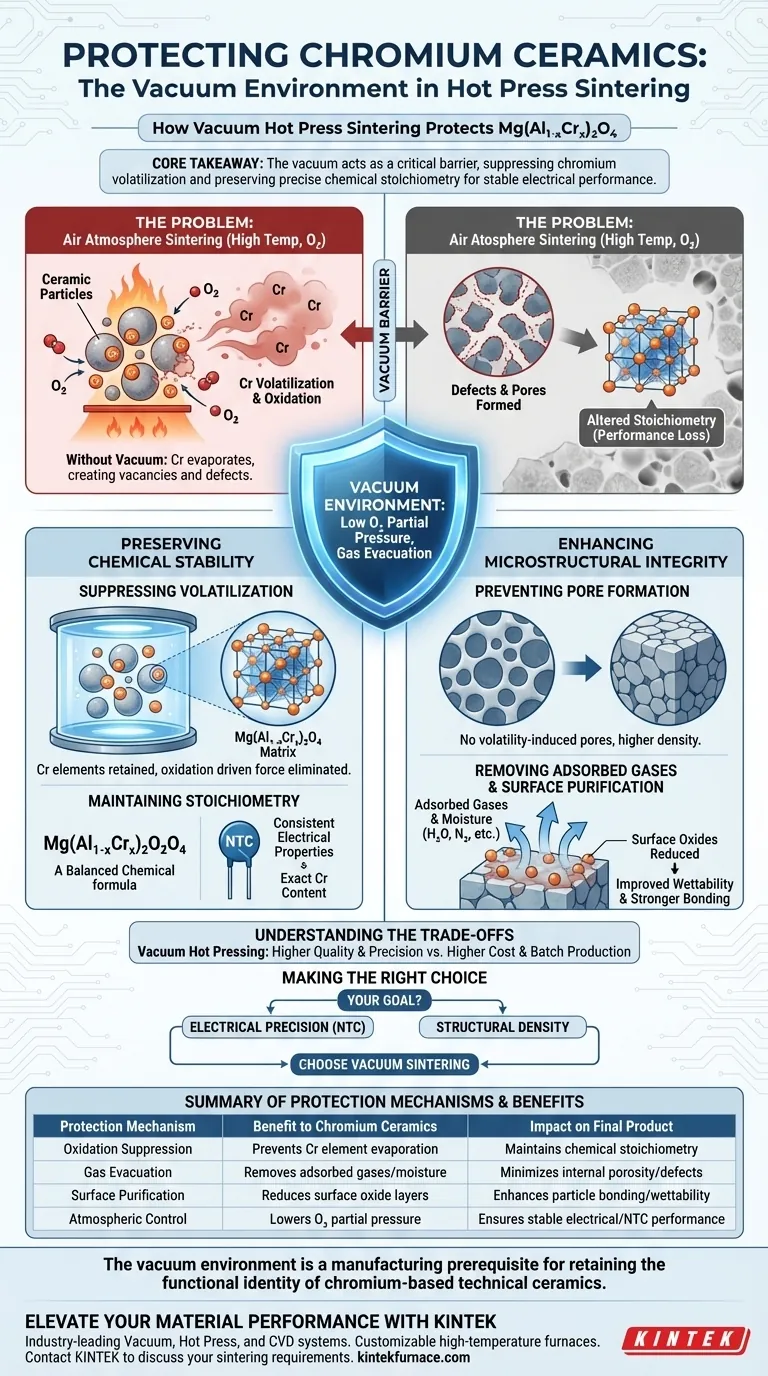

El entorno de vacío actúa como una barrera crítica contra la degradación química de las cerámicas que contienen cromo. Específicamente para materiales como $Mg(Al_{1-x}Cr_x)_2O_4$, el vacío suprime la oxidación y la posterior volatilización de los elementos de cromo que inevitablemente ocurren al sinterizar en aire a altas temperaturas.

Conclusión Clave: La sinterización de cerámicas a base de cromo en aire provoca la evaporación del cromo activo, alterando la química del material y creando defectos. El entorno de vacío preserva la relación estequiométrica precisa necesaria para un rendimiento eléctrico estable y una alta densidad física.

Preservación de la Estabilidad Química

El principal desafío al sinterizar cerámicas que contienen cromo es la alta presión de vapor y la reactividad del elemento con el oxígeno.

Supresión de la Volatilización

Cuando se exponen a altas temperaturas en una atmósfera de aire, los elementos de cromo son propensos a la oxidación. Esta reacción a menudo conduce a la volatilización, donde el cromo se evapora efectivamente de la matriz del material.

El entorno de vacío reduce drásticamente la presión parcial de oxígeno. Esto elimina la fuerza impulsora de la oxidación, manteniendo el cromo atrapado dentro de la estructura sólida en lugar de perderlo a la atmósfera.

Mantenimiento de la Estequiometría

Para cerámicas complejas como $Mg(Al_{1-x}Cr_x)_2O_4$, la relación precisa de los elementos (estequiometría) dicta el rendimiento. La pérdida de cromo cambia el valor de x en la fórmula química.

Este cambio no es solo cosmético; altera fundamentalmente las propiedades eléctricas del material. Al prevenir esta pérdida, el vacío asegura que el producto final funcione correctamente como un termistor NTC (Coeficiente de Temperatura Negativo).

Mejora de la Integridad Microestructural

Más allá de la protección química, el entorno de vacío juega un papel mecánico en la creación de un cuerpo cerámico robusto.

Prevención de la Formación de Poros

Cuando el cromo se volatiliza en una atmósfera de aire, deja vacantes en la red cristalina. Estas vacantes se fusionan para formar poros, lo que resulta en un material de menor densidad y más débil.

Al retener el cromo, el entorno de vacío previene la generación de estos poros inducidos por la volatilidad.

Eliminación de Gases Adsorbidos

Los polvos cerámicos crudos retienen naturalmente gases y humedad adsorbidos. Durante el proceso de calentamiento, estos gases se expanden y pueden quedar atrapados, formando poros cerrados que debilitan el material.

El entorno de vacío evacúa activamente estos gases antes de que el material se densifique. Esto permite un proceso de sinterización más limpio y una mayor densidad final.

Purificación de Superficie

El vacío ayuda a eliminar impurezas volátiles y a reducir las capas de óxido superficial en las partículas del polvo.

Las superficies de las partículas limpias tienen una mayor energía superficial. Esto mejora la mojabilidad, permitiendo que las partículas se unan más fuertemente durante el proceso de difusión, mejorando aún más la resistencia del material.

Comprensión de las Compensaciones

Si bien el prensado en caliente al vacío es superior en calidad, introduce restricciones específicas que deben gestionarse.

Complejidad y Costo del Equipo

Los sistemas de prensado en caliente al vacío son significativamente más complejos que los hornos de aire estándar. Requieren bombas, sellos y controles de presión sofisticados, lo que genera mayores costos de capital y mantenimiento.

Rendimiento de Producción

Este proceso es típicamente una operación por lotes. A diferencia de la sinterización continua en aire, el prensado en caliente al vacío restringe el volumen de piezas producidas por hora, lo que lo hace menos adecuado para productos básicos de mercado masivo de bajo costo donde no se requiere una precisión extrema.

Tomando la Decisión Correcta para Su Objetivo

Para determinar si este proceso se alinea con sus necesidades de fabricación específicas, considere lo siguiente:

- Si su enfoque principal es la Precisión Eléctrica: Debe utilizar la sinterización al vacío para mantener el contenido exacto de cromo requerido para un rendimiento constante del termistor.

- Si su enfoque principal es la Densidad Estructural: El vacío es esencial para eliminar los gases adsorbidos y prevenir la formación de poros, asegurando una alta resistencia mecánica.

El entorno de vacío no es simplemente una medida protectora; es un requisito previo de fabricación para retener la identidad funcional de las cerámicas técnicas a base de cromo.

Tabla Resumen:

| Mecanismo de Protección | Beneficio para Cerámicas de Cromo | Impacto en el Producto Final |

|---|---|---|

| Supresión de Oxidación | Previene la evaporación/volatilización del elemento Cr | Mantiene una estequiometría química precisa |

| Evacuación de Gases | Elimina gases adsorbidos y humedad | Minimiza la porosidad interna y los defectos |

| Purificación de Superficie | Reduce las capas de óxido superficial en el polvo | Mejora la unión de partículas y la mojabilidad |

| Control Atmosférico | Reduce la presión parcial de oxígeno | Asegura un rendimiento eléctrico/NTC estable |

Mejore el Rendimiento de Su Material con KINTEK

Mantener la estequiometría precisa de las cerámicas a base de cromo requiere un control atmosférico a nivel experto. KINTEK proporciona sistemas líderes en la industria de Vacío, Prensado en Caliente y CVD diseñados para eliminar la volatilización y maximizar la densidad estructural.

Respaldados por I+D experta y fabricación especializada, nuestros hornos de alta temperatura son totalmente personalizables para satisfacer sus necesidades únicas de investigación o producción. No comprometa la precisión eléctrica ni la resistencia mecánica.

Contacte a KINTEK hoy mismo para discutir sus requisitos de sinterización y vea cómo nuestras soluciones térmicas avanzadas pueden optimizar su producción de cerámica técnica.

Guía Visual

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de tratamiento térmico al vacío de molibdeno

La gente también pregunta

- ¿Cómo supera el sistema de presurización en un horno de prensa en caliente al vacío los problemas de interfaz de los AMC? Lograr la densidad máxima

- ¿Cuáles son las ventajas de usar una prensa caliente de laboratorio para películas de F-MWCNT? Aumenta el factor de potencia en un 400%

- ¿Por qué el prensado en caliente es ideal para aplicaciones críticas en industrias como la aeroespacial y la automotriz? Logre una densidad de componentes y una fiabilidad inigualables

- ¿Por qué se debe eliminar la capa superficial de las muestras de aleación de titanio mediante rectificado? Garantizar alta resistencia después del prensado en caliente al vacío

- ¿Cuáles son las ventajas de los moldes de grafito en el prensado en caliente al vacío? Aumente la vida útil y la precisión para productos de diamante

- ¿En qué industrias se utiliza comúnmente el prensado en caliente? Esencial para la industria aeroespacial, cerámica y electrónica

- ¿Cuáles son las principales ventajas de FAST/SPS en el reciclaje de Ti-6Al-4V? Eficiencia de Transformación con Sinterización en Estado Sólido

- ¿Cuáles son los pasos clave en el prensado en caliente al vacío? Lograr materiales de alta densidad para aplicaciones exigentes