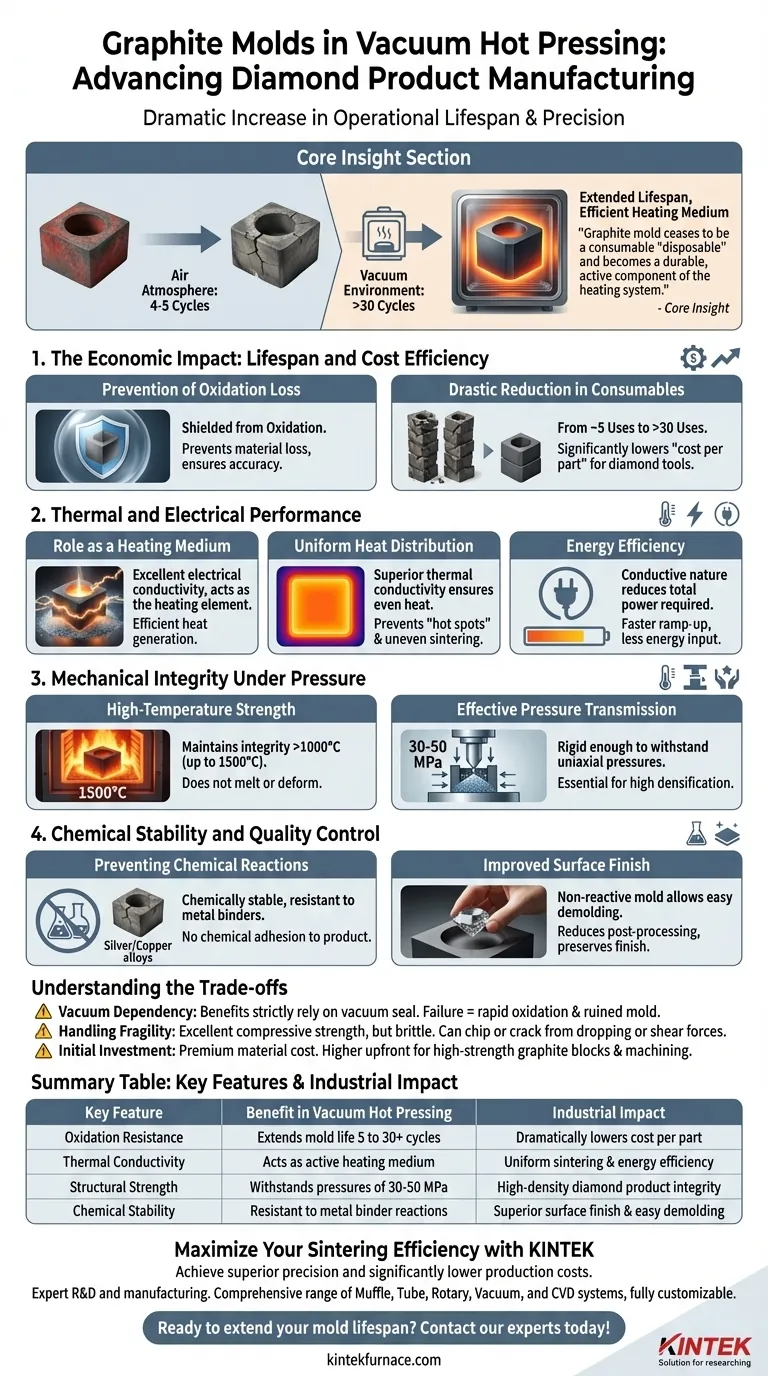

La ventaja más significativa de usar moldes de grafito en el prensado en caliente al vacío es un aumento drástico en la vida útil operativa. Al eliminar el oxígeno del entorno, el grafito resiste la oxidación a altas temperaturas, extendiendo el uso del molde de los 4-5 ciclos típicos al aire a más de 30 ciclos en vacío. Esta longevidad, combinada con la capacidad del grafito para actuar como un medio de calentamiento eficiente, altera fundamentalmente la economía y la precisión de la fabricación de productos de diamante.

Idea Clave: En el prensado en caliente al vacío, el molde de grafito deja de ser un consumible "desechable" y se convierte en un componente activo y duradero del sistema de calentamiento. Este cambio reduce los costos de material y, al mismo tiempo, permite las presiones y temperaturas extremas requeridas para la sinterización de diamantes de alta densidad.

El Impacto Económico: Vida Útil y Eficiencia de Costos

El principal impulsor del uso de grafito en un entorno de vacío es la protección que ofrece contra la oxidación.

Prevención de Pérdidas por Oxidación

En una atmósfera de aire, el grafito se degrada rápidamente a temperaturas de sinterización. El entorno de vacío protege eficazmente el molde, evitando la pérdida de material que normalmente arruina la precisión dimensional después de unos pocos usos.

Drástica Reducción de Consumibles

Los datos indican que la vida útil del molde se extiende de aproximadamente 5 usos a más de 30 usos al cambiar a vacío. Esto reduce la frecuencia de reemplazo del molde, disminuyendo significativamente el "costo por pieza" en la fabricación de herramientas de diamante.

Rendimiento Térmico y Eléctrico

El grafito no es simplemente un contenedor; sirve como un participante crítico y activo en el proceso térmico.

Función como Medio de Calentamiento

Debido a su excelente conductividad eléctrica, el molde de grafito a menudo actúa como el propio elemento calefactor (especialmente en calentamiento por inducción o sinterización de corriente continua). Genera calor de manera eficiente, transfiriéndolo directamente a la matriz de polvo de diamante.

Distribución Uniforme del Calor

El grafito posee una conductividad térmica superior. Esto asegura que el calor se distribuya uniformemente por todo el molde, evitando "puntos calientes" que podrían causar una sinterización desigual o tensiones internas en el producto de diamante.

Eficiencia Energética

Debido a su naturaleza conductora, el grafito reduce la potencia total requerida para alcanzar las temperaturas de sinterización. El material permite que el horno aumente rápidamente el calor y lo mantenga con menos aporte de energía en comparación con materiales de moldes menos conductores.

Integridad Mecánica Bajo Presión

La sinterización de productos de diamante requiere una presión inmensa para lograr la densidad necesaria. Los moldes de grafito proporcionan la estructura de soporte para este proceso.

Resistencia a Altas Temperaturas

A diferencia de muchos metales que se ablandan con el calor, el grafito de alta resistencia mantiene su integridad mecánica a temperaturas superiores a 1000 °C (y hasta 1500 °C). No se derrite ni se deforma, asegurando que el producto final coincida con las especificaciones de diseño del molde.

Transmisión Efectiva de Presión

Los moldes de grafito son lo suficientemente rígidos como para soportar presiones uniaxiales de 30 a 50 MPa. Transmiten eficazmente esta fuerza hidráulica al polvo de diamante, lo cual es esencial para la reorganización de partículas y la alta densificación.

Estabilidad Química y Control de Calidad

La calidad de una herramienta de diamante depende en gran medida de la pureza del proceso de sinterización. El grafito se destaca en el mantenimiento de un entorno limpio.

Prevención de Reacciones Químicas

El grafito es químicamente estable y resistente a reaccionar con muchos aglutinantes metálicos (como aleaciones de plata o cobre) utilizados en compuestos de diamante. Esto evita que el molde se adhiera químicamente al producto.

Mejora del Acabado Superficial

Dado que el molde no reacciona con la pieza, el desmoldeo es significativamente más suave. A menudo se usa con un revestimiento de papel de grafito, el molde permite que el producto sinterizado se libere fácilmente, reduciendo la limpieza posterior y preservando el acabado superficial.

Comprender los Compromisos

Si bien el grafito es el estándar de la industria para esta aplicación, existen limitaciones específicas que debe gestionar para garantizar el éxito.

Dependencia del Vacío

Los beneficios enumerados anteriormente dependen estrictamente del entorno de vacío. Si el sello de vacío falla o la atmósfera se ve comprometida, el grafito se oxidará rápidamente a altas temperaturas, arruinando el molde.

Fragilidad en el Manejo

Si bien el grafito tiene una excelente resistencia a la compresión (maneja bien el apretón), es frágil. Puede astillarse o agrietarse si se cae o se somete a fuerzas de cizallamiento durante la carga y descarga.

Inversión Inicial

El grafito de alta resistencia y alta densidad es un material premium. Si bien el costo se amortiza a lo largo de su larga vida útil, el costo inicial de los bloques de grafito en bruto y el mecanizado es mayor que el de las alternativas de menor grado.

Tomando la Decisión Correcta para su Objetivo

Para maximizar el valor de los moldes de grafito en su proceso específico de sinterización de diamantes, concéntrese en estas conclusiones prácticas:

- Si su enfoque principal es la Reducción de Costos: Implemente protocolos estrictos de mantenimiento del vacío para garantizar que logre la vida útil completa de más de 30 ciclos de los moldes, amortizando así el costo del material de manera efectiva.

- Si su enfoque principal es la Densidad del Producto: Asegúrese de estar utilizando grafito de grado "Alta Resistencia" capaz de soportar presiones superiores a 30 MPa para facilitar la máxima compactación de partículas sin deformación del molde.

- Si su enfoque principal es la Velocidad del Proceso: Aproveche la conductividad eléctrica del grafito utilizando métodos de calentamiento por inducción, que calientan el molde (y el producto) más rápido que los elementos calefactores radiantes.

La aplicación exitosa de moldes de grafito radica en tratarlos no solo como contenedores, sino como herramientas térmicas de precisión que requieren un entorno de vacío controlado para funcionar.

Tabla Resumen:

| Característica Clave | Beneficio en Prensado en Caliente al Vacío | Impacto Industrial |

|---|---|---|

| Resistencia a la Oxidación | Extiende la vida útil del molde de 5 a más de 30 ciclos | Reduce drásticamente el costo por pieza |

| Conductividad Térmica | Actúa como medio de calentamiento activo | Sinterización uniforme y eficiencia energética |

| Resistencia Estructural | Soporta presiones de 30-50 MPa | Integridad del producto de diamante de alta densidad |

| Estabilidad Química | Resistente a reacciones con aglutinantes metálicos | Acabado superficial superior y desmoldeo fácil |

Maximice la Eficiencia de su Sinterización con KINTEK

Logre una precisión superior y reduzca significativamente los costos de producción en la fabricación de sus herramientas de diamante. Respaldado por I+D y fabricación expertas, KINTEK ofrece una gama completa de sistemas de mufla, tubulares, rotatorios, de vacío y CVD, junto con otros hornos especializados de alta temperatura para laboratorio, todos totalmente personalizables según sus requisitos únicos de temperatura y presión.

¿Listo para extender la vida útil de su molde y mejorar la calidad del producto? ¡Contacte a nuestros expertos hoy mismo para una solución a medida!

Guía Visual

Productos relacionados

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

- Máquina de horno de prensado en caliente al vacío para laminar y calentar

La gente también pregunta

- ¿Por qué es importante un entorno de vacío en el prensado en caliente? Esencial para la pureza y los materiales de alta densidad

- ¿Cuál es la función de los moldes de grafito de alta pureza en FAST? La clave del rendimiento del sinterizado de precisión

- ¿Por qué el prensado en caliente es ideal para aplicaciones críticas en industrias como la aeroespacial y la automotriz? Logre una densidad de componentes y una fiabilidad inigualables

- ¿Cómo beneficia el prensado en caliente al vacío a la metalurgia de polvos? Logre Materiales Densos y de Alto Rendimiento

- ¿Cuáles son los beneficios clave de usar una prensa de vacío para el sinterizado de polvos metálicos y cerámicos? Logre una Densidad y Pureza Superiores

- ¿Qué es el prensado en caliente al vacío? Logre una resistencia y pureza de material superiores

- ¿Cuál es el principio de funcionamiento de un horno de sinterización por prensado en caliente al vacío? Domina la creación de materiales densos

- ¿Cómo funciona una prensa de vacío? Aproveche la presión atmosférica para una sujeción perfecta