En esencia, el diseño compacto de un horno de inducción de canal es ventajoso porque simplifica la instalación en instalaciones con espacio limitado y mejora intrínsecamente la eficiencia energética. Esta huella más pequeña permite una integración perfecta en las líneas de producción existentes sin grandes modificaciones estructurales, mientras que la superficie reducida minimiza la pérdida térmica, lo que reduce directamente el consumo de energía y los costos operativos.

El verdadero valor del diseño compacto va más allá de simplemente ahorrar espacio en el suelo. Es una característica fundamental que permite directamente menores costos de energía, una integración más rápida y un proceso de fusión o mantenimiento más controlado y eficiente para las operaciones industriales modernas.

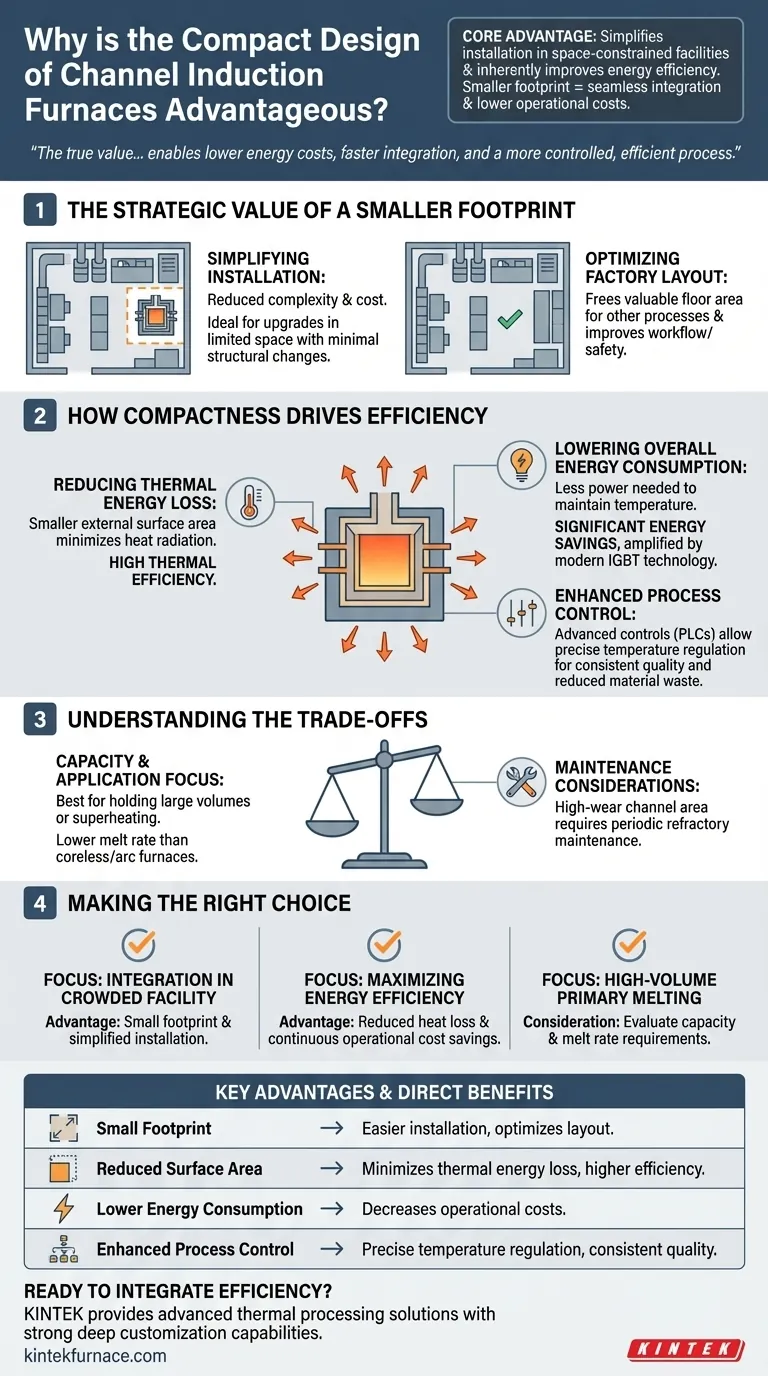

El valor estratégico de una huella más pequeña

El tamaño físico de un horno tiene impactos directos y significativos en la distribución de la fábrica, la complejidad de la instalación y el flujo de trabajo general. La naturaleza compacta de un horno de inducción de canal proporciona una clara ventaja operativa.

Simplificación de la instalación y la integración

El diseño compacto y relativamente ligero reduce drásticamente la complejidad y el costo de la instalación. Estos hornos a menudo se pueden colocar en instalaciones existentes con una modificación mínima de la estructura del edificio.

Esto los hace ideales para actualizar o expandir líneas de producción donde el espacio es limitado y una construcción importante no es factible.

Optimización de la distribución de la planta de fábrica

Al ocupar menos espacio, estos hornos liberan una valiosa área de piso para otros procesos críticos, manipulación de materiales o acceso de mantenimiento. Esto permite un flujo de trabajo de fábrica más lógico y eficiente.

Una distribución bien organizada no solo mejora la productividad, sino que también aumenta la seguridad para los operadores que se mueven alrededor del equipo.

Cómo la compacidad impulsa la eficiencia

El diseño físico del horno está intrínsecamente ligado a su rendimiento. Un cuerpo más pequeño y bien diseñado no se trata solo de ahorrar espacio; es un factor clave para lograr altos niveles de eficiencia térmica y eléctrica.

Reducción de la pérdida de energía térmica

Un principio fundamental de la termodinámica es que el calor se irradia desde la superficie de un objeto. Un horno con una superficie externa más pequeña tiene menos área desde la cual perder calor al ambiente circundante.

Esta característica de diseño contribuye directamente a la alta eficiencia térmica de los hornos de inducción de canal, ya que una mayor parte del calor generado se retiene dentro del horno y se transfiere al metal.

Reducción del consumo total de energía

Debido a que se desperdicia menos energía en forma de calor perdido, se requiere menos potencia para mantener la temperatura objetivo del metal fundido. Esta reducción en la pérdida de calor en espera resulta en un ahorro significativo de energía durante la vida útil del horno.

Esta eficiencia inherente a menudo se amplifica con la moderna tecnología de fuente de alimentación IGBT, que proporciona un control preciso sobre la entrada de energía, minimizando aún más el desperdicio y reduciendo los costos operativos.

Mejora del control del proceso

El diseño compacto, combinado con controles avanzados como los PLC, permite una regulación de temperatura extremadamente precisa. Mantener una temperatura estable es crucial para lograr propiedades metálicas específicas y garantizar la calidad del producto final.

Este nivel de control minimiza el desperdicio de material por sobrecalentamiento y garantiza resultados consistentes y repetibles de un lote a otro.

Comprendiendo las compensaciones

Si bien el diseño compacto ofrece claros beneficios, es esencial comprender su contexto y limitaciones para tomar una decisión informada. Ninguna tecnología es óptima para cada aplicación.

Capacidad y enfoque de la aplicación

Los hornos de inducción de canal, en parte debido a su diseño compacto y eficiente, a menudo están optimizados para mantener grandes volúmenes de metal ya fundido a una temperatura específica o para sobrecalentar.

Si bien pueden usarse para la fusión, su tasa de fusión puede ser menor que la de los hornos de inducción sin núcleo o los hornos de arco eléctrico más grandes, que a menudo se prefieren para la fusión primaria de grandes cantidades de chatarra fría.

Consideraciones de mantenimiento

El "canal" o "bucle" donde ocurre la inducción es un área de alto desgaste que requiere mantenimiento o reemplazo periódico del refractario.

Si bien el diseño general es robusto, la naturaleza específica del canal significa que el mantenimiento puede ser más especializado en comparación con el crisol abierto de un horno sin núcleo. Este es un factor crítico a considerar en su planificación operativa y de mantenimiento.

Tomando la decisión correcta para su objetivo

Seleccionar la tecnología de horno adecuada requiere alinear sus ventajas específicas con sus objetivos operativos principales.

- Si su enfoque principal es la integración en una instalación existente y concurrida: La pequeña huella del horno y la instalación simplificada son ventajas decisivas que minimizan las interrupciones y los costos.

- Si su enfoque principal es maximizar la eficiencia energética para mantener el metal: La reducción de la pérdida de calor del diseño compacto ofrece ahorros significativos y continuos en los costos operativos.

- Si su enfoque principal es la fusión primaria de alto volumen a partir de chatarra fría: Debe evaluar cuidadosamente si la capacidad y la tasa de fusión del horno de canal cumplen con sus demandas de rendimiento en comparación con los tipos de hornos más grandes.

En última instancia, comprender cómo un diseño compacto influye tanto en la logística física como en la eficiencia térmica le permite seleccionar la herramienta más efectiva para sus necesidades de producción específicas.

Tabla resumen:

| Ventaja clave | Beneficio directo |

|---|---|

| Huella pequeña | Instalación más fácil en instalaciones con espacio limitado; optimiza la distribución de la fábrica. |

| Superficie reducida | Minimiza la pérdida de energía térmica, lo que lleva a una mayor eficiencia. |

| Menor consumo de energía | Disminuye los costos operativos debido a la reducción de la pérdida de calor en espera. |

| Control de proceso mejorado | Permite una regulación precisa de la temperatura para una calidad constante del producto. |

¿Listo para integrar la eficiencia en su operación?

Aprovechando una excepcional I+D y fabricación interna, KINTEK proporciona a diversas instalaciones industriales soluciones avanzadas de procesamiento térmico. Nuestra línea de productos, que incluye hornos de alta temperatura y sistemas personalizados, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión sus requisitos de producción únicos.

Permítanos ayudarle a lograr un ahorro de energía superior y una integración perfecta. Contacte a nuestros expertos hoy para discutir cómo un horno compacto y de alta eficiencia puede transformar su proceso de mantenimiento o fusión de metales.

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

La gente también pregunta

- ¿Cómo contribuye la tecnología de fusión al vacío a la sostenibilidad? Aumentar la durabilidad y la eficiencia del reciclaje

- ¿Cuáles son las aplicaciones comunes de la Fusión por Inducción al Vacío? Esencial para metales y aleaciones de alto rendimiento

- ¿Qué es la tecnología de fusión por inducción al vacío y por qué es importante? Logre metales de alta pureza para aplicaciones críticas

- ¿Cómo funciona el proceso de Fusión por Inducción al Vacío (VIM)? Logre una Pureza y Control Metálico Superiores

- ¿Cuáles son las funciones principales del horno de fusión por inducción de alto vacío (VIM)? Optimizar la purificación de la superaleación DD5