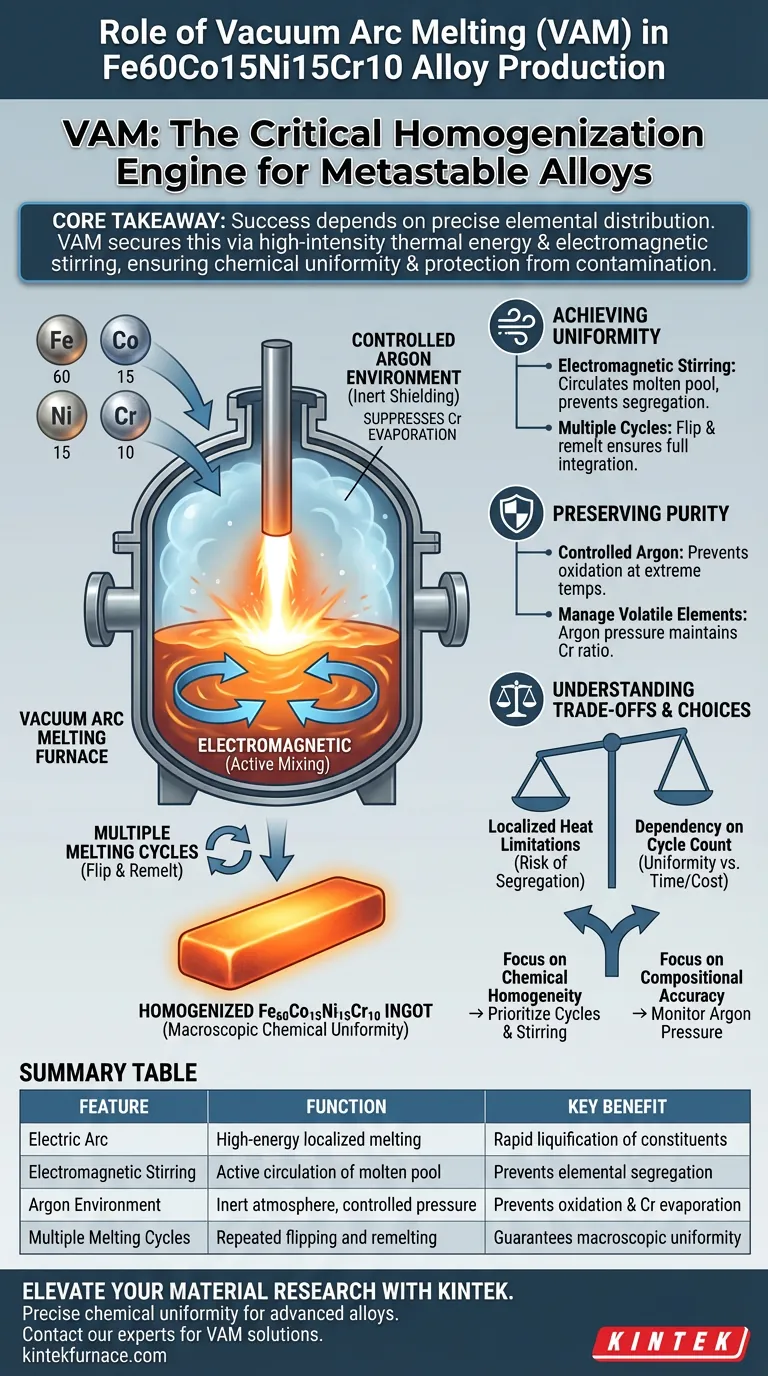

El horno de fusión por arco de vacío funciona como el motor de homogeneización crítico en la producción de aleaciones metaestables Fe60Co15Ni15Cr10. Al utilizar arcos eléctricos de alta energía dentro de un entorno controlado de gas argón, funde rápidamente los metales constituyentes. El horno emplea agitación electromagnética y ciclos de fusión múltiples para garantizar la uniformidad química macroscópica requerida para el control microestructural posterior.

Conclusión principal El éxito de una aleación metaestable depende completamente de una distribución elemental precisa. El horno de fusión por arco de vacío asegura esto combinando energía térmica de alta intensidad con agitación electromagnética, asegurando que la aleación logre uniformidad química mientras la protege de la contaminación oxidativa.

Logrando Uniformidad Química Macroscópica

El principal desafío en la creación de aleaciones Fe60Co15Ni15Cr10 es asegurar que cuatro elementos distintos se mezclen perfectamente sin segregarse.

El poder de la agitación electromagnética

El horno no se limita a fundir el metal; lo mezcla activamente. Los datos de referencia primarios indican el uso de agitación electromagnética durante el proceso de fusión. Esta fuerza hace circular el baño fundido, evitando que los elementos más pesados se asienten y asegurando que el hierro, el cobalto, el níquel y el cromo se distribuyan uniformemente por todo el lingote.

La necesidad de ciclos múltiples

Una sola fusión rara vez es suficiente para aleaciones complejas multicomponente. Para lograr una uniformidad real, el proceso emplea ciclos de fusión múltiples. Esto a menudo implica voltear el lingote entre fusiones para asegurar que el material en el fondo del crisol enfriado por agua se integre completamente en la solución a granel en pasadas posteriores.

Preservando la pureza de la aleación

Las aleaciones metaestables son sensibles a las impurezas, que pueden actuar como sitios de nucleación y desestabilizar la estructura del material.

Entorno de argón controlado

El proceso de fusión se lleva a cabo dentro de un entorno controlado de gas argón. Esta atmósfera inerte es fundamental para prevenir la oxidación de los componentes metálicos a temperaturas extremas. Al excluir el oxígeno, el horno previene la formación de inclusiones de óxido que degradarían las propiedades mecánicas de la aleación final.

Gestión de elementos volátiles

Aunque no se detalla explícitamente en la referencia principal, el uso de argón (presión) en lugar de un vacío duro es a menudo estratégico para aleaciones que contienen cromo (Cr). El cromo tiene una alta presión de vapor; un vacío puro podría hacer que se evapore. La atmósfera de argón suprime esta evaporación, manteniendo la relación estequiométrica precisa (Cr10) de la aleación.

Comprender las compensaciones

Si bien la fusión por arco de vacío es el estándar para lingotes de alta pureza, requiere una gestión operativa cuidadosa.

Limitaciones de calentamiento localizado

El arco eléctrico genera calor intenso y localizado en lugar de calentar todo el crisol de manera uniforme a la vez. Si la agitación electromagnética es insuficiente o el tiempo de fusión es demasiado corto, puede ocurrir segregación química localizada. Esto crea zonas "no fundidas" o ricas en elementos que arruinan la uniformidad macroscópica.

Dependencia del número de ciclos

Lograr el "alto grado de uniformidad química" mencionado en la referencia principal no es automático. Depende directamente del número de ciclos de refusión realizados. Un ciclado insuficiente conduce a la inhomogeneidad, mientras que un ciclado excesivo aumenta los costos de energía y el tiempo de proceso sin generar ganancias marginales significativas.

Tomando la decisión correcta para su objetivo

Al configurar su proceso de fusión para Fe60Co15Ni15Cr10, priorice sus parámetros en función del resultado deseado.

- Si su enfoque principal es la homogeneidad química: Priorice el número de ciclos de fusión y asegúrese de que la agitación electromagnética esté activa para eliminar la segregación macroscópica.

- Si su enfoque principal es la precisión composicional: Controle cuidadosamente la presión de argón para prevenir la pérdida oxidativa de elementos activos o la evaporación del cromo.

En última instancia, el horno de fusión por arco de vacío sirve no solo como calentador, sino como un recipiente de mezcla de precisión que establece la base química necesaria para la manipulación microestructural avanzada.

Tabla resumen:

| Característica | Función en la fusión de Fe60Co15Ni15Cr10 | Beneficio clave |

|---|---|---|

| Arco eléctrico | Fusión localizada de alta energía de los metales constituyentes | Licuefacción rápida de Cr, Ni, Co, Fe |

| Agitación electromagnética | Circulación activa del baño fundido | Previene la segregación elemental |

| Entorno de argón | Atmósfera inerte a presión controlada | Previene la oxidación y la evaporación de Cr |

| Ciclos de fusión múltiples | Volteo y refusión repetidos del lingote | Garantiza la uniformidad química macroscópica |

Mejore su investigación de materiales con KINTEK

La uniformidad química precisa es la columna vertebral de las aleaciones metaestables de alto rendimiento. En KINTEK, proporcionamos la tecnología térmica avanzada necesaria para lograr una distribución elemental perfecta.

Respaldado por I+D y fabricación expertas, KINTEK ofrece sistemas de fusión por arco de vacío, hornos mufla, de tubo, rotatorios y de CVD, todos personalizables para satisfacer sus necesidades específicas de investigación o producción. Ya sea que esté trabajando con aleaciones complejas a base de Fe o con elementos de alta presión de vapor, nuestros sistemas ofrecen los entornos controlados y la precisión de agitación que su laboratorio exige.

¿Listo para optimizar la homogeneidad de su aleación? Póngase en contacto con nuestros expertos hoy mismo para encontrar la solución de alta temperatura perfecta para sus necesidades únicas.

Guía Visual

Referencias

- Yemao Lu, Yulia Ivanisenko. Overcoming plasticity reduction in a severely deformed nano-grained metastable alloy. DOI: 10.1080/21663831.2024.2356761

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

La gente también pregunta

- ¿Qué rango de temperatura pueden alcanzar los hornos de vacío calentados por inducción? Desbloquee calor extremo y pureza para sus materiales

- ¿Cuál es el mecanismo de adición de fundente en las coladas de bronce de aluminio C95800? Domina el arte del moldeo de alta densidad

- ¿Cómo se comparan los hornos de fusión por inducción IGBT con los sistemas de fusión tradicionales? Un salto generacional en la tecnología de fusión

- ¿Cuáles son las ventajas de utilizar un horno de inducción al vacío de frecuencia media para aleaciones NAB? Precisión y Pureza

- ¿Cuáles son las aplicaciones del calentamiento por inducción? Desbloquee precisión, velocidad y pureza en su proceso

- ¿Qué papel juega un horno de Inducción por Vacío (VIM) en la fase de refundición de aleaciones de la producción de imanes?

- ¿Cómo contribuye la inducción electromagnética al proceso de calentamiento en un horno de fusión por inducción? Logre una eficiencia superior en la fusión de metales

- ¿Qué papel juega un horno de inducción al vacío en la fusión de aleaciones de Cu-Ni-P? Síntesis de Materiales de Alta Pureza