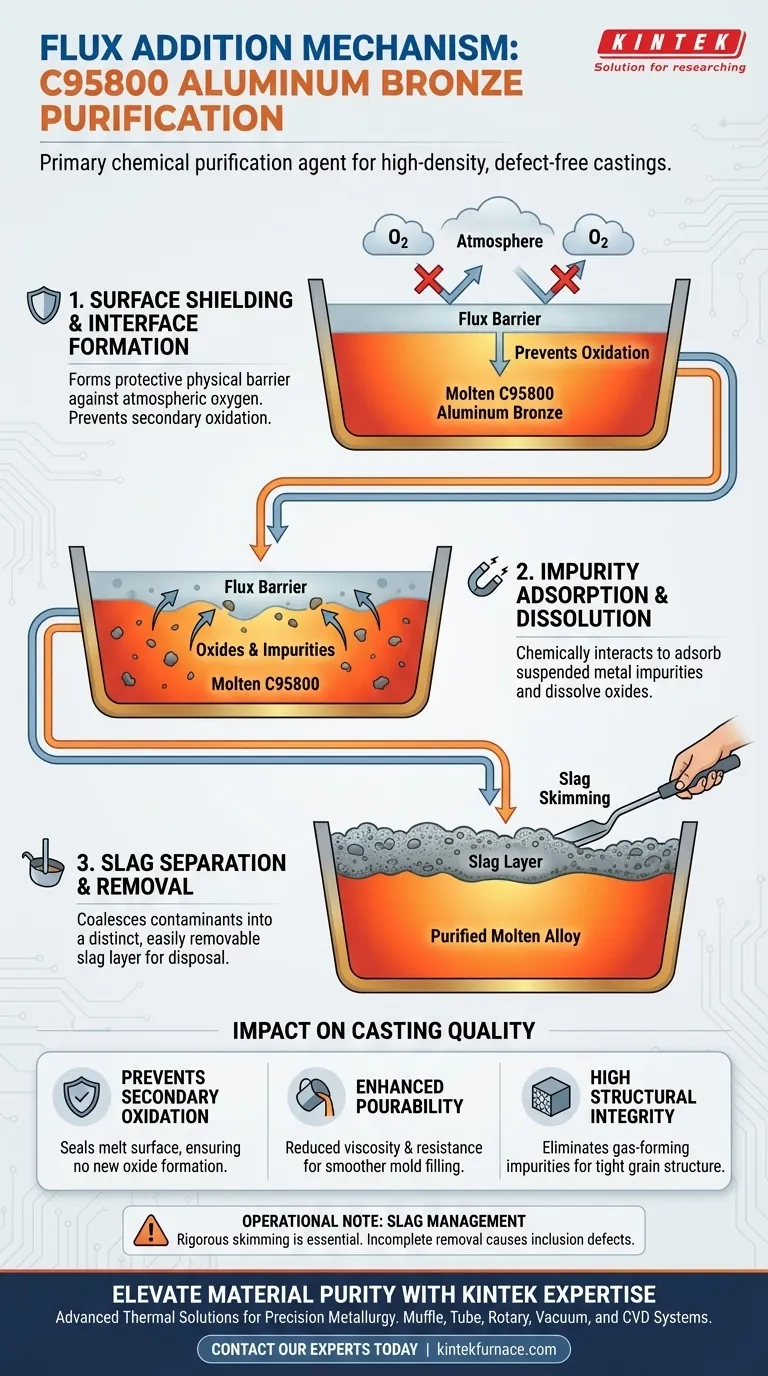

La adición de fundente sirve como agente de purificación química principal en las coladas de bronce de aluminio C95800. Su mecanismo fundamental funciona estableciendo una barrera protectora en la superficie de la colada que adsorbe y disuelve activamente las impurezas metálicas y los óxidos. Esta reacción facilita la separación de los contaminantes del metal líquido, uniéndolos en una capa de escoria que se puede retirar fácilmente antes del moldeo.

La función principal del fundente en el procesamiento de C95800 es proteger simultáneamente la colada del oxígeno atmosférico y extraer las impurezas existentes, permitiendo directamente moldes de alta densidad y sin defectos.

Mecanismo de purificación explicado

Formación de una interfaz protectora

Tras la adición, el fundente se funde para crear una capa continua sobre la superficie del bronce de aluminio fundido. Esta barrera física es fundamental para aislar el metal líquido reactivo de la atmósfera circundante.

Adsorción y disolución

El fundente no se limita a reposar sobre la colada; interactúa químicamente con la solución. Funciona adsorbiendo impurezas metálicas y disolviendo óxidos que están suspendidos en la colada.

Separación de escoria

A medida que el fundente captura estas impurezas, facilita su separación física de la aleación fundida deseable. Los contaminantes se unen para formar una escoria distinta, que flota en la superficie para facilitar su eliminación.

Impacto en la calidad del moldeo

Prevención de la oxidación secundaria

Uno de los roles más críticos de la barrera de fundente es prevenir la "oxidación secundaria". Al sellar la superficie de la colada, el fundente garantiza que no se formen nuevos óxidos durante las fases de mantenimiento o vertido.

Mejora de la vertibilidad

La eliminación de óxidos y impurezas particuladas reduce significativamente la viscosidad y la resistencia de la colada. Esta purificación garantiza que el metal se vierta suavemente, reduciendo la turbulencia y los posibles defectos durante el proceso de llenado del molde.

Garantía de integridad estructural

El resultado final de esta limpieza química es una alta densidad de moldeo. Al eliminar las impurezas formadoras de gas y las películas de óxido, el fundente permite que la aleación C95800 solidifique con una estructura de grano apretada y uniforme.

Consideraciones operativas

El requisito de gestión de escoria

Si bien el fundente es esencial para limpiar el metal, genera un subproducto que debe gestionarse. La formación de escoria es un resultado deliberado, pero requiere un riguroso proceso de desnatado.

Consecuencias de la eliminación incompleta

Si la escoria formada por el fundente no se elimina por completo, puede volver a incorporarse a la colada durante el vertido. Esto transforma las impurezas capturadas en inclusiones, comprometiendo potencialmente la resistencia mecánica de la pieza final.

Optimización del proceso de moldeo de C95800

Para maximizar los beneficios de la adición de fundente en sus operaciones de moldeo de bronce de aluminio, considere sus objetivos de calidad específicos:

- Si su enfoque principal es la densidad de moldeo: Priorice la capacidad del fundente para disolver óxidos y prevenir porosidad interna y vacíos.

- Si su enfoque principal es el acabado superficial: Confíe en la barrera de fundente para prevenir la oxidación secundaria, asegurando que el metal permanezca limpio durante el vertido para un exterior más liso.

La aplicación eficaz de fundente transforma una colada reactiva en un líquido estable y de alta calidad listo para el moldeo de precisión.

Tabla resumen:

| Fase del mecanismo | Acción principal | Impacto en la calidad |

|---|---|---|

| Protección superficial | Crea una barrera física contra el oxígeno | Previene la oxidación secundaria y la absorción de gas |

| Adsorción de impurezas | Disuelve óxidos suspendidos e impurezas metálicas | Reduce la viscosidad y mejora la vertibilidad de la colada |

| Formación de escoria | Une los contaminantes en una capa extraíble | Elimina inclusiones para una alta integridad estructural |

Mejore la pureza de su material con la experiencia de KINTEK

No permita que las impurezas comprometan la integridad estructural de sus moldes de bronce de aluminio C95800. KINTEK proporciona las soluciones térmicas avanzadas necesarias para la metalurgia de precisión. Respaldados por I+D experta y fabricación de clase mundial, ofrecemos una gama completa de sistemas de mufla, tubulares, rotatorios, de vacío y CVD, junto con otros hornos de laboratorio de alta temperatura, todos totalmente personalizables para satisfacer sus necesidades únicas de purificación y moldeo.

¿Listo para optimizar la calidad de su colada y lograr resultados sin defectos?

Póngase en contacto con nuestros expertos hoy mismo para descubrir cómo los equipos de precisión de KINTEK pueden transformar la eficiencia de su laboratorio o producción.

Guía Visual

Referencias

- Chawanan Thongyothee, Sombun Chareonvilisiri. The Effect of Gas Venting on the Mechanical Properties of C95800 Aluminum Bronze Castings. DOI: 10.48084/etasr.10993

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

- Elementos calefactores térmicos de disiliciuro de molibdeno MoSi2 para hornos eléctricos

- 1400℃ Horno de mufla para laboratorio

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

La gente también pregunta

- ¿Qué determina la profundidad de calentamiento en los procesos de inducción? Frecuencia Maestra y Control de Materiales

- ¿Cómo mejora un horno de inducción la pureza del oro fundido? Logre la máxima pureza y rendimiento

- ¿Por qué el calentamiento por inducción es más rápido que los métodos tradicionales? Logre una generación de calor instantánea e interna

- ¿Cómo afecta la frecuencia a la eficiencia de calentamiento en un horno de inducción? Optimice su proceso con la frecuencia adecuada

- ¿Cómo contribuye el calentamiento por inducción a la sostenibilidad ambiental? Aumente la eficiencia y reduzca las emisiones

- ¿Por qué se mantiene una atmósfera de argón durante el VIM de aleaciones de cromo-silicio? Evitar la pérdida de cromo

- ¿Cómo asegura el calentamiento por inducción la consistencia en los resultados? Domine el control térmico preciso

- ¿Cuáles son los principales tipos de hornos de inducción? Elija el diseño adecuado para sus necesidades de fusión