En resumen, el calentamiento por inducción contribuye a la sostenibilidad ambiental al ser excepcionalmente eficiente energéticamente, eliminar el uso directo de combustibles fósiles y sus emisiones, y reducir drásticamente el desperdicio de material a través de su aplicación de calor precisa y dirigida. Esta combinación no solo reduce la huella de carbono de una instalación, sino que también crea un entorno de trabajo más limpio y seguro.

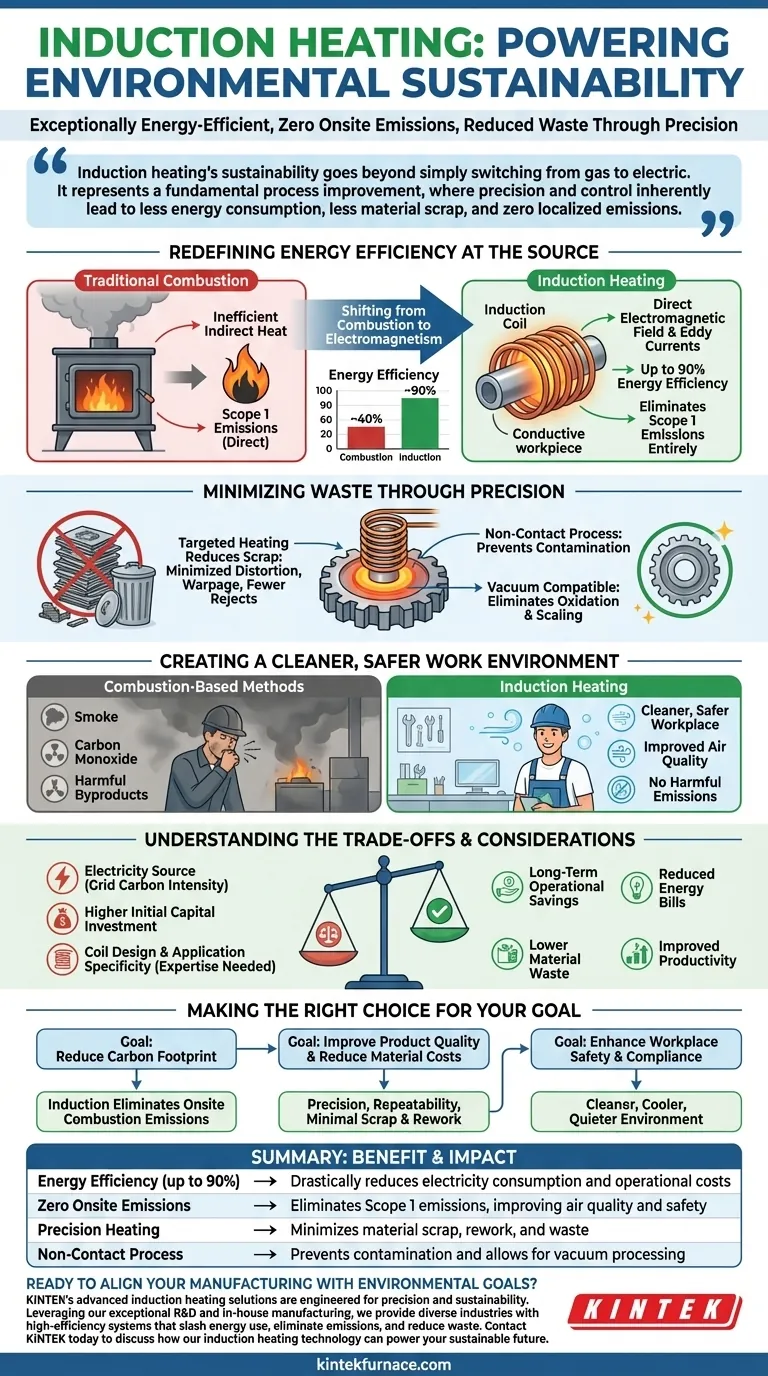

La sostenibilidad del calentamiento por inducción va más allá de simplemente cambiar de gas a electricidad. Representa una mejora fundamental del proceso, donde la precisión y el control conducen inherentemente a un menor consumo de energía, menos chatarra de material y cero emisiones localizadas, alineando la excelencia operativa con la responsabilidad ambiental.

Redefiniendo la Eficiencia Energética en la Fuente

El principal beneficio ambiental del calentamiento por inducción proviene de su método fundamentalmente diferente para generar calor. Se aleja de la combustión ineficiente hacia una transferencia de energía directa y dirigida.

Cambio de la Combustión al Electromagnetismo

Los hornos tradicionales queman combustibles fósiles para calentar toda una cámara, que luego transfiere ese calor al material. Este es un proceso indirecto y derrochador.

El calentamiento por inducción utiliza una corriente alterna en una bobina de cobre para crear un campo electromagnético. Este campo induce corrientes de Foucault directamente dentro de la pieza conductora, generando calor instantánea y precisamente donde se necesita.

Logrando una Alta Conversión de Energía

Debido a que el calor se genera dentro de la propia pieza, se pierde muy poca energía en el entorno circundante. Este proceso puede alcanzar una eficiencia energética de hasta el 90%.

Esto significa que un porcentaje mucho mayor de la electricidad extraída de la red se convierte en calor útil, lo que reduce drásticamente el consumo total de energía en comparación con las alternativas alimentadas por gas.

El Impacto en las Huellas de Carbono

Al reemplazar la combustión de combustibles fósiles en el sitio con electricidad de alta eficiencia, el calentamiento por inducción elimina por completo las emisiones de Alcance 1 (emisiones directas).

Esto reduce directamente la huella de carbono de una empresa, simplifica la presentación de informes de emisiones y proporciona un camino claro hacia el cumplimiento de los objetivos de neutralidad de carbono y otras regulaciones ambientales.

Minimización de Residuos a Través de la Precisión

La sostenibilidad también se trata de conservar recursos. La precisión del calentamiento por inducción es un motor clave de la eficiencia de los materiales, reduciendo el desperdicio en múltiples etapas de la producción.

El Calentamiento Dirigido Reduce la Chatarra

El proceso es extremadamente localizado, calentando solo la porción del material dentro de la bobina. Esto evita que el calor no deseado afecte otras áreas de la pieza.

Esta precisión minimiza la distorsión, la deformación y otros defectos relacionados con el calor, lo que reduce significativamente las tasas de rechazo y la necesidad de retrabajo costoso. Menos piezas rechazadas significan menos material, energía y mano de obra desperdiciados.

Eliminación de la Contaminación y la Oxidación

El calentamiento por inducción es un proceso sin contacto. La pieza nunca toca el elemento calefactor, lo que evita la contaminación.

Además, el proceso se puede realizar en un vacío, lo que elimina por completo la oxidación y la formación de incrustaciones. Esto da como resultado un producto final de mayor calidad y evita la pérdida de material que de otro modo se desecharía.

Creación de un Entorno de Trabajo Más Limpio y Seguro

Una operación sostenible también considera el bienestar de su personal. El calentamiento por inducción crea un lugar de trabajo significativamente mejor en comparación con los métodos basados en la combustión.

Eliminación de Subproductos Nocivos

Los hornos de combustión liberan humo, monóxido de carbono y otros subproductos nocivos en el área de trabajo.

La inducción no produce tales emisiones. Es un proceso limpio que elimina los contaminantes transportados por el aire, mejorando directamente la calidad del aire para todo el personal de la instalación.

Comprensión de las Compensaciones y Consideraciones

Aunque es muy beneficioso, la adopción del calentamiento por inducción requiere una evaluación clara de su contexto y limitaciones.

La Fuente de Su Electricidad Importa

Las credenciales "verdes" del calentamiento por inducción están directamente ligadas a la intensidad de carbono de su red eléctrica. Si su electricidad se genera principalmente a partir de combustibles fósiles como el carbón, está transfiriendo las emisiones de su instalación a la central eléctrica.

Sin embargo, la alta eficiencia de la inducción significa que la huella de carbono general a menudo sigue siendo menor, y posiciona su operación para volverse completamente neutra en carbono a medida que la red transiciona a fuentes renovables.

Mayor Inversión de Capital Inicial

Los sistemas de calentamiento por inducción pueden tener un costo inicial más alto en comparación con las tecnologías de hornos tradicionales. Esta inversión debe sopesarse con los ahorros operativos a largo plazo derivados de la reducción de las facturas de energía, la menor pérdida de material y la mejora de la productividad.

Diseño de Bobina y Especificidad de la Aplicación

La inducción no es una solución universal de "conectar y usar". La bobina del inductor debe diseñarse y ajustarse cuidadosamente a la geometría de la pieza que se calienta para lograr la máxima eficiencia. Esto requiere experiencia en ingeniería y puede agregar complejidad para operaciones con una alta mezcla de piezas diferentes.

Tomar la Decisión Correcta para su Objetivo

Adoptar el calentamiento por inducción es una decisión estratégica. Su objetivo principal determinará cómo valora sus beneficios.

- Si su enfoque principal es reducir su huella de carbono directa: La inducción es una opción ideal, ya que elimina por completo la combustión en el sitio y sus emisiones asociadas.

- Si su enfoque principal es mejorar la calidad del producto y reducir los costos de material: La precisión, repetibilidad y control de la inducción proporcionarán retornos significativos al minimizar la chatarra, el retrabajo y los defectos del material.

- Si su enfoque principal es mejorar la seguridad y el cumplimiento en el lugar de trabajo: La inducción proporciona una mejora inmediata y medible al crear un entorno de trabajo más limpio, fresco y silencioso, libre de humos de combustión.

En última instancia, el calentamiento por inducción ofrece un camino poderoso para fusionar las capacidades avanzadas de fabricación con una verdadera sostenibilidad ambiental.

Tabla de Resumen:

| Beneficio | Impacto en la Sostenibilidad |

|---|---|

| Eficiencia Energética (hasta 90%) | Reduce drásticamente el consumo de electricidad y los costos operativos. |

| Cero Emisiones en el Sitio | Elimina las emisiones de Alcance 1, mejorando la calidad del aire y la seguridad. |

| Calentamiento de Precisión | Minimiza la chatarra de material, el retrabajo y el desperdicio. |

| Proceso Sin Contacto | Previene la contaminación y permite el procesamiento al vacío para eliminar la oxidación. |

¿Listo para alinear su fabricación con los objetivos ambientales?

Las soluciones avanzadas de calentamiento por inducción de KINTEK están diseñadas para la precisión y la sostenibilidad. Aprovechando nuestra excepcional I+D y fabricación interna, proporcionamos a diversas industrias sistemas de alta eficiencia que reducen drásticamente el uso de energía, eliminan las emisiones y reducen el desperdicio.

Nuestra experiencia en la personalización de sistemas de calentamiento por inducción garantiza un ajuste perfecto para sus requisitos operativos únicos, ayudándole a alcanzar los objetivos de neutralidad de carbono y mejorar la seguridad en el lugar de trabajo.

Contacte a KINTEL hoy mismo para analizar cómo nuestra tecnología de calentamiento por inducción puede impulsar su futuro sostenible.

Guía Visual

Productos relacionados

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Elementos calefactores térmicos de disiliciuro de molibdeno MoSi2 para hornos eléctricos

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Qué papel juega la tecnología de prensa caliente al vacío en la industria automotriz? Impulsa las baterías de vehículos eléctricos, la seguridad y la eficiencia

- ¿Cómo afecta el uso del vacío en el prensado en caliente al procesamiento de materiales? Logre materiales más densos, puros y resistentes

- ¿Qué otros tipos de hornos están relacionados con el prensado en caliente? Explore las tecnologías clave de procesamiento térmico

- ¿Cómo garantiza el calentamiento por inducción la precisión en los procesos de fabricación? Logre un control térmico y una repetibilidad superiores

- ¿Cuáles son las principales aplicaciones del prensado en caliente al vacío? Crear materiales densos y puros para industrias exigentes