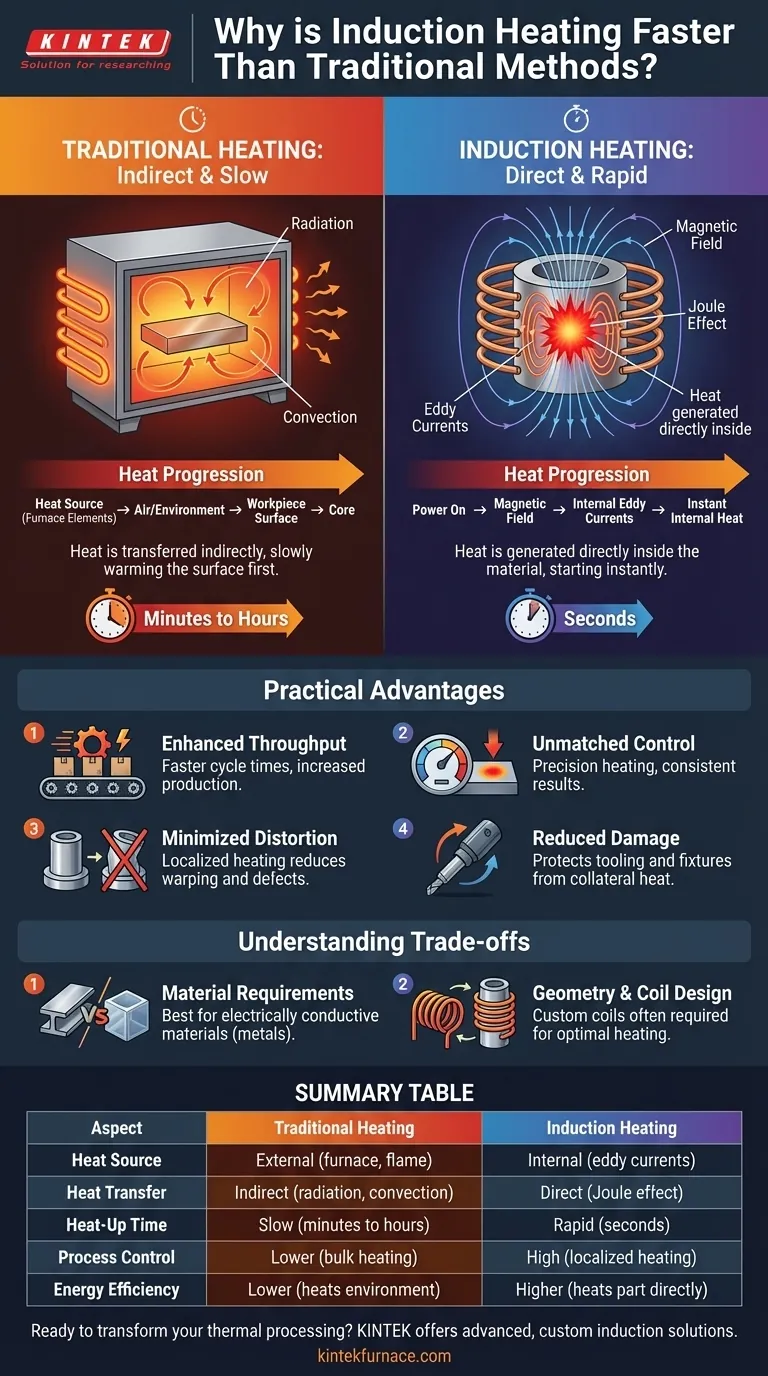

En esencia, el calentamiento por inducción es más rápido porque genera calor directamente dentro del material que se desea calentar. A diferencia de los métodos tradicionales que primero deben calentar el entorno circundante y luego transferir ese calor a la superficie del objeto, la inducción utiliza un campo magnético para crear corrientes eléctricas internas, lo que da como resultado un calor instantáneo y dirigido desde el interior.

La diferencia fundamental radica en el método de entrega del calor. El calentamiento tradicional es indirecto y lento, ya que depende de la convección y la radiación. El calentamiento por inducción es directo y rápido, convirtiendo efectivamente la pieza de trabajo en su propio elemento calefactor.

El Principio: Transferencia de Energía Directa vs. Indirecta

La ventaja de velocidad del calentamiento por inducción no es un detalle menor; es el resultado de un proceso físico fundamentalmente diferente en comparación con los hornos convencionales.

Cómo funcionan los hornos tradicionales: Calentamiento indirecto

Los métodos tradicionales, como los hornos de gas o de resistencia eléctrica, operan según los principios de convección y radiación.

Primero, los elementos calefactores o quemadores del horno deben calentarse a sí mismos. Luego irradian calor y calientan el aire o la atmósfera dentro del horno (convección). Finalmente, esta atmósfera caliente transfiere lentamente energía a la superficie de la pieza de trabajo, la cual luego debe conducir ese calor hacia su núcleo. Este proceso de varios pasos es inherentemente lento e ineficiente, ya que una cantidad significativa de energía se desperdicia calentando las paredes del horno y el aire, y no solo la pieza.

Cómo funciona el calentamiento por inducción: Calentamiento directo

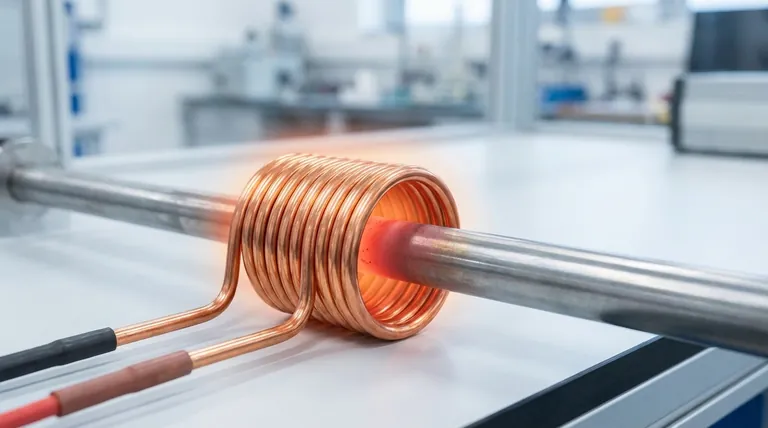

La inducción omite la transferencia de energía lenta e indirecta. Utiliza una corriente eléctrica alterna que pasa a través de una bobina de cobre para crear un campo magnético potente y que cambia rápidamente.

Cuando una pieza de trabajo conductora (como una pieza de acero) se coloca dentro de este campo, el campo induce corrientes eléctricas, conocidas como corrientes de Foucault, a fluir dentro del material. La resistencia natural del material al flujo de estas corrientes genera un calor intenso e inmediato, un fenómeno conocido como el efecto Joule. El calor se genera dentro de la pieza misma, no se le transfiere desde una fuente externa.

El impacto inmediato en el tiempo de calentamiento

Debido a que la generación de calor es instantánea e interna, el tiempo necesario para llevar un material a la temperatura deseada se reduce drásticamente. No hay necesidad de esperar a que un horno se precaliente o a que la convección caliente lentamente un componente. El calentamiento comienza en el momento en que se enciende la energía.

Ventajas prácticas del calentamiento rápido y directo

Esta velocidad no se trata solo de ahorrar tiempo; crea una cascada de mejoras en el proceso que a menudo son más valiosas que el ahorro de tiempo por sí solo.

Mayor rendimiento de producción

El beneficio más obvio son los tiempos de ciclo más rápidos. Los procesos que podrían tardar muchos minutos o incluso horas en un horno a menudo se pueden completar en segundos con inducción, lo que conduce a un aumento significativo en la producción.

Control de proceso y consistencia inigualables

El campo magnético se puede controlar con extrema precisión. Esto permite calentar áreas muy específicas de una pieza sin afectar las áreas adyacentes. Este calentamiento localizado, combinado con la capacidad de encendido/apagado instantáneo, da como resultado una consistencia superior de una pieza a otra.

Minimización de la distorsión de la pieza y mayor calidad

Debido a que el calentamiento es tan rápido y localizado, el resto del componente permanece frío. Esto minimiza el riesgo de distorsión térmica, deformación y otros defectos que pueden ocurrir cuando se calienta lentamente una pieza completa. El resultado es un producto final de mayor calidad con menos tensión en el material.

Reducción del daño a herramientas y accesorios

Al calentar con precisión solo la pieza de trabajo objetivo, la inducción evita el daño térmico colateral que es común con los métodos basados en hornos. Esto prolonga la vida útil de los dispositivos, accesorios y otros componentes de la máquina que se encuentran cerca de la zona de calentamiento.

Comprensión de las compensaciones

Aunque es potente, el calentamiento por inducción no es una solución universal. Su eficacia depende de factores específicos.

Requisitos del material

La inducción funciona mejor con materiales eléctricamente conductores, principalmente metales. Calentar materiales no conductores como plásticos o cerámicas con inducción no es posible sin el uso de un "susceptor" conductor que actúe como intermediario.

Geometría y diseño de la bobina

La eficiencia del calentamiento por inducción depende en gran medida de la forma de la bobina de inducción en relación con la pieza. A menudo se requiere una bobina personalizada para lograr un calentamiento óptimo para una geometría específica, lo que la convierte en una solución menos "talla única" en comparación con un horno.

Tomar la decisión correcta para su objetivo

Para decidir si la inducción es adecuada, debe evaluarla en función de su objetivo de proceso principal.

- Si su enfoque principal es la producción de gran volumen: Los tiempos de ciclo drásticamente más cortos de la inducción proporcionan un camino directo para aumentar el rendimiento y la producción.

- Si su enfoque principal es la precisión y la calidad de la pieza: El calentamiento localizado y controlado de la inducción es inigualable para minimizar la distorsión y lograr resultados consistentes en aplicaciones como el endurecimiento o la soldadura fuerte.

- Si su enfoque principal es la eficiencia energética: El método de calentamiento directo de la inducción desperdicia muy poca energía, lo que conduce a costos operativos a largo plazo significativamente más bajos en comparación con los hornos siempre encendidos.

Comprender el principio de generación de calor directa e interna es la clave para aprovechar la inducción para un procesamiento térmico más rápido, preciso y eficiente.

Tabla de resumen:

| Aspecto | Calentamiento Tradicional | Calentamiento por Inducción |

|---|---|---|

| Fuente de calor | Externa (horno, llama) | Interna (corrientes de Foucault) |

| Transferencia de calor | Indirecta (radiación, convección) | Directa (efecto Joule) |

| Tiempo de calentamiento | Lento (minutos a horas) | Rápido (segundos) |

| Control de proceso | Menor (calentamiento en masa) | Alto (calentamiento localizado) |

| Eficiencia energética | Menor (calienta el entorno) | Mayor (calienta la pieza directamente) |

¿Listo para transformar su procesamiento térmico con la velocidad y precisión del calentamiento por inducción?

En KINTEK, aprovechamos nuestra excepcional I+D y fabricación interna para proporcionar soluciones avanzadas de alta temperatura adaptadas a sus desafíos únicos. Ya sea que su objetivo sea aumentar el rendimiento de la producción, mejorar la calidad de la pieza o mejorar la eficiencia energética, nuestro equipo puede diseñar un sistema de calentamiento por inducción personalizado para satisfacer sus necesidades exactas.

Contáctenos hoy para analizar cómo nuestra experiencia puede acelerar su éxito.

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de Vacío de Prensa Caliente Máquina de Prensa de Vacío Calentado

La gente también pregunta

- ¿Cuáles son las ventajas de usar polvo de carburo de silicio verde de alta pureza en los elementos calefactores? Aumentar la eficiencia y la vida útil

- ¿Por qué los elementos calefactores de SiC se consideran respetuosos con el medio ambiente? Descubra su ecoeficiencia y la información sobre su vida útil

- ¿Por qué los elementos calefactores de SIC son resistentes a la corrosión química? Descubra el mecanismo de autoprotección

- ¿Cuáles son las propiedades y capacidades del carburo de silicio (SiC) como elemento calefactor? Desbloquee calor extremo y durabilidad

- ¿Qué hace que los elementos calefactores de SIC sean superiores para aplicaciones de alta temperatura? Desbloquee la eficiencia y la durabilidad