Un horno de inducción mejora la pureza del oro fundido utilizando un método de calentamiento limpio y sin contacto que previene la contaminación y ayuda activamente a separar las impurezas. A diferencia de las técnicas basadas en llamas, el calentamiento por inducción utiliza un campo magnético para fundir el metal, eliminando la introducción de subproductos de la combustión. Este proceso también proporciona un control preciso de la temperatura y un efecto de agitación natural, lo que mejora aún más la pureza final del oro.

La ventaja principal de la fusión por inducción no es solo que funde oro, sino que crea un entorno ideal para preservar y mejorar su pureza. Al eliminar los contaminantes externos y promover la separación de los existentes, trata el metal como un activo valioso que debe protegerse durante todo el proceso.

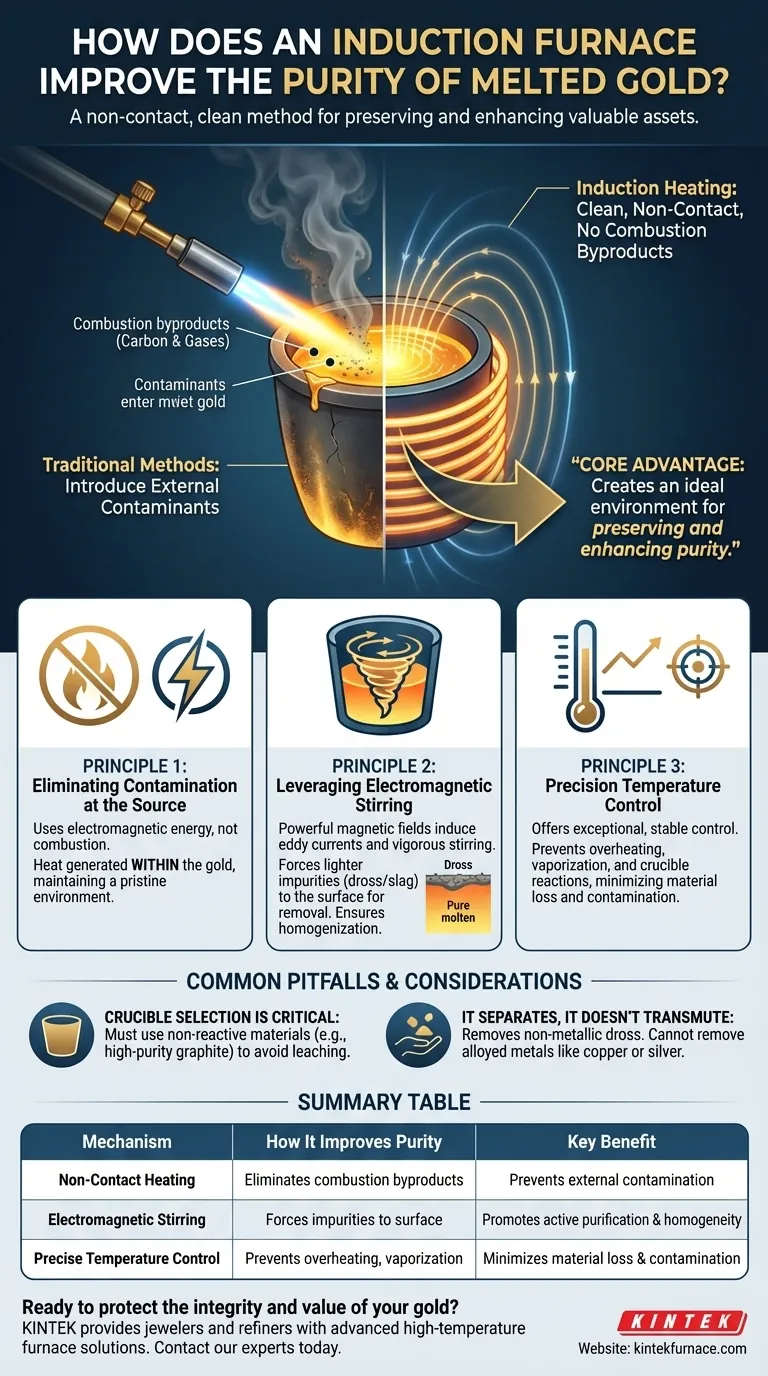

Los Mecanismos Centrales de la Purificación por Inducción

Para entender cómo un horno de inducción produce oro más puro, debemos observar tres principios físicos distintos que trabajan en concierto. Estos mecanismos son fundamentalmente diferentes de los métodos de fusión tradicionales.

Principio 1: Eliminación de la Contaminación en la Fuente

El factor más significativo es el método de calentamiento en sí. Los hornos tradicionales a menudo dependen de la quema de combustibles fósiles o del uso de un soplete de llama abierta.

Este proceso de combustión libera contaminantes, como carbono y otros gases, que pueden disolverse en el oro fundido y reducir su finura.

El calentamiento por inducción es completamente diferente. Utiliza energía electromagnética, sin crear subproductos de combustión. El calor se genera dentro del propio oro, asegurando que el ambiente de fusión permanezca prístino y libre de contaminantes externos.

Principio 2: Aprovechamiento de la Agitación Electromagnética

Una bobina de inducción genera potentes campos magnéticos fluctuantes que inducen corrientes de Foucault eléctricas dentro del oro. Estas corrientes son las que generan el calor, pero también producen un efecto secundario crucial: la agitación electromagnética.

Esta agitación natural y vigorosa del metal fundido es una ventaja clave. Asegura que toda la masa fundida esté perfectamente homogeneizada, evitando puntos calientes y creando una temperatura uniforme.

Lo más importante es que este movimiento de agitación fuerza a las impurezas más ligeras y no metálicas (escoria y ganga) a la superficie, donde pueden ser fácilmente retiradas antes del vertido. Esta es una forma de purificación activa y en proceso.

Principio 3: Control Preciso de la Temperatura

Los sistemas de inducción ofrecen un control de temperatura excepcionalmente preciso y estable. Esto evita que el oro se sobrecaliente, lo cual es un problema común con los métodos basados en llamas menos controlables.

El sobrecalentamiento puede causar dos problemas. Primero, puede hacer que parte del oro se vaporice, lo que lleva a una pérdida directa de material y menores rendimientos. Segundo, las temperaturas excesivas pueden hacer que el oro fundido reaccione con el material del crisol, introduciendo nuevas impurezas en la masa fundida.

Al mantener el oro a la temperatura de fusión perfecta, un horno de inducción minimiza tanto la pérdida de material como el riesgo de contaminación del crisol.

Errores Comunes y Consideraciones

Aunque muy eficaz, un horno de inducción no es una solución mágica. Su eficacia depende de un funcionamiento adecuado y de la comprensión de sus limitaciones.

La Selección del Crisol es Crítica

El crisol es el recipiente que contiene el oro fundido. Usar el material incorrecto puede anular por completo los beneficios de pureza de la inducción.

El crisol debe estar hecho de un material no reactivo, como grafito de alta pureza o cerámica. Un crisol de mala calidad o de tipo incorrecto puede lixiviar impurezas en la masa fundida, contaminando el mismo oro que se intenta purificar.

Separa, No Transmuta

Un horno de inducción sobresale en el mantenimiento de la pureza y la separación de la escoria no metálica. La agitación electromagnética ayuda a que la escoria flote a la superficie para su eliminación.

Sin embargo, no puede eliminar otros metales que están aleados con el oro, como el cobre o la plata. La separación de estos metales disueltos requiere un proceso químico completamente diferente, como el proceso Miller o el proceso Wohlwill utilizado en la refinación a gran escala.

Tomando la Decisión Correcta para su Objetivo

Su elección de tecnología de fusión debe alinearse directamente con sus objetivos de calidad, volumen y pureza.

- Si su enfoque principal es la máxima pureza y el control del proceso (refinación, lingotes de inversión): Un horno de inducción es la elección definitiva para prevenir la contaminación y maximizar el rendimiento.

- Si su enfoque principal es crear aleaciones consistentes y de alta calidad (fabricación de joyas): La homogeneidad de la agitación natural por inducción es una ventaja crítica que asegura un valor en quilates y un color uniformes.

- Si su enfoque principal es el trabajo ocasional y a pequeña escala con un presupuesto ajustado: Un soplete tradicional puede ser adecuado, pero debe aceptar los riesgos inherentes de menor pureza y pérdida de material.

En última instancia, elegir un horno de inducción es una decisión para priorizar la integridad y el valor del producto final.

Tabla Resumen:

| Mecanismo | Cómo Mejora la Pureza | Beneficio Clave |

|---|---|---|

| Calentamiento Sin Contacto | Elimina los subproductos de la combustión de las llamas. | Previene la contaminación externa. |

| Agitación Electromagnética | Fuerza a las impurezas (escoria/ganga) a la superficie para su eliminación. | Promueve la purificación activa y la homogeneidad. |

| Control Preciso de la Temperatura | Previene el sobrecalentamiento, la vaporización y las reacciones del crisol. | Minimiza la pérdida de material y la contaminación. |

¿Listo para proteger la integridad y el valor de su oro?

Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona a joyeros y refinadores soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, de tubo y de vacío y atmósfera, se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos únicos de pureza y producción.

Contacte hoy mismo a nuestros expertos para encontrar la solución de horno de inducción perfecta para su aplicación.

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Cómo contribuye la tecnología de fusión al vacío a la sostenibilidad? Aumentar la durabilidad y la eficiencia del reciclaje

- ¿Cuál es el propósito del equipo de fusión, fundición y refundición al vacío? Lograr metales de alta pureza para aplicaciones críticas

- ¿Qué papel juega un horno de fusión por inducción al vacío en las aleaciones Fe-5%Mn-C? Garantizar la integridad química y alta pureza

- ¿Qué es la tecnología de fusión por inducción al vacío y por qué es importante? Logre metales de alta pureza para aplicaciones críticas

- ¿Cuáles son algunas aplicaciones comunes de la fusión y fundición por inducción al vacío (VIM&C)? Esencial para las industrias aeroespacial, médica y nuclear