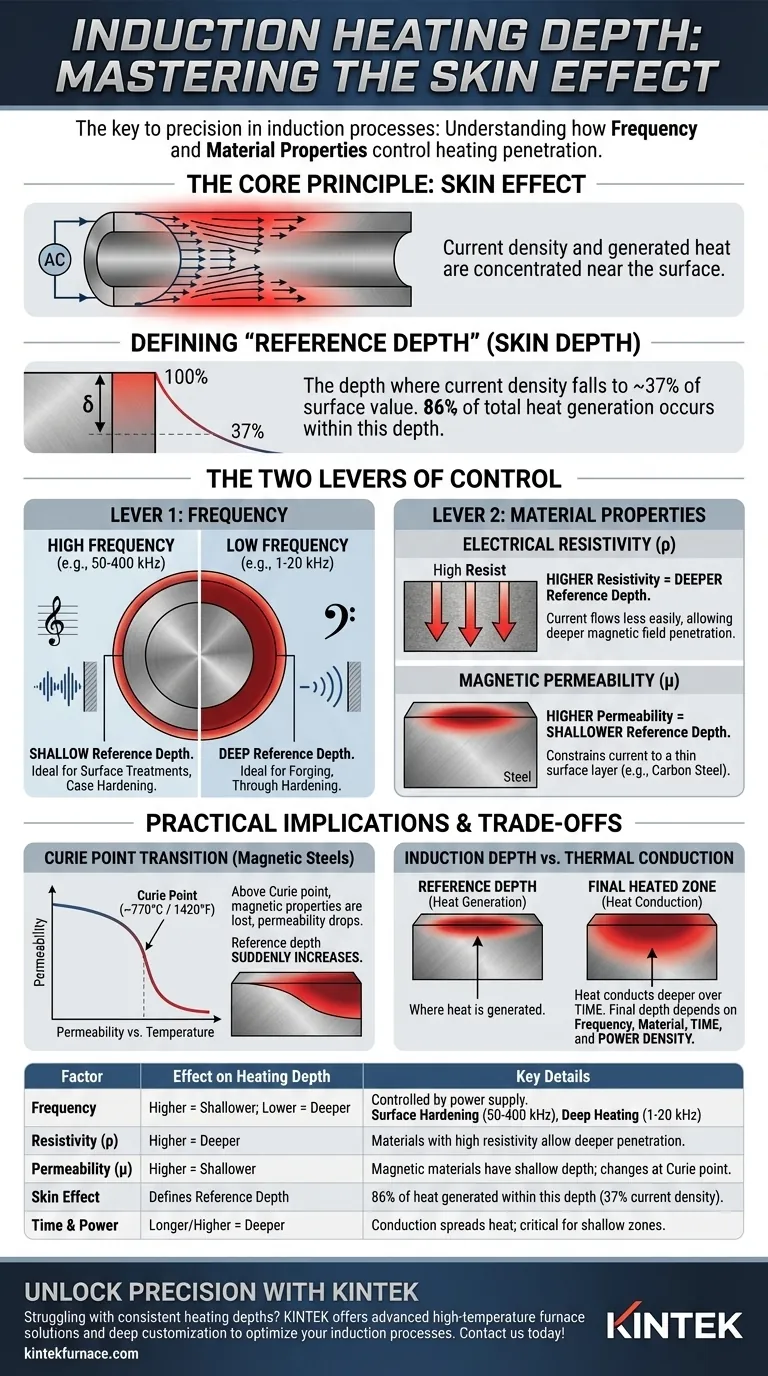

La profundidad de calentamiento en un proceso de inducción está determinada principalmente por dos factores: la frecuencia de la corriente alterna de la fuente de alimentación y las propiedades eléctricas y magnéticas intrínsecas del material que se está calentando. En resumen, las frecuencias más altas dan como resultado un calentamiento más superficial, mientras que las frecuencias más bajas penetran más profundamente en la pieza de trabajo.

El principio fundamental que debe comprender es el "efecto pelicular". El calor no se genera uniformemente en toda la pieza; se concentra cerca de la superficie. La profundidad de esta capa calentada es un parámetro predecible y controlable, lo que convierte a la inducción en una herramienta de alta precisión cuando se domina la relación entre la frecuencia y el material.

El Principio Fundamental: Entendiendo el Efecto Pelicular

Para controlar la profundidad de calentamiento, primero debe comprender por qué ocurre. El fenómeno responsable se conoce como efecto pelicular, un principio fundamental del electromagnetismo.

¿Qué es el Efecto Pelicular?

Cuando una corriente alterna (CA) fluye a través de un conductor, no se distribuye uniformemente por la sección transversal del conductor. En cambio, la corriente es más densa en la superficie y su densidad disminuye exponencialmente hacia el centro.

Debido a que el calentamiento resistivo es directamente proporcional al cuadrado de la corriente (I²R), el calor también se genera en esta capa delgada, portadora de corriente, o "piel".

Definiendo la "Profundidad de Referencia"

La "profundidad de referencia eléctrica" (o profundidad de penetración) es la medida técnica estándar para este efecto. Se define como la profundidad desde la superficie donde la densidad de corriente inducida ha disminuido a aproximadamente el 37% de su valor en la superficie.

Para fines prácticos, aproximadamente el 86% de todo el calor generado por el proceso de inducción ocurre dentro de esta única profundidad de referencia. Esto lo convierte en el parámetro más crítico para calcular y controlar sus resultados de calentamiento.

Las Dos Palancas de Control

Puede controlar la profundidad de referencia manipulando una variable clave del proceso y comprendiendo un conjunto de propiedades del material.

Palanca 1: Frecuencia

La frecuencia es el control más importante y directo que tiene sobre la profundidad de calentamiento. Está determinada por su fuente de alimentación de inducción. La relación es simple e inversa:

- Alta Frecuencia = Profundidad de Referencia Superficial

- Baja Frecuencia = Profundidad de Referencia Profunda

Piense en ello como ondas sonoras. Los agudos de alta frecuencia son fácilmente bloqueados por una pared, mientras que los graves de baja frecuencia pueden penetrarla. De manera similar, las corrientes de alta frecuencia no pueden penetrar muy lejos en un metal, concentrando su energía cerca de la superficie.

Esto permite elecciones precisas basadas en la aplicación. Las altas frecuencias (50 kHz - 400 kHz+) se utilizan para tratamientos superficiales como el endurecimiento por cementación, mientras que las bajas frecuencias (1 kHz - 20 kHz) se utilizan para aplicaciones que requieren calor profundo, como la forja o el temple total.

Palanca 2: Propiedades del Material

El material específico de la pieza de trabajo también juega un papel crítico e innegociable en la determinación de la profundidad de referencia. Dos propiedades son clave:

- Resistividad Eléctrica (ρ): Una mayor resistividad dificulta el flujo de corriente, lo que permite que los campos magnéticos penetren más profundamente. Por lo tanto, una mayor resistividad conduce a una profundidad de referencia más profunda.

- Permeabilidad Magnética (μ): Esta propiedad describe la facilidad con la que un material puede magnetizarse. Para materiales magnéticos como el acero al carbono, una alta permeabilidad restringe drásticamente la corriente a una capa muy delgada, lo que resulta en una profundidad de referencia mucho más superficial en comparación con materiales no magnéticos como el aluminio o el cobre a la misma frecuencia.

Comprendiendo las Compensaciones y las Implicaciones Prácticas

Conocer la teoría es una cosa; aplicarla requiere comprender las complejidades que surgen durante el proceso de calentamiento real.

La Transición del Punto de Curie

Para los aceros magnéticos, la consideración práctica más significativa es la temperatura de Curie (aproximadamente 770°C o 1420°F). Por encima de esta temperatura, el acero pierde sus propiedades magnéticas y su permeabilidad cae a la de un material no magnético.

Esto significa que a medida que una pieza magnética se calienta, la profundidad de referencia aumentará repentinamente una vez que pase el punto de Curie. Un proceso diseñado para un calentamiento superficial poco profundo puede convertirse rápidamente en un proceso de calentamiento profundo, lo que requiere un control de potencia sofisticado para evitar el sobrecalentamiento o resultados no deseados.

Profundidad de Inducción vs. Conducción Térmica

Es fundamental distinguir entre la profundidad donde se genera el calor (la profundidad de referencia) y la profundidad final de la zona calentada. La profundidad final también es una función del tiempo y la densidad de potencia.

Incluso con una alta frecuencia que crea una profundidad de referencia superficial, si aplica potencia durante un período prolongado, ese calor se conducirá más profundamente en el núcleo de la pieza. Para lograr una zona afectada por el calor verdaderamente superficial, necesita una alta frecuencia combinada con un ciclo de calentamiento corto y de alta potencia.

Adaptando la Frecuencia a Su Aplicación

Elegir los parámetros correctos se trata de adaptar el equipo al objetivo metalúrgico.

- Si su objetivo principal es el endurecimiento superficial o la cementación: Utilice altas frecuencias (50 kHz a 400 kHz o más) para concentrar el calor con precisión en la superficie y crear una capa exterior dura mientras deja un núcleo dúctil.

- Si su objetivo principal es el temple total o el precalentamiento para forja: Utilice frecuencias bajas a medias (1 kHz a 20 kHz) para lograr un calentamiento profundo, lento y uniforme en toda la sección transversal del componente.

- Si su objetivo principal es fundir grandes lingotes: Utilice frecuencias muy bajas (50 Hz a 3 kHz) para asegurar que el campo magnético penetre completamente y toda la masa se caliente hasta su punto de fusión.

- Si está calentando acero magnético para endurecimiento: Tenga en cuenta el cambio en la profundidad de calentamiento en el punto de Curie, a menudo requiriendo una fuente de alimentación que pueda adaptar su salida para mantener un calentamiento constante.

Al dominar la relación entre la frecuencia, el material y el tiempo, transformará el calentamiento por inducción de un concepto en una herramienta de fabricación precisa y repetible.

Tabla Resumen:

| Factor | Efecto sobre la Profundidad de Calentamiento | Detalles Clave |

|---|---|---|

| Frecuencia | Mayor frecuencia = menor profundidad; Menor frecuencia = mayor profundidad | Controlado por la fuente de alimentación; utilizado para endurecimiento superficial (50-400 kHz) o calentamiento profundo (1-20 kHz) |

| Resistividad del Material (ρ) | Mayor resistividad = mayor profundidad | Afecta el flujo de corriente; los materiales con alta resistividad permiten una penetración más profunda |

| Permeabilidad del Material (μ) | Mayor permeabilidad = menor profundidad | Los materiales magnéticos (p. ej., acero) tienen una profundidad superficial; cambia en el punto de Curie (~770°C) |

| Efecto Pelicular | Define la profundidad de referencia donde la densidad de corriente cae al 37% | El 86% del calor se genera dentro de esta profundidad; permite un control preciso |

| Tiempo y Densidad de Potencia | Mayor tiempo/mayor potencia = zona calentada más profunda por conducción | Se combina con la frecuencia para la profundidad final; crítico para zonas afectadas por el calor superficiales |

Desbloquee la Precisión en Sus Procesos de Calentamiento por Inducción con KINTEK

¿Está luchando por lograr profundidades de calentamiento consistentes en sus aplicaciones de inducción? KINTEK aprovecha una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades. Nuestra línea de productos, que incluye hornos de mufla, de tubo, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, está diseñada para satisfacer los requisitos únicos de diversos laboratorios y entornos industriales. Con nuestra sólida capacidad de personalización profunda, podemos ayudarle a optimizar los parámetros de frecuencia y material para obtener resultados superiores en procesos de endurecimiento superficial, temple total o fusión.

Contáctenos hoy mismo para discutir cómo nuestra experiencia puede mejorar su eficiencia y precisión — ¡Póngase en contacto ahora!

Guía Visual

Productos relacionados

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

La gente también pregunta

- ¿Qué son las películas de barrera contra gases y cómo participa la PECVD en su creación? Descubra las Soluciones Avanzadas de Empaquetado

- ¿Cuáles son las desventajas de la CVD en comparación con la PECVD? Limitaciones clave para su laboratorio

- ¿Cuál es el papel de la temperatura en el PECVD? Optimice la calidad de la película y la protección del sustrato

- ¿Qué formas de energía se pueden aplicar en la CVD para iniciar reacciones químicas? Explore el calor, el plasma y la luz para obtener películas delgadas óptimas

- ¿Cuáles son las tendencias futuras en la tecnología CVD? IA, Sostenibilidad y Materiales Avanzados