En esencia, el calentamiento por inducción asegura la consistencia al transformar el proceso de calentamiento de un arte impreciso en una ciencia precisa y controlable. A diferencia de las llamas abiertas o los hornos que dependen de la transferencia de calor externa, la inducción utiliza un campo electromagnético sin contacto para generar calor directamente dentro de la pieza, lo que permite un control sin precedentes sobre la ubicación, la cantidad y la velocidad del calentamiento.

El calentamiento inconsistente es un problema de control de procesos. La inducción lo resuelve reemplazando la variabilidad de las llamas y la habilidad del operador con la física predecible del electromagnetismo, gestionada por la electrónica moderna de estado sólido. Esto hace que los resultados consistentes y repetibles sean una característica inherente del sistema, no una cuestión de azar.

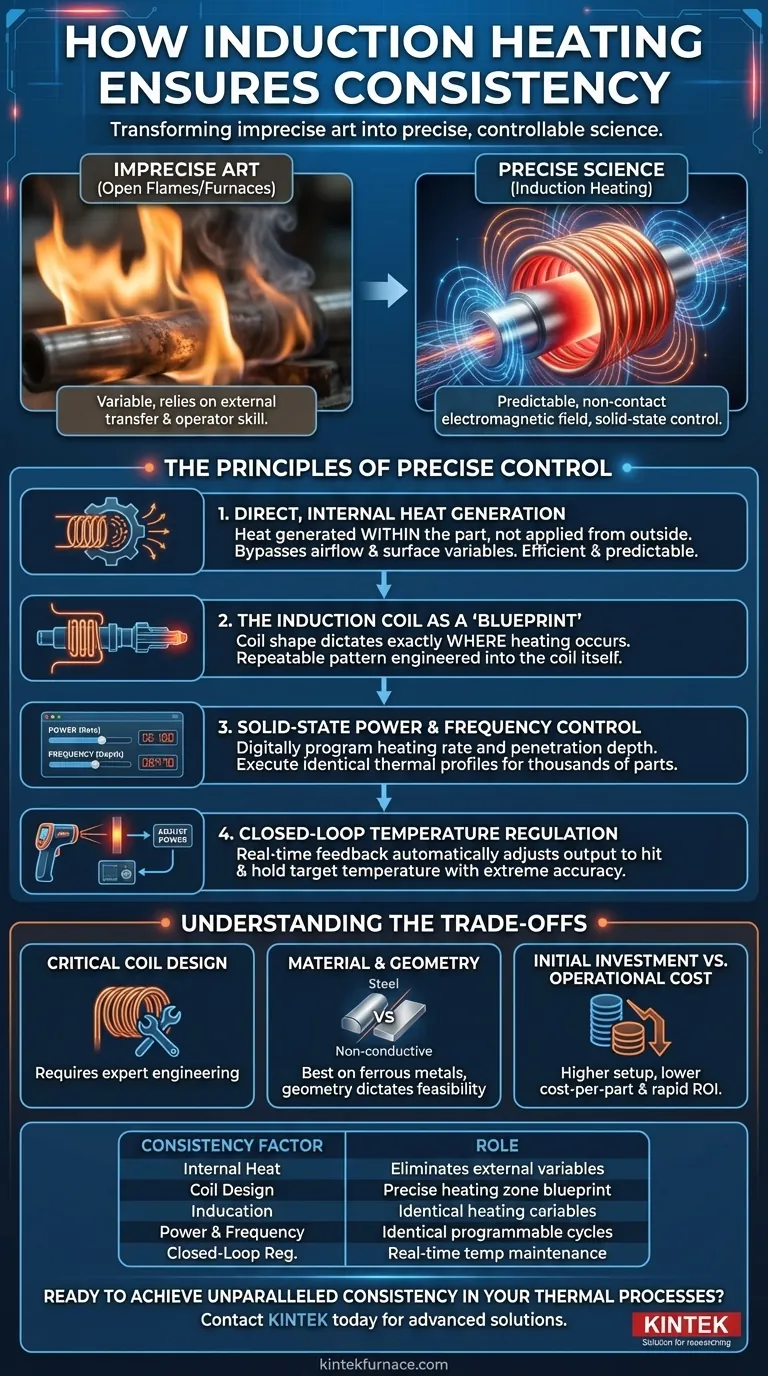

Los principios del control preciso

Para comprender la consistencia de la inducción, debe comprender cómo controla el flujo de energía. El proceso se rige por varios factores distintos que trabajan juntos para eliminar las conjeturas.

Generación de calor directo e interno

La diferencia fundamental es que la inducción no aplica calor de una fuente externa. En cambio, un campo magnético alterno induce corrientes de Foucault eléctricas dentro de la pieza de trabajo conductora. La resistencia natural del material a estas corrientes genera calor interno instantáneo.

Este método evita las variables de la transferencia de calor externa, como el flujo de aire o la contaminación de la superficie, lo que resulta en un ciclo de calentamiento mucho más eficiente y predecible desde el principio.

La bobina de inducción como "plano" de calor

La bobina de inducción, típicamente hecha de tubos de cobre, actúa como la herramienta principal para el control. La forma, el tamaño y la proximidad de la bobina a la pieza crean un campo magnético que dicta con precisión dónde ocurre el calentamiento.

Esto le permite calentar una zona específica de una pieza compleja, como la punta de un eje o las roscas de un perno, sin afectar el material circundante. El patrón de calentamiento se diseña en la propia bobina, lo que lo hace repetible en todo momento.

Control de potencia y frecuencia de estado sólido

Los calentadores de inducción modernos utilizan fuentes de alimentación de estado sólido, que son el cerebro de la operación. Estos sistemas permiten a los operadores programar y controlar con precisión las variables clave del proceso: la potencia de salida y la frecuencia.

Cambiar el nivel de potencia controla la velocidad de calentamiento, mientras que ajustar la frecuencia cambia la profundidad de penetración del calor. Este nivel de control digital significa que puede diseñar un perfil específico de aumento, mantenimiento y enfriamiento térmico y ejecutarlo de manera idéntica para miles de piezas.

Regulación de temperatura de circuito cerrado

Para el más alto grado de precisión, los sistemas de inducción se integran con sensores de temperatura como pirómetros infrarrojos. Esto crea un sistema de retroalimentación de circuito cerrado.

El sensor mide constantemente la temperatura de la pieza y envía esos datos a la fuente de alimentación. Luego, el sistema ajusta automáticamente su potencia de salida en tiempo real para alcanzar una temperatura objetivo y mantenerla con extrema precisión, evitando tanto el calentamiento insuficiente como el excesivo.

Comprender las compensaciones

Si bien es potente, la consistencia del calentamiento por inducción no es automática. Depende de un sistema diseñado correctamente y conlleva consideraciones específicas.

El papel crítico del diseño de la bobina

Una bobina mal diseñada es la causa más común de malos resultados. Si la bobina no está correctamente acoplada a la pieza, producirá un calentamiento desigual, lo que anulará el beneficio principal de la tecnología. La consistencia depende de un diseño experto de la bobina adaptado a la geometría específica de la pieza.

Restricciones de material y geometría

La inducción funciona mejor en materiales eléctricamente conductores, principalmente metales ferrosos como el acero y el hierro. Su eficacia en materiales como el aluminio o el cobre es menor y requiere diferentes frecuencias y niveles de potencia. La geometría de la pieza también dicta la viabilidad y complejidad del diseño de la bobina.

Inversión inicial frente a costo operativo

El costo de capital inicial de un sistema de calentamiento por inducción y sus bobinas personalizadas suele ser más alto que el de una configuración de soplete simple o un horno básico. Sin embargo, su alta eficiencia energética, velocidad y repetibilidad a menudo conducen a un menor costo por pieza y un rápido retorno de la inversión en entornos de producción.

Tomar la decisión correcta para su objetivo

Decidir si la inducción es la solución correcta requiere alinear sus capacidades con su objetivo principal.

- Si su enfoque principal es la producción de alto volumen con tolerancias estrictas: La inducción es la elección definitiva por su repetibilidad, velocidad y potencial de automatización total inigualables.

- Si su enfoque principal es el control de procesos y el registro de datos: La naturaleza digital de los sistemas de inducción permite un monitoreo y registro precisos de cada ciclo de calentamiento, lo cual es crítico para el aseguramiento de la calidad en industrias como la aeroespacial y la médica.

- Si su enfoque principal es la seguridad y eficiencia en el lugar de trabajo: El calentamiento localizado y sin llama de la inducción crea un ambiente de trabajo más fresco, limpio y seguro, al tiempo que minimiza el desperdicio de energía.

- Si su enfoque principal son los trabajos únicos o la reparación de piezas variadas: La necesidad de bobinas específicas para cada pieza puede hacer que la inducción sea menos práctica que un método más flexible (aunque menos preciso) como un soplete.

En última instancia, adoptar el calentamiento por inducción es una decisión para tomar el control directo y científico de sus procesos térmicos.

Tabla resumen:

| Factor | Función para garantizar la consistencia |

|---|---|

| Generación de calor interno | Genera calor directamente dentro de la pieza, eliminando variables externas. |

| Diseño de la bobina | Actúa como un plano preciso, dictando la zona de calentamiento exacta. |

| Control de potencia y frecuencia | Controles programables que gestionan la velocidad y profundidad de calentamiento para ciclos idénticos. |

| Regulación de temperatura de circuito cerrado | La retroalimentación en tiempo real ajusta automáticamente la potencia para mantener la temperatura objetivo. |

¿Listo para lograr una consistencia inigualable en sus procesos térmicos?

En KINTEK, aprovechamos nuestra excepcional I+D y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, tubulares y rotatorios, así como hornos de vacío y atmósfera y sistemas CVD/PECVD, se complementa con sólidas capacidades de personalización profunda. Podemos diseñar un sistema adaptado a sus materiales conductores únicos y requisitos geométricos, asegurando resultados precisos y repetibles para su producción de alto volumen o aplicaciones críticas para la calidad.

Contáctenos hoy para discutir cómo nuestra experiencia puede aportar control científico y fiabilidad a su laboratorio o planta de producción.

Guía Visual

Productos relacionados

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Elementos calefactores térmicos de disiliciuro de molibdeno MoSi2 para hornos eléctricos

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1700℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Qué otros tipos de hornos están relacionados con el prensado en caliente? Explore las tecnologías clave de procesamiento térmico

- ¿Cuáles son las aplicaciones del prensado en caliente? Logre el máximo rendimiento del material

- ¿Cómo afecta el uso del vacío en el prensado en caliente al procesamiento de materiales? Logre materiales más densos, puros y resistentes

- ¿Cuáles son las ventajas de los compuestos cerámico/metálicos producidos mediante una prensa de vacío? Lograr resistencia y durabilidad superiores

- ¿Cuáles son algunas aplicaciones específicas de los hornos de prensado en caliente al vacío? Desbloquee la fabricación avanzada de materiales