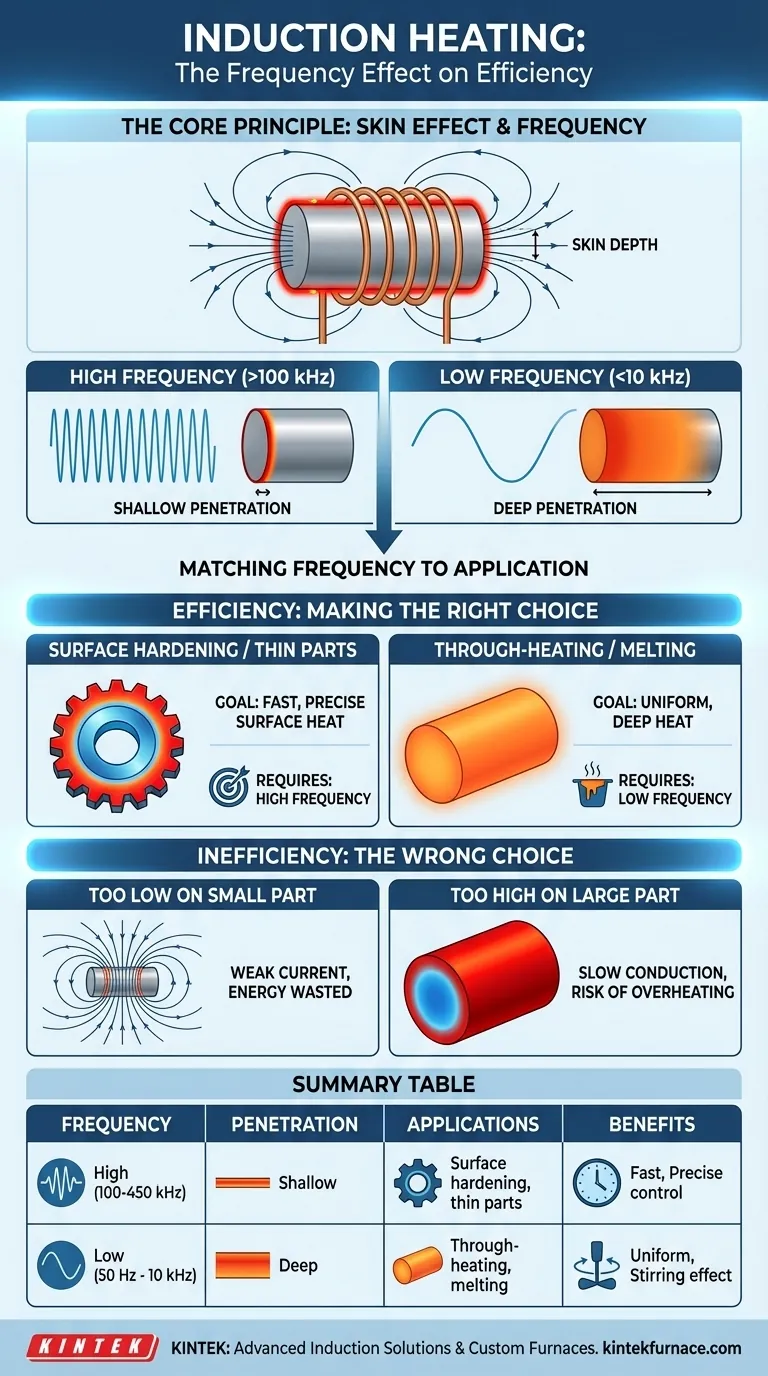

En el calentamiento por inducción, la frecuencia es el parámetro más crítico para controlar la eficiencia de calentamiento porque dicta precisamente dónde dentro de un material se genera el calor. Las frecuencias más altas concentran el efecto de calentamiento cerca de la superficie, mientras que las frecuencias más bajas permiten que la energía penetre más profundamente en la pieza. Adaptar la frecuencia a las propiedades del material y a las dimensiones de la pieza de trabajo es la clave para un proceso eficiente.

El principio fundamental es que la eficiencia de calentamiento depende de la concentración de las corrientes eléctricas inducidas dentro de la pieza de trabajo objetivo. La frecuencia del campo magnético alterno determina la "profundidad de penetración" de estas corrientes, y para una transferencia de energía óptima, esta profundidad debe escalarse correctamente al tamaño de la pieza que se está calentando.

El Principio Fundamental: Frecuencia y el Efecto Pelicular

Para comprender la eficiencia, primero debe comprender la física de cómo funciona el calentamiento por inducción. El proceso se basa en un fenómeno conocido como "efecto pelicular" (skin effect).

¿Qué es el Efecto Pelicular?

Una bobina de inducción genera un campo magnético potente y rápidamente alterno. Cuando se coloca una pieza de trabajo conductora (como acero) dentro de este campo, se inducen corrientes eléctricas dentro de la pieza, conocidas como corrientes de Foucault.

Estas corrientes de Foucault no son uniformes. Son más fuertes en la superficie de la pieza de trabajo y su densidad disminuye exponencialmente hacia el centro. Esta concentración de corriente en la "piel" del material es el efecto pelicular. La resistencia del metal al flujo de estas corrientes es lo que genera un calor preciso e instantáneo.

Cómo la Frecuencia Controla la Profundidad de Penetración

La frecuencia de la corriente alterna en la bobina controla directamente la profundidad de esta "piel" de corrientes de Foucault. La relación es simple e inversa:

- Alta Frecuencia (por ejemplo, 100 kHz - 450 kHz) crea una piel muy delgada, concentrando la corriente y el efecto de calentamiento en una capa superficial poco profunda.

- Baja Frecuencia (por ejemplo, 50 Hz - 10 kHz) crea una piel mucho más gruesa, permitiendo que la corriente y el calentamiento penetren profundamente en el núcleo del material.

El término para esto es profundidad de penetración o profundidad de referencia. Es la profundidad a la que la corriente inducida ha caído a aproximadamente el 37% de su valor en la superficie. Aproximadamente el 86% del calor total se genera dentro de esta única capa de profundidad.

Adaptando la Frecuencia a su Aplicación

El objetivo es seleccionar una frecuencia que coloque el calor exactamente donde lo necesita para su proceso específico. Un proceso eficiente es aquel en el que el calor generado se alinea con el objetivo térmico.

Para Endurecimiento Superficial y Piezas Delgadas

Para aplicaciones como el endurecimiento superficial de engranajes o cojinetes, el objetivo es calentar solo la superficie exterior a una temperatura alta muy rápidamente, dejando el núcleo frío y dúctil.

Esto requiere altas frecuencias. Una profundidad de penetración superficial asegura que la energía se concentre exclusivamente en la superficie, minimizando el tiempo necesario para que el calor penetre en el núcleo y maximizando la velocidad y el control.

Para Calentamiento por Penetración y Fusión

Para aplicaciones como calentar un lingote grande para forja o fundir un crisol completo de metal, el objetivo es calentar todo el volumen del material de la manera más uniforme posible.

Esto requiere frecuencias bajas a medias. Una profundidad de penetración más profunda asegura que la energía se genere en una porción significativa de la sección transversal de la pieza. Esto promueve un calentamiento más uniforme y, en el caso de la fusión, ayuda a crear un efecto de agitación electromagnética que mejora la consistencia de la fusión.

Comprendiendo las Ventajas y Desventajas y las Ineficiencias

Elegir la frecuencia incorrecta conduce directamente a un desperdicio de energía y malos resultados. La relación entre el tamaño de la pieza y la profundidad de penetración es crítica. Una regla general ampliamente utilizada es que el diámetro de la pieza debe ser al menos de cuatro a ocho veces la profundidad de penetración para una buena eficiencia.

El Problema con una Frecuencia Demasiado Baja

Si usa una frecuencia baja en una pieza muy pequeña, la profundidad de penetración puede ser mayor que la propia pieza.

En este escenario, el campo magnético pasa a través de la pieza con muy poca resistencia, induciendo solo corrientes de Foucault débiles. La mayor parte de la energía de la bobina no es "capturada" por la pieza de trabajo, lo que resulta en una eficiencia extremadamente baja y un calentamiento lento.

El Problema con una Frecuencia Demasiado Alta

Si usa una frecuencia alta en una pieza muy grande destinada al calentamiento por penetración, crea un calor intenso solo en la superficie.

Entonces se ve obligado a depender de la lenta conducción térmica para llevar ese calor al núcleo de la pieza. Esto es altamente ineficiente, desperdicia energía en el ambiente circundante y corre el riesgo de sobrecalentar, fundir o dañar la superficie mucho antes de que el núcleo alcance la temperatura objetivo.

Tomando la Decisión Correcta para su Objetivo

Seleccionar la frecuencia correcta es una función de su material, la geometría de su pieza y su objetivo final del proceso.

- Si su enfoque principal es el endurecimiento superficial o el calentamiento de materiales delgados: Elija frecuencias altas a muy altas (100 kHz y superiores) para crear una profundidad de calentamiento superficial.

- Si su enfoque principal es el calentamiento por penetración de piezas grandes para forja o conformado: Elija frecuencias bajas (típicamente por debajo de 10 kHz) para asegurar una penetración de calor profunda y uniforme.

- Si su enfoque principal es la fusión de metal en un horno: Utilice una frecuencia baja a media que se adapte al diámetro del horno para promover una penetración profunda y una agitación electromagnética beneficiosa.

En última instancia, dominar la selección de frecuencia transforma la inducción de un simple método de calentamiento en una herramienta de fabricación precisa y altamente eficiente.

Tabla Resumen:

| Rango de Frecuencia | Profundidad de Penetración | Aplicaciones Ideales | Beneficios Clave |

|---|---|---|---|

| Alta (100 kHz - 450 kHz) | Superficial | Endurecimiento superficial, piezas delgadas | Calentamiento superficial rápido, control preciso |

| Baja (50 Hz - 10 kHz) | Profunda | Calentamiento por penetración, fusión de piezas grandes | Calentamiento uniforme, agitación electromagnética |

¿Lucha con un calentamiento ineficiente en su laboratorio? KINTEK se especializa en soluciones avanzadas de hornos de alta temperatura, incluidos sistemas de inducción adaptados a sus necesidades. Aprovechando una I+D excepcional y la fabricación interna, ofrecemos hornos de mufla, tubulares, rotatorios, hornos de vacío y atmósfera, y sistemas CVD/PECVD. Nuestras profundas capacidades de personalización garantizan una coincidencia de frecuencia precisa y una eficiencia óptima para sus experimentos únicos. Contáctenos hoy para mejorar el rendimiento de su laboratorio y lograr resultados superiores.

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Cómo contribuye la tecnología de fusión al vacío a la sostenibilidad? Aumentar la durabilidad y la eficiencia del reciclaje

- ¿Cómo funciona el proceso de Fusión por Inducción al Vacío (VIM)? Logre una Pureza y Control Metálico Superiores

- ¿Cuál es el propósito del equipo de fusión, fundición y refundición al vacío? Lograr metales de alta pureza para aplicaciones críticas

- ¿Qué papel juega un horno de fusión por inducción al vacío en las aleaciones Fe-5%Mn-C? Garantizar la integridad química y alta pureza

- ¿Cómo ha impactado la fundición al vacío en el desarrollo de las superaleaciones? Desbloquee mayor resistencia y pureza