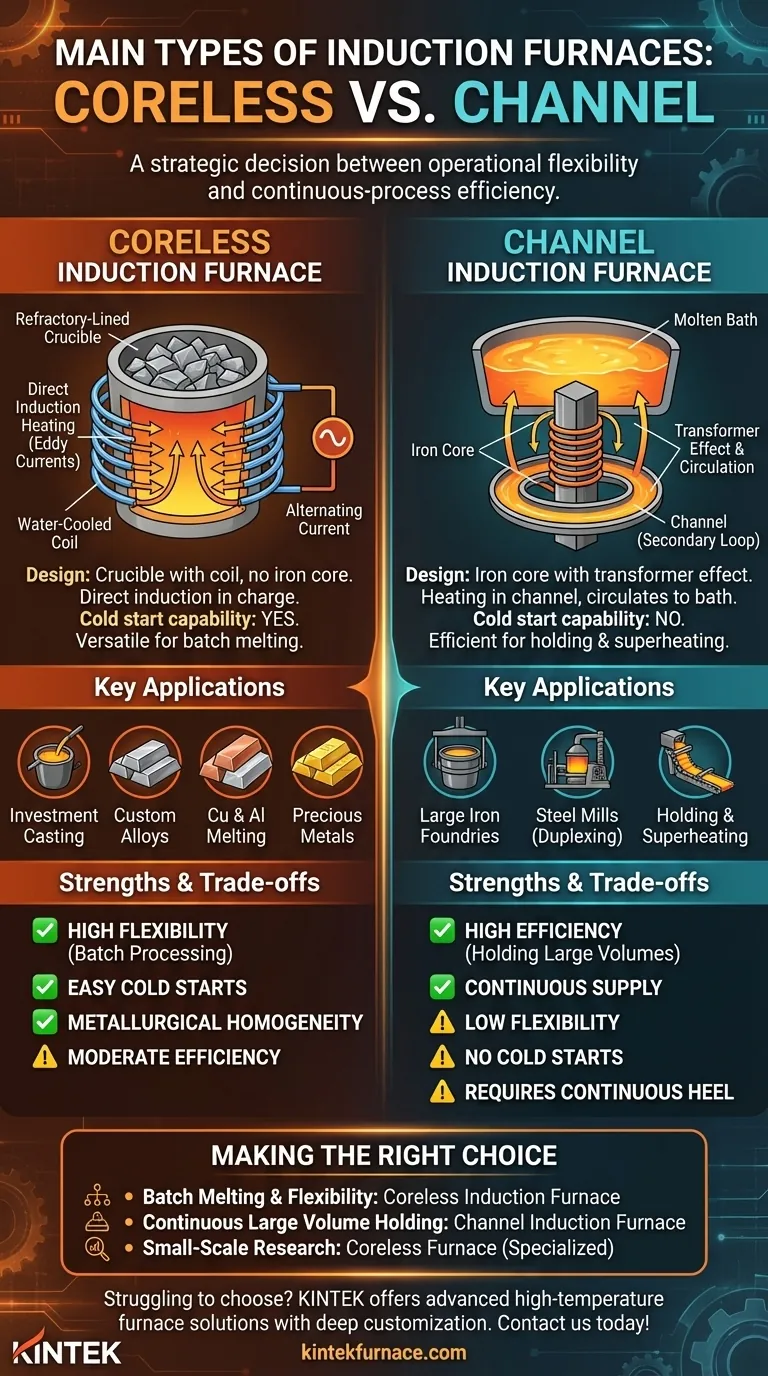

En esencia, la tecnología de hornos de inducción se divide en dos diseños principales. Estos son el horno de inducción sin núcleo y el horno de inducción de canal. Un horno sin núcleo funciona como un crisol simple rodeado por una bobina eléctrica, mientras que un horno de canal funciona más como un transformador donde un circuito de metal fundido actúa como componente secundario.

La diferencia fundamental entre los tipos de hornos de inducción no es su tamaño o forma, sino su método de aplicación de energía electromagnética. Su elección entre un horno sin núcleo y uno de canal es una decisión estratégica entre la flexibilidad operativa y la eficiencia del proceso continuo.

Los dos diseños fundamentales: Sin núcleo frente a canal

Comprender cómo cada horno genera calor es la clave para comprender su aplicación ideal. El diseño dicta todo, desde el procedimiento de arranque hasta la capacidad metalúrgica.

El horno de inducción sin núcleo: Versatilidad para la fusión por lotes

Un horno de inducción sin núcleo consta de un crisol revestido de material refractario rodeado por una bobina de cobre refrigerada por agua. Cuando la corriente alterna fluye a través de la bobina, crea un potente campo electromagnético.

Este campo induce directamente corrientes parásitas dentro de la carga metálica colocada dentro del crisol, generando un calor intenso y fundiendo el material de adentro hacia afuera. Este diseño no requiere un núcleo de hierro para funcionar.

Debido a que toda la carga está contenida dentro del crisol y se calienta directamente, los hornos sin núcleo son excepcionalmente versátiles. Se pueden arrancar en frío con una carga sólida y se pueden vaciar por completo después de cada fusión.

El horno de inducción de canal: Eficiencia para retención y sobrecalentamiento

Un horno de canal utiliza un núcleo de hierro para crear un efecto de transformador. Tiene una bobina primaria enrollada alrededor del núcleo y un "circuito" o "canal" secundario formado por metal fundido.

El calentamiento intenso se concentra en este pequeño canal de metal. El resto del metal en el baño principal del horno se calienta luego a través de la circulación y el contacto con el metal sobrecalentado del canal.

Este diseño es muy eficiente energéticamente para mantener un gran volumen de metal fundido a una temperatura específica. Sin embargo, no se puede arrancar en frío; requiere un "talón" continuo de metal fundido para completar el circuito secundario.

Aplicaciones clave y casos de uso

Los distintos principios operativos de los hornos sin núcleo y de canal los hacen adecuados para tareas industriales muy diferentes.

Donde destacan los hornos sin núcleo

La capacidad de arrancar y detenerse fácilmente convierte al horno sin núcleo en el estándar para aplicaciones que requieren procesamiento por lotes y cambios frecuentes de aleación.

Sus aplicaciones incluyen la fundición a la cera perdida, la fusión personalizada de cobre y aluminio y la producción de aleaciones especializadas. También es la opción preferida para fundir metales preciosos, donde los lotes pequeños, limpios y bien controlados son esenciales.

Donde dominan los hornos de canal

La eficiencia del horno de canal lo hace ideal para retener grandes cantidades de un solo tipo de metal fundido durante largos períodos.

A menudo se utilizan en grandes fundiciones de hierro y acerías como recipientes de "duplexación". En este rol, reciben metal fundido de un horno de fusión primario y lo mantienen a una temperatura precisa antes de que se mueva a la línea de fundición, asegurando un suministro continuo.

Comprender las compensaciones

Elegir el tipo de horno incorrecto para su proceso conduce a ineficiencia, altos costos operativos y desafíos metalúrgicos.

Flexibilidad frente a eficiencia

El horno sin núcleo ofrece la máxima flexibilidad. Puede fundir diferentes materiales consecutivamente y apagar el horno cuando no esté en uso. Esta flexibilidad tiene el costo de una eficiencia eléctrica ligeramente menor en comparación con un horno de canal que opera en condiciones ideales.

El horno de canal ofrece una eficiencia eléctrica superior, pero solo cuando mantiene un volumen estable de metal continuamente. Es muy inflexible, ya que apagarlo es una operación importante que requiere drenar el talón fundido.

Arranques en frío y metalurgia

Un horno sin núcleo puede fundir una carga a partir de chatarra sólida a temperatura ambiente. Esta es su mayor ventaja operativa para la mayoría de las fundiciones. La acción de agitación electromagnética dentro del crisol también proporciona una excelente homogeneidad metalúrgica para crear aleaciones.

Un horno de canal no se puede arrancar en frío. Debe llenarse previamente con metal fundido para funcionar. Esto lo hace completamente inadecuado para trabajos intermitentes o para instalaciones que no operan 24/7.

Tomar la decisión correcta para su proceso

Su selección debe basarse enteramente en sus requisitos operativos, no en la tecnología del horno en sí.

- Si su enfoque principal es la fusión por lotes, el desarrollo de aleaciones o los arranques frecuentes: Un horno de inducción sin núcleo es la opción clara por su flexibilidad inigualable.

- Si su enfoque principal es retener continuamente volúmenes muy grandes de una sola aleación: Un horno de inducción de canal proporcionará la mayor eficiencia energética para esta tarea específica.

- Si su enfoque principal es la investigación a pequeña escala o la fabricación de piezas especializadas: Probablemente utilizará un horno sin núcleo, posiblemente en un factor de forma específico como un tubo de pequeña capacidad o un diseño de horno dividido.

En última instancia, hacer coincidir el principio operativo fundamental del horno con su objetivo de producción es la decisión más crítica que tomará.

Tabla de resumen:

| Característica | Horno de inducción sin núcleo | Horno de inducción de canal |

|---|---|---|

| Diseño | Crisol con bobina, sin núcleo de hierro | Núcleo de hierro con efecto transformador, requiere canal de metal fundido |

| Método de calentamiento | Inducción directa en la carga | Calentamiento en el canal, circula hacia el baño |

| Capacidad de arranque en frío | Sí | No |

| Flexibilidad | Alta (procesamiento por lotes, cambios de aleación) | Baja (operación continua) |

| Eficiencia | Moderada | Alta para retener grandes volúmenes |

| Aplicaciones clave | Fundición a la cera perdida, aleaciones personalizadas, metales preciosos | Grandes fundiciones, acerías para retención y sobrecalentamiento |

¿Tiene dificultades para elegir el horno de inducción adecuado para su laboratorio? KINTEK aprovecha una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura, incluidos hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD. Con sólidas capacidades de personalización profunda, podemos satisfacer con precisión sus requisitos experimentales únicos para la fusión por lotes o procesos continuos. Contáctenos hoy para mejorar su eficiencia y lograr resultados superiores.

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno de mufla de laboratorio con elevación inferior

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Cómo funciona el proceso de Fusión por Inducción al Vacío (VIM)? Logre una Pureza y Control Metálico Superiores

- ¿Cuáles son las funciones principales del horno de fusión por inducción de alto vacío (VIM)? Optimizar la purificación de la superaleación DD5

- ¿Cómo ha impactado la fundición al vacío en el desarrollo de las superaleaciones? Desbloquee mayor resistencia y pureza

- ¿Cómo contribuye la tecnología de fusión al vacío a la sostenibilidad? Aumentar la durabilidad y la eficiencia del reciclaje

- ¿Qué es la tecnología de fusión por inducción al vacío y por qué es importante? Logre metales de alta pureza para aplicaciones críticas