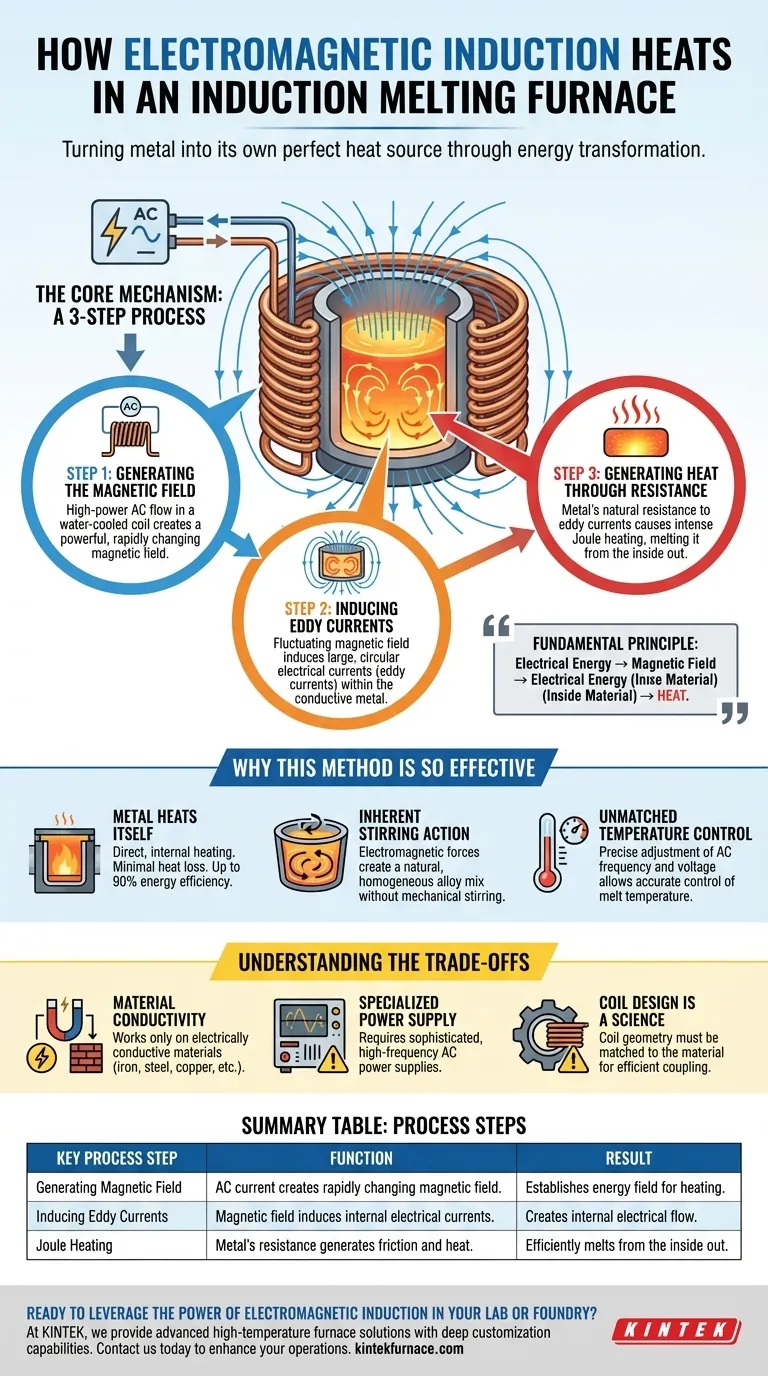

En esencia, un horno de fusión por inducción utiliza la inducción electromagnética para convertir el metal que se va a fundir en su propia fuente de calor. Una corriente alterna (CA) en una bobina de cobre genera un campo magnético potente y que cambia rápidamente, lo que a su vez crea grandes corrientes eléctricas, conocidas como corrientes de Foucault (o corrientes parásitas), directamente dentro del metal conductor. La resistencia natural del metal a estas corrientes genera un calor intenso, lo que provoca que se funda de adentro hacia afuera.

El principio fundamental es la transformación: la energía eléctrica se convierte en un campo magnético, que luego se convierte de nuevo en energía eléctrica dentro del material objetivo, donde finalmente se convierte en calor. Este método de calentamiento directo y sin contacto es lo que hace que los hornos de inducción sean excepcionalmente eficientes y controlables.

El Mecanismo Central del Calentamiento por Inducción

Para comprender el proceso, es mejor dividirlo en tres pasos físicos distintos. Cada paso es una conversión de energía de una forma a otra.

Paso 1: Generación del Campo Magnético

Un horno de inducción comienza con una fuente de alimentación de CA de alta potencia conectada a una bobina de cobre grande y refrigerada por agua. Esta bobina generalmente rodea un crisol que contiene la carga metálica.

Cuando la CA fluye a través de esta bobina, genera un campo magnético potente y dinámico que cambia constantemente y rápidamente su polaridad e intensidad. El diseño de la bobina es fundamental para concentrar este campo magnético dentro del material objetivo.

Paso 2: Inducción de Corrientes de Foucault

Este campo magnético fluctuante penetra el metal eléctricamente conductor dentro del crisol. Según la Ley de Inducción de Faraday, un campo magnético cambiante inducirá una corriente eléctrica en cualquier conductor colocado dentro de él.

Estas corrientes inducidas se denominan corrientes de Foucault. Son bucles circulares de corriente eléctrica que se forman completamente dentro de la masa del metal, reflejando la forma de la bobina externa.

Paso 3: Generación de Calor a Través de la Resistencia

Todos los materiales conductores tienen cierto nivel de resistencia eléctrica. A medida que las grandes corrientes de Foucault se ven forzadas a fluir a través del metal, encuentran esta resistencia.

Esta oposición al flujo de electricidad genera una fricción inmensa a nivel molecular, un fenómeno conocido como calentamiento por efecto Joule. Esta fricción se convierte directamente en energía térmica, elevando rápidamente la temperatura del metal por encima de su punto de fusión.

Por Qué Este Método es Tan Efectivo

La elegancia del calentamiento por inducción no reside solo en su capacidad para generar calor, sino en las características únicas del proceso. Esto lo separa de los hornos tradicionales alimentados por combustible o de arco.

El Metal se Calienta a Sí Mismo

A diferencia de los hornos convencionales que calientan una cámara y dependen de la radiación o la convección para transferir calor al material, un horno de inducción calienta el material directamente. Los componentes del horno, como el crisol y la bobina, permanecen relativamente fríos. Esto minimiza la pérdida de calor y aumenta drásticamente la eficiencia energética, alcanzando a menudo hasta el 90%.

Acción de Agitación Inherente

Los potentes campos magnéticos y las corrientes de Foucault crean un efecto de agitación natural dentro del metal fundido. Esta agitación electromagnética asegura una mezcla de aleación más homogénea y consistente sin necesidad de equipo mecánico, mejorando la calidad final del material fundido.

Control de Temperatura Inigualable

La cantidad de calor generado es directamente proporcional a la potencia suministrada a la bobina. Al ajustar con precisión la frecuencia y el voltaje de la fuente de alimentación de CA, los operadores pueden controlar la temperatura de la fusión con una precisión increíble. Esto evita el sobrecalentamiento y la pérdida de valiosos elementos de aleación.

Comprensión de las Compensaciones

Aunque es potente, el método de inducción tiene requisitos y limitaciones específicas que son fundamentales de comprender para una aplicación adecuada.

La Limitación Principal: Conductividad del Material

El calentamiento por inducción solo funciona en materiales eléctricamente conductores. Metales como el hierro, el acero, el cobre y el aluminio son ideales. Los materiales no conductores como la cerámica o los plásticos no pueden calentarse directamente con este método. Para fundirlos, se debe utilizar un crisol conductor (como el grafito), que luego se calienta por inducción y transfiere su calor al material no conductor en su interior.

La Necesidad de una Fuente de Alimentación Especializada

Los hornos de inducción no se pueden simplemente enchufar a una toma de corriente estándar. Requieren fuentes de alimentación sofisticadas y de alta potencia que puedan suministrar corriente alterna de alta frecuencia controlada con precisión. Este equipo representa una parte significativa del costo y la complejidad del horno.

El Diseño de la Bobina es una Ciencia

La eficiencia de todo el sistema depende en gran medida de la geometría de la bobina de inducción. La bobina debe diseñarse y ajustarse cuidadosamente al tamaño, la forma y el tipo de material que se va a fundir para garantizar que el campo magnético se acople eficazmente. Una bobina mal diseñada desperdiciará energía y dará como resultado un rendimiento deficiente.

Tomar la Decisión Correcta para su Objetivo

Comprender los principios del calentamiento por inducción le permite aprovechar sus beneficios para objetivos operativos específicos.

- Si su enfoque principal es la eficiencia del proceso: El mecanismo de calentamiento directo e interno de la inducción ofrece la tasa de conversión de energía más alta posible, reduciendo drásticamente la energía desperdiciada en comparación con los hornos alimentados por combustible.

- Si su enfoque principal es la calidad del material: La agitación electromagnética y el control preciso de la temperatura aseguran una fusión altamente homogénea y previenen la pérdida de elementos críticos de aleación.

- Si su enfoque principal es la seguridad laboral y el impacto ambiental: La inducción es un proceso limpio sin subproductos de combustión, lo que conduce a una mejor calidad del aire y una reducción significativa de las emisiones de carbono.

Al convertir el material en su propia fuente de calor perfecta, la inducción electromagnética proporciona un nivel de control y eficiencia que otras tecnologías de calentamiento no pueden igualar.

Tabla Resumen:

| Paso Clave del Proceso | Función | Resultado |

|---|---|---|

| Generación del Campo Magnético | La corriente alterna en una bobina de cobre crea un campo magnético que cambia rápidamente. | Establece el campo de energía para el calentamiento. |

| Inducción de Corrientes de Foucault | El campo magnético induce corrientes eléctricas circulares (corrientes de Foucault) dentro del metal conductor. | Crea un flujo eléctrico interno dentro del propio material. |

| Calentamiento por Efecto Joule | La resistencia del metal a las corrientes de Foucault genera fricción intensa y calor. | Funde eficientemente el metal de adentro hacia afuera. |

¿Listo para aprovechar el poder de la inducción electromagnética en su laboratorio o fundición?

En KINTEK, aprovechamos nuestras excepcionales capacidades de I+D y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye Hornos de Fusión por Inducción, Hornos de Mufla, Hornos de Tubo y Hornos de Vacío y Atmósfera, se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos únicos de experimentación y producción.

Ya sea que su enfoque esté en la eficiencia del proceso, la calidad del material o la seguridad laboral, nuestro equipo puede diseñar un sistema que convierta sus materiales conductores en su propia fuente de calor perfecta. Contáctenos hoy para discutir cómo nuestra tecnología de calentamiento por inducción puede mejorar sus operaciones.

Póngase en contacto con nuestros expertos para encontrar su solución

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Qué es la tecnología de fusión por inducción al vacío y por qué es importante? Logre metales de alta pureza para aplicaciones críticas

- ¿Cuáles son las aplicaciones comunes de la Fusión por Inducción al Vacío? Esencial para metales y aleaciones de alto rendimiento

- ¿Cuáles son las funciones principales del horno de fusión por inducción de alto vacío (VIM)? Optimizar la purificación de la superaleación DD5

- ¿Cuál es el propósito del equipo de fusión, fundición y refundición al vacío? Lograr metales de alta pureza para aplicaciones críticas

- ¿Cómo funciona el proceso de Fusión por Inducción al Vacío (VIM)? Logre una Pureza y Control Metálico Superiores