La principal ventaja es el control absoluto sobre la química y la estructura de la aleación. Un horno de inducción al vacío de frecuencia media resuelve los dos desafíos más críticos en la fusión de Bronce de Níquel-Aluminio (NAB): la pérdida oxidativa de elementos reactivos y la separación de elementos pesados. Al combinar un entorno de vacío para proteger la química con agitación electromagnética para homogeneizar la estructura, este método produce aleaciones de alta pureza que los hornos de arco eléctrico o de gas convencionales no pueden replicar.

Conclusión Clave La fusión convencional a menudo tiene problemas con las densidades y puntos de fusión contrastantes de los componentes de NAB. La inducción al vacío de frecuencia media supera esto al prevenir la pérdida de ingredientes activos como el aluminio, al tiempo que fuerza la difusión uniforme de hierro y níquel a través de la agitación electromagnética.

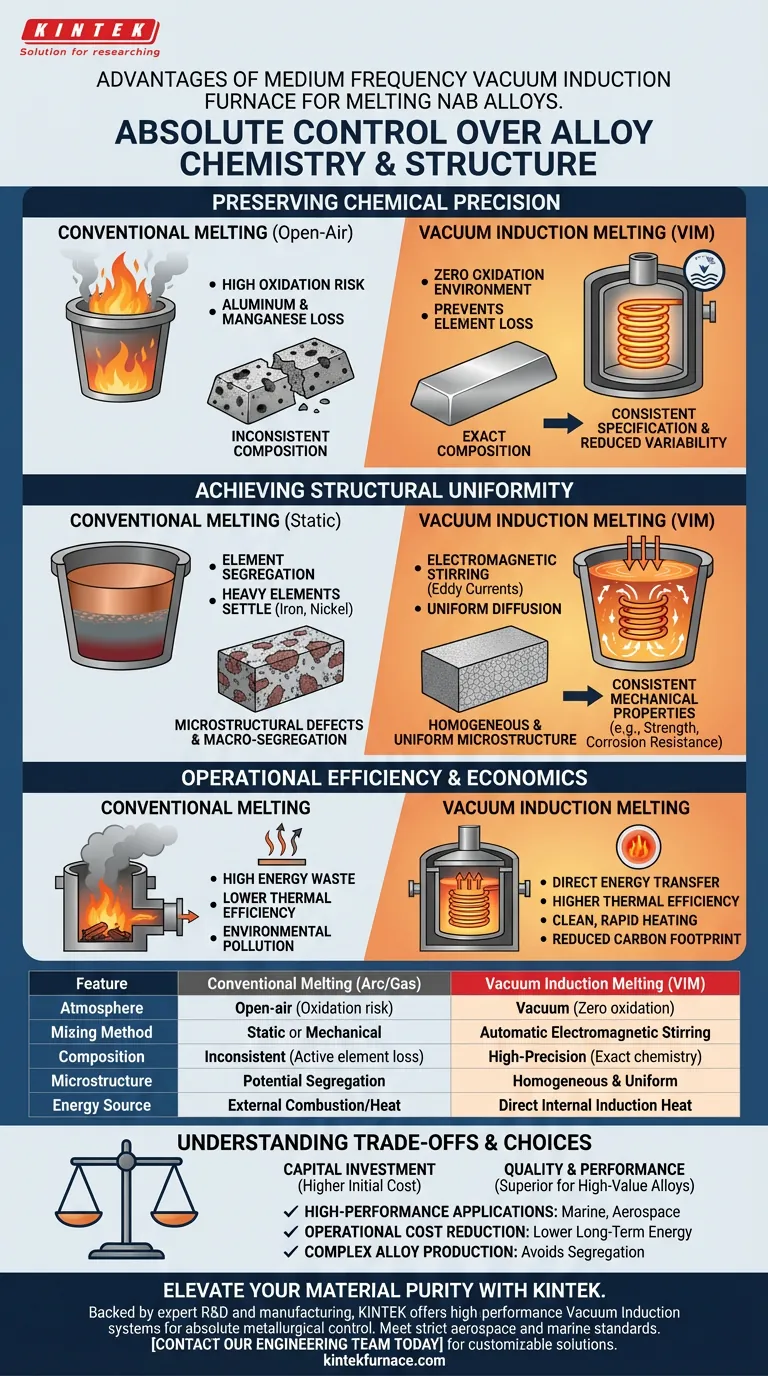

Preservación de la Precisión Química

La química del Bronce de Níquel-Aluminio es delicada. Lograr las propiedades mecánicas correctas requiere mantener proporciones exactas de elementos reactivos, lo cual es difícil en entornos de aire abierto.

Prevención de la Pérdida Oxidativa

El aluminio y el manganeso son elementos activos críticos para las aleaciones NAB. En la fusión convencional, las altas temperaturas hacen que estos elementos se oxiden rápidamente al exponerse al aire.

Un entorno de vacío elimina el oxígeno de la ecuación. Esto previene eficazmente la quema de estos elementos activos, asegurando que el material que introduce en el horno sea el material que termina en la fundición.

Garantía de Composición Exacta

Dado que la oxidación se minimiza, los fabricantes no necesitan "sobrecargar" la fusión con aluminio adicional para compensar las pérdidas previstas.

Esto permite un control preciso sobre la composición química. Se logra la especificación objetivo de manera consistente, reduciendo la variabilidad que a menudo se observa en lotes fundidos mediante métodos de arco eléctrico o cubilote.

Logro de Uniformidad Estructural

Las aleaciones NAB contienen elementos con puntos de fusión y densidades muy diferentes. El aspecto de "frecuencia media" del horno aborda el desafío físico de mezclar estos componentes.

La Mecánica de la Agitación Electromagnética

La inducción de frecuencia media genera corrientes de Foucault dentro del metal fundido. Estas corrientes crean un fuerte efecto de convección natural conocido como agitación electromagnética.

A diferencia de los métodos de fusión estática, esto fuerza al fundido a moverse vigorosamente. Mezcla la aleación continuamente sin necesidad de paletas mecánicas o inyección de gas, que pueden introducir contaminantes.

Difusión de Elementos de Alto Punto de Fusión

El hierro y el níquel son esenciales para la resistencia de NAB, pero tienen altos puntos de fusión y son más densos que la matriz de cobre.

En los hornos convencionales, estos elementos pesados pueden asentarse o agruparse, lo que lleva a la segregación. El efecto de agitación electromagnética promueve la difusión uniforme de hierro y níquel a través de la matriz de cobre.

Eliminación de Defectos Microestructurales

Al mantener los elementos pesados suspendidos y distribuidos, el proceso reduce la macrosegregación.

Esto da como resultado una microestructura uniforme en todo el lingote o la fundición. Una estructura homogénea asegura que las propiedades mecánicas, como la resistencia a la tracción y la resistencia a la corrosión, sean consistentes en todo el componente.

Eficiencia Operacional y Economía

Más allá de la calidad del material, la tecnología de inducción ofrece claras ventajas operativas sobre los métodos tradicionales de combustión o arco eléctrico.

Transferencia Directa de Energía

Los hornos tradicionales pierden una cantidad significativa de energía a través de la disipación de calor al aire circundante.

Los hornos de inducción calientan el metal directamente a través de campos electromagnéticos. Esto concentra casi toda la energía en fundir el material, lo que lleva a una mayor eficiencia térmica y una menor pérdida de energía.

Limpieza y Rapidez

La fusión por inducción proporciona capacidades de calentamiento rápido.

Dado que no depende de la combustión, elimina la contaminación ambiental asociada con la quema de propano o coque. Esto crea un entorno de trabajo más limpio y seguro y reduce la huella de carbono de la operación.

Comprender las Compensaciones

Si bien la inducción al vacío de frecuencia media es superior en calidad, es importante reconocer dónde encaja en la jerarquía de producción.

Capital vs. Calidad

Esta tecnología representa una inversión significativa en comparación con simples crisoles a gas. Se justifica mejor cuando las especificaciones del material son estrictas y el costo de falla de la fundición es alto.

Límites del Procesamiento por Lotes

La fusión por inducción al vacío es típicamente un proceso por lotes. Si bien es excelente para aleaciones de alto valor, puede que no iguale el volumen de producción de los métodos de colada continua utilizados para productos de cobre de menor grado.

Tomar la Decisión Correcta para Su Proyecto

La decisión de cambiar a la inducción al vacío de frecuencia media depende de las demandas específicas de su aplicación final.

- Si su enfoque principal son las Aplicaciones de Alto Rendimiento: Utilice este tipo de horno para garantizar la exactitud composicional y la integridad estructural requeridas para componentes marinos o aeroespaciales.

- Si su enfoque principal es la Reducción de Costos Operacionales: Aproveche la alta eficiencia térmica y la menor necesidad de refundición para reducir los costos de energía y mano de obra a largo plazo.

- Si su enfoque principal es la Producción de Aleaciones Complejas: Confíe en la capacidad de agitación electromagnética para mezclar elementos con densidades muy diferentes que de otro modo se segregarían.

En última instancia, esta tecnología transforma la fusión de metales de un simple proceso de calentamiento a una operación precisa de ingeniería química.

Tabla Resumen:

| Característica | Fusión Convencional (Arco/Gas) | Fusión por Inducción al Vacío (VIM) |

|---|---|---|

| Atmósfera | Aire abierto (Riesgo de oxidación) | Vacío (Cero oxidación) |

| Método de Mezcla | Estático o Mecánico | Agitación Electromagnética Automática |

| Composición | Inconsistente (Pérdida de elementos activos) | Alta Precisión (Química exacta) |

| Microestructura | Posible Segregación | Homogénea y Uniforme |

| Fuente de Energía | Combustión/Calor Externo | Calor de Inducción Interno Directo |

Mejore la Pureza de su Material con KINTEK

No permita que la pérdida oxidativa o la segregación de elementos comprometan sus aleaciones NAB de alto rendimiento. Respaldado por I+D y fabricación de expertos, KINTEK ofrece sistemas de Inducción al Vacío, Tubo y Muffle de alto rendimiento diseñados para brindarle control absoluto sobre sus resultados metalúrgicos. Ya sea que necesite un horno de laboratorio estándar o un sistema de alta temperatura totalmente personalizable, nuestra tecnología garantiza que sus materiales cumplan con los más estrictos estándares aeroespaciales y marinos.

Contacte a Nuestro Equipo de Ingeniería Hoy Mismo para discutir cómo nuestros sistemas de vacío personalizables pueden optimizar su proceso de fusión.

Guía Visual

Referencias

- Yinxun Tan, Zhao Yizhi. Effect of Al/Ni Ratio on the Microstructure and Properties of Nickel–Aluminum Bronze Alloys. DOI: 10.3390/ma17061330

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de Tubo de Condensación para Extracción y Purificación de Magnesio

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

La gente también pregunta

- ¿Qué otras aleaciones metálicas se benefician del horno de inducción al vacío? Desbloquee la pureza para metales reactivos y aleaciones especiales

- ¿Cómo se utilizan los hornos de fundición al vacío en la industria médica? Garantizar la pureza y la precisión para los dispositivos médicos

- ¿Cuáles son las cinco principales aplicaciones de los hornos de inducción? Desbloquee la fusión de precisión para metales de alto valor

- ¿Cuál es la función de un Horno de Arco Magnético Controlado al Vacío en aleaciones AFA? Garantiza pureza y uniformidad

- ¿Qué papel juega un horno de inducción al vacío en la eliminación de impurezas de fósforo del silicio? Refinación avanzada de vapor

- ¿Cómo se compara el calentamiento por inducción con los hornos de resistencia en la descomposición del amoníaco? Experimente un control dinámico de precisión

- ¿Cómo mejora el calentamiento por inducción la calidad del producto? Logre precisión, velocidad y consistencia

- ¿Qué se debe considerar al seleccionar un horno de fusión por inducción? Factores clave para un rendimiento óptimo