Más allá de las superaleaciones, muchos otros materiales avanzados dependen del horno de inducción al vacío (VIM) para lograr las propiedades requeridas. Estos incluyen metales reactivos como el titanio y el circonio, materiales de alta pureza como los aceros especiales y las aleaciones magnéticas, y una gama de otras aleaciones donde la contaminación atmosférica sería catastrófica para el rendimiento. El VIM se elige cuando la composición química y la pureza del metal final no son negociables.

El principio central no se trata de nombres de aleaciones específicas, sino de una necesidad específica: el VIM es la solución para cualquier aleación cuyo rendimiento sea críticamente sensible a la contaminación por gases atmosféricos como el oxígeno y el nitrógeno, o cuyas propiedades finales dependan de una pureza ultra alta y un control químico preciso.

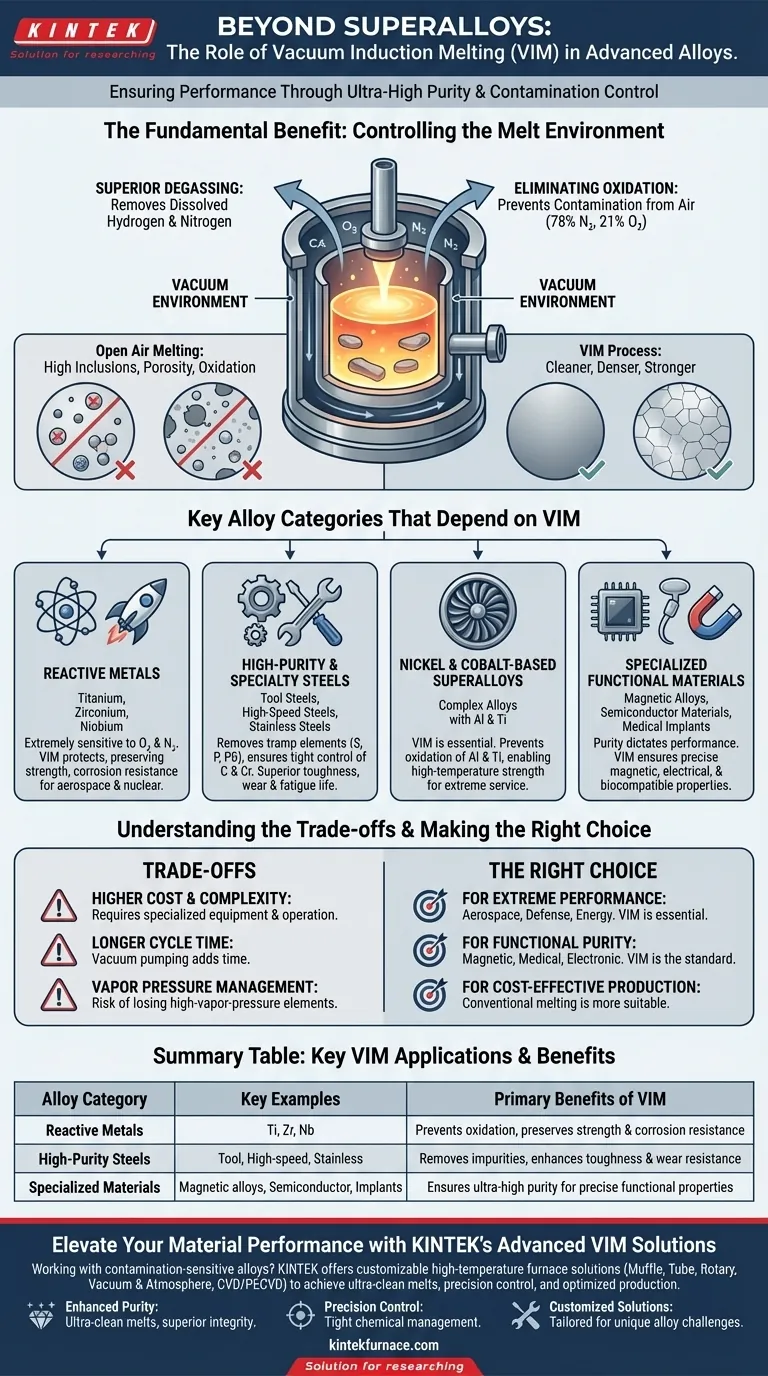

El beneficio fundamental: controlar el entorno de fusión

El poder del VIM proviene de realizar todo el proceso de fusión dentro de un vacío. Esto cambia fundamentalmente la metalurgia en comparación con la fusión al aire libre.

Eliminación de la oxidación y la contaminación

Fundir metal al aire lo expone a aproximadamente un 78% de nitrógeno y un 21% de oxígeno. Muchos elementos valiosos de aleación, como el aluminio, el titanio y el cromo, tienen una alta afinidad por el oxígeno y forman óxidos fácilmente.

Estos óxidos se convierten en inclusiones (impurezas) dentro de la matriz metálica, actuando como puntos de tensión microscópicos que pueden iniciar grietas y provocar fallos prematuros. El vacío en un horno VIM elimina estos gases, evitando que se produzca la oxidación.

Permitiendo una desgasificación superior

El metal fundido puede contener una cantidad significativa de gases disueltos, especialmente hidrógeno y nitrógeno. A medida que el metal se solidifica, su capacidad para retener estos gases disminuye drásticamente, lo que provoca la formación de poros y huecos.

Esta porosidad degrada gravemente las propiedades mecánicas del componente final. El entorno de vacío del VIM extrae activamente estos gases disueltos del baño fundido, lo que da como resultado un producto final más limpio, denso y resistente.

Categorías clave de aleaciones que dependen del VIM

Basándose en la necesidad de pureza y control atmosférico, varias familias de aleaciones se producen o refinan casi exclusivamente mediante VIM.

Metales reactivos

Metales como el titanio, el circonio y el niobio son extremadamente reactivos. Cuando están fundidos, actúan como esponjas para el oxígeno y el nitrógeno, lo que los hace quebradizos e inutilizables si se funden al aire.

El VIM es uno de los pocos métodos que puede fundir estos materiales mientras los protege de la contaminación atmosférica, preservando su resistencia única, resistencia a la corrosión y propiedades a alta temperatura para aplicaciones aeroespaciales y nucleares.

Aceros de alta pureza y especiales

Esta categoría incluye aceros para herramientas, aceros rápidos y ciertos aceros inoxidables. Aunque se pueden fabricar mediante otros métodos, el VIM se utiliza cuando se requiere la máxima limpieza y rendimiento.

El proceso elimina elementos extraños indeseables como azufre, fósforo y plomo, y permite un control extremadamente estricto sobre los elementos clave de aleación como el carbono y el cromo. Esto da como resultado una tenacidad superior, resistencia al desgaste y vida a la fatiga.

Superaleaciones a base de níquel y cobalto

Aunque preguntó por otras aleaciones, ninguna discusión sobre VIM está completa sin mencionar las superaleaciones. Son el material VIM por excelencia por una razón.

Su resistencia a altas temperaturas depende de elementos reactivos como el aluminio y el titanio. El VIM es la única forma de fundir estas aleaciones complejas sin oxidar estos elementos críticos, asegurando la formación de las fases de endurecimiento necesarias para las palas de turbina de los motores a reacción y otros componentes de servicio extremo.

Materiales funcionales especializados

Este grupo incluye materiales donde la pureza dicta directamente el rendimiento. Las aleaciones magnéticas, los materiales para la fabricación de semiconductores y las aleaciones para implantes médicos entran en esta categoría.

Incluso las impurezas minúsculas pueden alterar drásticamente la permeabilidad magnética, la conductividad eléctrica o la biocompatibilidad de una aleación. El VIM proporciona el entorno de pureza ultra alta necesario para lograr estas propiedades funcionales precisas de manera confiable.

Comprensión de las compensaciones del VIM

Aunque es potente, el VIM no es la opción predeterminada para toda la producción de metales. Su precisión conlleva claras compensaciones que deben considerarse.

Costo y complejidad

Los hornos VIM son significativamente más caros de construir y operar que los hornos de fusión al aire. La necesidad de cámaras de vacío robustas, bombas potentes y controles sofisticados añade un costo de capital y operativo sustancial.

Tiempo de ciclo

Lograr un vacío profundo no es instantáneo. El tiempo necesario para evacuar la cámara antes de que pueda comenzar la fusión hace que el proceso general sea más lento y menos adecuado para la producción de gran volumen y bajo costo en comparación con los métodos convencionales.

Limitaciones de la presión de vapor

Bajo vacío, los elementos con una alta presión de vapor (como el manganeso o el plomo) pueden "hervir" más fácilmente desde el baño fundido. Si bien los operadores de VIM pueden controlar esto rellenando la cámara con una presión parcial de gas inerte, es un parámetro de proceso crítico que debe gestionarse cuidadosamente para evitar la pérdida de elementos clave de aleación.

Tomar la decisión correcta para su objetivo

La selección de un proceso de fusión depende totalmente de la sensibilidad de la aleación y de los requisitos de uso final del componente.

- Si su enfoque principal es el rendimiento en entornos extremos: El VIM es esencial para crear superaleaciones y metales reactivos limpios y robustos para aplicaciones aeroespaciales, de defensa y de energía.

- Si su enfoque principal es la pureza del material para propiedades funcionales: El VIM es el estándar para producir aleaciones de grado magnético, médico o electrónico donde las impurezas paralizarían el rendimiento.

- Si su enfoque principal es la producción rentable de aleaciones comunes: Es probable que el VIM no sea necesario y sea demasiado caro; la fusión al aire convencional o la descarburación por oxígeno y argón (AOD) son más adecuadas.

En última instancia, la elección del VIM es una decisión de ingeniería deliberada para invertir en la pureza del material para garantizar la integridad y el rendimiento del componente final.

Tabla de resumen:

| Categoría de aleación | Ejemplos clave | Beneficios principales del VIM |

|---|---|---|

| Metales reactivos | Titanio, Circonio, Niobio | Previene la oxidación, preserva la resistencia y la resistencia a la corrosión |

| Aceros de alta pureza | Aceros para herramientas, Aceros rápidos, Aceros inoxidables | Elimina impurezas, mejora la tenacidad y la resistencia al desgaste |

| Materiales funcionales especializados | Aleaciones magnéticas, Materiales para semiconductores, Implantes médicos | Asegura una pureza ultra alta para propiedades funcionales precisas |

Mejore el rendimiento de su material con las soluciones avanzadas de horno de inducción al vacío de KINTEK

¿Está trabajando con metales reactivos, aceros de alta pureza o aleaciones especializadas donde el control de la contaminación es fundamental? KINTEK aprovecha una investigación y desarrollo excepcionales y la fabricación interna para proporcionar soluciones de hornos de alta temperatura avanzados adaptados a sus necesidades. Nuestra línea de productos, que incluye hornos de muffle, tubulares, rotatorios, hornos de vacío y de atmósfera, y sistemas CVD/PECVD, se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos únicos de experimentación y producción.

Al elegir KINTEK, usted se beneficia de:

- Pureza mejorada: Logre fusiones ultralimpias libres de gases atmosféricos como oxígeno y nitrógeno, lo que garantiza una integridad superior del material.

- Control de precisión: Obtenga una gestión estricta de la composición química para aleaciones sensibles a las impurezas, lo que mejora el rendimiento en entornos extremos.

- Soluciones personalizadas: Obtenga hornos diseñados para manejar desafíos específicos de aleación, desde limitaciones de presión de vapor hasta optimización del tiempo de ciclo.

No permita que la contaminación comprometa sus resultados: contáctenos hoy para discutir cómo nuestra experiencia en VIM puede impulsar sus innovaciones.

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Cuál es el propósito del equipo de fusión, fundición y refundición al vacío? Lograr metales de alta pureza para aplicaciones críticas

- ¿Cuáles son las funciones principales del horno de fusión por inducción de alto vacío (VIM)? Optimizar la purificación de la superaleación DD5

- ¿Cómo funciona el proceso de Fusión por Inducción al Vacío (VIM)? Logre una Pureza y Control Metálico Superiores

- ¿Cómo contribuye la tecnología de fusión al vacío a la sostenibilidad? Aumentar la durabilidad y la eficiencia del reciclaje

- ¿Cuáles son algunas aplicaciones comunes de la fusión y fundición por inducción al vacío (VIM&C)? Esencial para las industrias aeroespacial, médica y nuclear