Vacuum Furnace

Horno de fusión de inducción de vacío y horno de fusión de arco

Número de artículo : KT-VI

El precio varía según Especificaciones y personalizaciones

- Temperatura máxima

- 2000 ℃

- Capacidad efectiva del crisol (Acero)

- 20kgs

- Vacío máximo de fusión

- 7×10-3Pa

Envío:

Contáctanos para obtener detalles de envío. ¡Disfruta! Garantía de envío a tiempo.

Por Qué Elegirnos

Socio ConfiableProceso de pedido fácil, productos de calidad y soporte dedicado para el éxito de su negocio.

Descubra el avanzado horno de fusión por inducción al vacío de KINTEK

El horno de fusión por inducción en vacío de KINTEK está diseñado para ofrecer un rendimiento superior en la fusión de metales y aleaciones en condiciones de vacío o gas inerte controladas con precisión. Aprovechando nuestra I+D excepcional y fabricación propia KINTEK ofrece a diversos laboratorios y clientes industriales soluciones avanzadas de hornos de alta temperatura . Este horno especializado, capaz de alcanzar temperaturas de hasta 2000℃, es crucial para aplicaciones que exigen una gran pureza, como la fundición de componentes aeronáuticos y el refinado de metales de gran pureza.

Nuestra completa línea de productos va más allá de este modelo e incluye hornos de mufla, hornos tubulares, hornos rotativos, otros hornos de vacío y atmósfera especializados y sofisticados sistemas CVD/PECVD/MPCVD. Lo que realmente diferencia a KINTEK es nuestra gran capacidad de personalización lo que nos permite adaptar con precisión las soluciones para satisfacer sus necesidades experimentales o de producción únicas.

Explore las características y especificaciones detalladas a continuación. Si está listo para mejorar sus capacidades de procesamiento de materiales o tiene necesidades específicas, por favor póngase en contacto con nosotros para hablar de su proyecto .

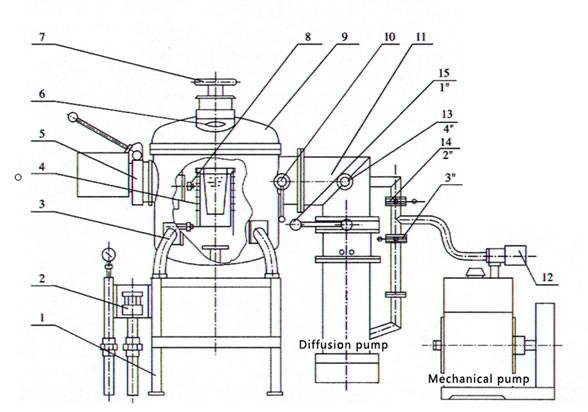

Detalles y piezas

Estructura del horno(1. Base 2. Sistema de refrigeración por agua 3. Pila del horno 4. Inductor 5.Cojinete giratorio de sellado 6.Ventana de observación 7.Alimentador 8.Electrodo 9.Tapas de estufa 10.Medición de temperatura 11.Sistema de vacío 12.Válvula solenoide de vacío inflable 13.Válvula de ventilación 14.Φ50 Válvula de vacío 15.Φ300)

Descripción general del producto y características principales

El horno de fusión por inducción en vacío es un equipo especializado diseñado para fundir y colar metales en condiciones de vacío o gas inerte. Utiliza una bobina de inducción refrigerada por agua y revestimiento refractario, crucial para procesos que requieren alta pureza y control preciso de la temperatura, operando a temperaturas de hasta 2000℃. Este horno es especialmente beneficioso para fundir metales y aleaciones activos valiosos, evitar reacciones con inclusiones no metálicas y eliminar gases disueltos y contaminantes nocivos de los metales fundidos. Entre sus principales características se incluyen:

- Camisa de acero hermética refrigerada por agua: El horno está equipado con una camisa de acero hermética y refrigerada por agua que puede soportar el vacío necesario para el procesamiento, garantizando un entorno estable y controlado para la fusión.

- Sistema de calentamiento por inducción: Utilizando calentamiento por inducción de media frecuencia, el horno puede alcanzar temperaturas de hasta 2000℃, lo que lo hace adecuado para fundir una amplia gama de metales y aleaciones, incluyendo níquel, aceros especiales y aleaciones de alta temperatura.

- Crisol y revestimiento refractario: El metal se funde en un crisol alojado en una bobina de inducción refrigerada por agua, y el horno está revestido con refractarios adecuados para mejorar la durabilidad y el rendimiento.

- Colada en vacío y con gas inerte: El metal fundido puede verterse o colarse en entornos de vacío o gas inerte, lo que proporciona flexibilidad en el procesamiento y garantiza la pureza del producto final.

- Funciones avanzadas: Dependiendo del tamaño y el modelo, el horno puede incluir mecanismos de inclinación y vertido, cámaras de colada, puertos de muestreo e instalaciones de manipulación de moldes con sistemas de enclavamiento de vacío, lo que mejora la automatización y la precisión en el proceso de fusión.

El conjunto de estas características garantiza una fusión y colada de metales de alta calidad, lo que convierte al horno de fusión por inducción en vacío en una herramienta indispensable para las industrias que requieren precisión y pureza en sus procesos metalúrgicos.

Aplicaciones

El Horno de fusión por inducción en vacío es un equipo especializado utilizado para fundir y colar metales en condiciones de vacío, utilizando principalmente el calentamiento por inducción de media frecuencia. Esta tecnología es crucial en varias industrias de alta tecnología debido a su capacidad para producir metales y aleaciones de gran pureza con un control preciso del entorno de fusión. Entre las principales aplicaciones se incluyen

- Fundición de componentes aeroespaciales

- Fabricación de válvulas complejas para condiciones extremas

- Refinado de metales y aleaciones de gran pureza

- Producción de electrodos para refundición

- Producción de níquel y aceros especiales

- Fabricación de aleaciones de precisión

- Procesado activo de metales

- Desarrollo de aleaciones de alta temperatura

- Creación de material magnético

Principio de funcionamiento

El horno de fusión por inducción en vacío funciona según el principio del calentamiento por inducción de media frecuencia, en el que se crea un entorno de alto vacío para fundir metales. El horno utiliza una bobina de inducción para generar un campo electromagnético alterno, que induce corrientes de Foucault dentro del metal, provocando su calentamiento y fusión. El entorno de vacío evita la oxidación y la contaminación del metal fundido, lo que permite producir aleaciones de gran pureza. Este proceso es especialmente adecuado para fundir aleaciones de alta temperatura, metales activos y materiales que requieren un control preciso de la composición.

Componentes clave del sistema y características de diseño

Nuestro horno de fusión por inducción en vacío incorpora componentes cuidadosamente diseñados para garantizar la fiabilidad, eficiencia y facilidad de uso:

- Cuerpo del horno: El cuerpo y la tapa del horno tienen una capa intermedia refrigerada por agua para garantizar que la temperatura de la superficie del horno no sea demasiado alta. Se puede añadir una puerta lateral opcional en el cuerpo del horno según los requisitos del usuario. La tapa del horno está equipada con un alimentador de aleaciones y una ventana de observación, que permite añadir diferentes aleaciones de materias primas durante la fundición y observar las condiciones de trabajo en el horno.

- Inductor: El inductor del horno está enrollado en una bobina en espiral con tubos de cobre de pared gruesa. La capa exterior de la bobina de inducción está cubierta con un revestimiento cerámico, que aumenta la firmeza y prolonga la vida útil de la bobina al tiempo que garantiza su aislamiento.

- Mecanismo de inclinación del horno: Existen opciones de inclinación del horno manuales, eléctricas e hidráulicas. El ángulo de inclinación del horno está diseñado para inclinarse hacia delante 105 grados y hacia atrás 10 grados, garantizando la ausencia de líquido residual. La velocidad de inclinación del horno se puede ajustar de forma continua.

- Sistema de vacío: Consta de una bomba mecánica, una bomba Roots, una bomba de difusión o una bomba de difusión de refuerzo, válvulas de vacío, manguitos elásticos de amortiguación y tuberías de vacío. La configuración del sistema de vacío se adapta a las propiedades físicas y químicas y al proceso de los materiales de fundición.

- Fuente de alimentación de media frecuencia: Utiliza una unidad de alimentación de frecuencia media IGBT, que permite temperaturas máximas de hasta 2000℃.

- Sistema de control eléctrico: Cuenta con un controlador de pantalla táctil con PLC, instrumento de medición de vacío, instrumento de medición de temperatura, y botones de operación, luces indicadoras, y otros componentes. Permite la operación y control del sistema neumático, sistema de vacío, elevación de la tapa del horno, inclinación del horno, etc.

Beneficios clave y ventajas del proceso

La utilización del horno de fusión por inducción al vacío KINTEK ofrece ventajas significativas para el procesamiento de sus materiales:

- Controlar y ajustar eficazmente la composición de la aleación para producir materiales metálicos o de aleación de alto rendimiento.

- Capaz de inhibir la formación de inclusiones de óxido no metálicas producidas en la solución metálica y fundir piezas de alta calidad.

- La exclusiva función de agitación electromagnética puede evitar eficazmente la segregación de elementos durante la fundición de aleaciones.

- De acuerdo con los diferentes puntos de fusión de los elementos, algunos oligoelementos volátiles nocivos, como el antimonio, telurio, selenio, bismuto, etc., se pueden eliminar a propósito.

Especificaciones técnicas

| Volumen efectivo del crisol | 4L |

|---|---|

| Capacidad efectiva del crisol (acero) | 20kgs |

| Temperatura máxima | 2000 ℃ |

| Vacío máximo de fusión |

|

| Potencia nominal | 60KW |

| Tensión nominal | 375V |

| Frecuencia de alimentación | 50 HZ |

| Frecuencia nominal | 1500~2500HZ |

| Elemento térmico | Bobina de cobre de inducción |

| Sistema de vacío |

|

| Modelo | Capacidad | Temperatura | Vacío | Potencia nominal |

|---|---|---|---|---|

| KT-VI5 | 5kg | 1700 ℃ | 6x10-3Pa | 40Kw |

| KT-VI10 | 10kg | 40Kw | ||

| KT-VI25 | 25kg | 75Kw | ||

| KT-VI50 | 50kg | 100 Kw | ||

| KT-VI100 | 100kg | 160 Kw | ||

| KT-VI200 | 200kg | 200 Kw | ||

| KT-VI500 | 500kg | 500Kw | ||

| La producción de fusión semicontinua se puede personalizar | ||||

Asóciese con KINTEK para sus necesidades de hornos de alta temperatura

Los hornos de fusión por inducción al vacío de KINTEK ofrecen una precisión y pureza inigualables para sus exigentes aplicaciones. Con nuestra experiencia en tecnología de alta temperatura y nuestro compromiso con la personalización, podemos ofrecerle la solución perfecta para sus necesidades de laboratorio o de producción.

¿No encuentra las especificaciones exactas que necesita? Nuestro equipo destaca en la personalización profunda. Póngase en contacto con nosotros para hablar de sus requisitos exclusivos, solicitar un presupuesto u obtener más información sobre cómo nuestros hornos pueden beneficiar su trabajo.

FAQ

¿Cuáles Son Las Principales Aplicaciones De Un Horno De Vacío?

¿Qué Es Un Horno De Inducción De Vacío?

¿Para Qué Se Utiliza Un Horno Dental?

¿Para Qué Se Utiliza Un Horno De Atmósfera?

¿Cuáles Son Las Principales Aplicaciones De Un Horno De Mufla?

¿Cuáles Son Las Principales Características De Un Horno De Vacío?

¿Cuáles Son Las Principales Aplicaciones De Los Hornos De Inducción De Vacío?

¿Cuáles Son Las Principales Características De Un Horno Dental?

¿Cuáles Son Las Principales Características De Un Horno De Atmósfera?

¿Cuáles Son Las Principales Características De Un Horno De Mufla?

¿Cómo Funciona Un Horno De Vacío?

¿Cómo Funciona Un Horno De Inducción Al Vacío?

¿Cómo Funciona Un Horno Dental?

¿Cómo Funciona Un Horno De Atmósfera?

¿Cómo Funciona Un Horno De Mufla?

¿Cuáles Son Las Ventajas De Utilizar Un Horno De Vacío?

¿Cuáles Son Las Ventajas De Utilizar Un Horno De Inducción Al Vacío?

¿Cuáles Son Las Ventajas De Utilizar Un Horno Dental?

¿Cuáles Son Las Ventajas De Utilizar Un Horno De Atmósfera?

¿Cuáles Son Las Ventajas De Utilizar Un Horno De Mufla?

¿Qué Tipos De Materiales Pueden Procesarse En Un Horno De Vacío?

¿Qué Tipos De Hornos De Inducción Al Vacío Existen?

¿Qué Características De Seguridad Debe Tener Un Horno Dental?

¿Qué Tipos De Gases Pueden Utilizarse En Un Horno De Atmósfera?

¿Qué Tipos De Hornos De Mufla Existen?

¿Cuál Es La Diferencia Entre Los Hornos De Vacío De Pared Caliente Y De Pared Fría?

¿Por Qué Es Importante El Control De La Temperatura En Los Hornos De Inducción De Vacío?

¿Qué Tipos De Hornos Dentales Hay Disponibles?

¿De Qué Dispositivos De Seguridad Disponen Los Hornos De Atmósfera Avanzados?

¿Pueden Personalizarse Los Hornos De Vacío Para Aplicaciones Específicas?

¿Qué Materiales Pueden Procesarse En Un Horno De Inducción Al Vacío?

¿Cómo Beneficia El Entorno De Vacío Al Procesamiento De Materiales?

4.9

out of

5

Incredible precision and speed! The furnace melts metals flawlessly, a game-changer for our lab.

4.8

out of

5

Top-notch quality and durability. Worth every penny for our research needs.

4.7

out of

5

Fast delivery and easy setup. The furnace outperforms competitors effortlessly.

4.9

out of

5

Cutting-edge technology with consistent results. Highly recommended for serious metallurgists.

4.8

out of

5

Exceptional value for money. The furnace handles high temperatures like a champ.

4.9

out of

5

Unmatched efficiency and reliability. Our production has never been smoother.

4.7

out of

5

Superior build quality and advanced features. A must-have for any modern foundry.

4.8

out of

5

Impressive performance and minimal maintenance. Exceeded all our expectations.

4.9

out of

5

The furnace arrived ahead of schedule and works like a dream. Perfect for precision melting.

4.8

out of

5

Innovative design and robust construction. A stellar addition to our workshop.

4.7

out of

5

Consistent results and user-friendly controls. Makes complex tasks seem simple.

4.9

out of

5

The furnace’s speed and accuracy are unparalleled. A true industry leader.

4.8

out of

5

Durable and efficient. It’s transformed our metalworking process entirely.

4.9

out of

5

Advanced technology meets reliability. Perfect for high-precision applications.

4.7

out of

5

Quick delivery and flawless operation. The furnace is a joy to work with.

4.8

out of

5

Superior craftsmanship and innovative features. A standout in its category.

4.9

out of

5

The furnace’s performance is stellar. It’s revolutionized our production line.

4.7

out of

5

Reliable and efficient. The perfect tool for demanding metallurgical work.

4.8

out of

5

Exceptional build and advanced tech. It’s a powerhouse in a compact design.

4.9

out of

5

The furnace delivers perfection every time. A brilliant investment for any lab.

SOLICITAR PRESUPUESTO

Nuestro equipo profesional le responderá dentro de un día hábil. ¡Siéntete libre de contactarnos!

Productos relacionados

Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

El horno de sinterización a presión en vacío de KINTEK ofrece una precisión de 2100℃ para cerámica, metales y materiales compuestos. Personalizable, de alto rendimiento y libre de contaminación. ¡Pida presupuesto ahora!

Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

Horno de prensado en caliente por inducción al vacío de 600T para una sinterización precisa. Presión avanzada de 600T, calentamiento a 2200°C, control de vacío/atmósfera. Ideal para investigación y producción.

El horno de sinterización de alambre de molibdeno al vacío de KINTEK destaca en procesos de alta temperatura y alto vacío para sinterización, recocido e investigación de materiales. Consiga un calentamiento preciso a 1700°C con resultados uniformes. Soluciones personalizadas disponibles.

Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

Horno compacto de sinterización de alambre de tungsteno al vacío para laboratorios. Diseño preciso y móvil con integridad de vacío superior. Ideal para la investigación de materiales avanzados. Póngase en contacto con nosotros

Horno de sinterización y soldadura para tratamiento térmico en vacío

Los hornos de soldadura al vacío KINTEK proporcionan uniones limpias y precisas con un control superior de la temperatura. Personalizables para diversos metales, ideales para aplicaciones aeroespaciales, médicas y térmicas. Solicite un presupuesto

Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

Descubra el avanzado Horno de Prensado en Caliente de Tubo al Vacío de KINTEK para sinterizado preciso a alta temperatura, prensado en caliente y unión de materiales. Soluciones personalizables para laboratorios.

Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

Horno tubular de alta presión KINTEK: Calentamiento de precisión hasta 1100°C con control de presión de 15Mpa. Ideal para sinterización, crecimiento de cristales e investigación de laboratorio. Soluciones personalizables disponibles.

Horno de Vacío de Prensa Caliente Máquina de Prensa de Vacío Calentado

Horno de prensado en caliente al vacío KINTEK: Calentamiento y prensado de precisión para una densidad de material superior. Personalizable hasta 2800°C, ideal para metales, cerámica y materiales compuestos. ¡Explore las funciones avanzadas ahora!

Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

Horno tubular CVD de cámara partida con estación de vacío - Horno de laboratorio de 1200°C de alta precisión para la investigación de materiales avanzados. Soluciones personalizables disponibles.

Los hornos tubulares CVD multizona de KINTEK ofrecen un control preciso de la temperatura para la deposición avanzada de películas finas. Ideales para investigación y producción, personalizables según las necesidades de su laboratorio.

Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

El horno tubular CVD de KINTEK ofrece un control preciso de la temperatura hasta 1600°C, ideal para la deposición de películas finas. Personalizable para necesidades de investigación e industriales.

Máquina de horno de prensado en caliente al vacío para laminar y calentar

Prensa de laminación al vacío KINTEK: Encolado de precisión para aplicaciones de obleas, películas finas y LCP. Temperatura máxima de 500°C, presión de 20 toneladas, certificación CE. Soluciones personalizadas disponibles.

Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

Horno de prensado al vacío de precisión para laboratorios: precisión de ±1°C, 1200°C máx., soluciones personalizables. ¡Aumente la eficiencia de la investigación hoy mismo!

Fuelles de vacío de alto rendimiento para una conexión eficaz y un vacío estable en los sistemas

Ventana de observación de ultra alto vacío KF con vidrio de borosilicato de alta calidad para una visión clara en entornos exigentes de 10^-9 Torr. Brida duradera de acero inoxidable 304.

Brida CF KF Conjunto de sellado de paso de electrodos de vacío para sistemas de vacío

Paso de electrodos de vacío con brida CF/KF fiable para sistemas de vacío de alto rendimiento. Garantiza una estanqueidad, conductividad y durabilidad superiores. Opciones personalizables disponibles.

Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

Horno de pre-sinterización y desaglomerado KT-MD para cerámica: control preciso de la temperatura, diseño energéticamente eficiente, tamaños personalizables. Aumente la eficiencia de su laboratorio hoy mismo.

Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

El horno tubular de calentamiento rápido RTP de KINTEK ofrece un control preciso de la temperatura, un calentamiento rápido de hasta 100 °C/s y opciones versátiles de atmósfera para aplicaciones avanzadas de laboratorio.

Ultra alto vacío de acero inoxidable KF ISO CF brida de tubo recto tubo Tee Cross Fitting

Sistemas de tuberías de brida de acero inoxidable de ultra alto vacío KF/ISO/CF para aplicaciones de precisión. Personalizables, duraderos y estancos. ¡Obtenga soluciones expertas ahora!

Horno rotatorio eléctrico Horno rotatorio pequeño para regeneración de carbón activado

Horno eléctrico de regeneración de carbón activado de KINTEK: Horno rotativo automatizado de alta eficiencia para la recuperación sostenible de carbono. Minimice los residuos, maximice el ahorro. Pida presupuesto