Al seleccionar un horno de fusión por inducción, debe evaluar sus requisitos de producción específicos frente a las especificaciones técnicas del horno y los costos operativos a largo plazo. Los factores más críticos son la capacidad y velocidad de fusión que requiere, el tipo de metal que va a fundir, la eficiencia energética del sistema y las características de seguridad incorporadas.

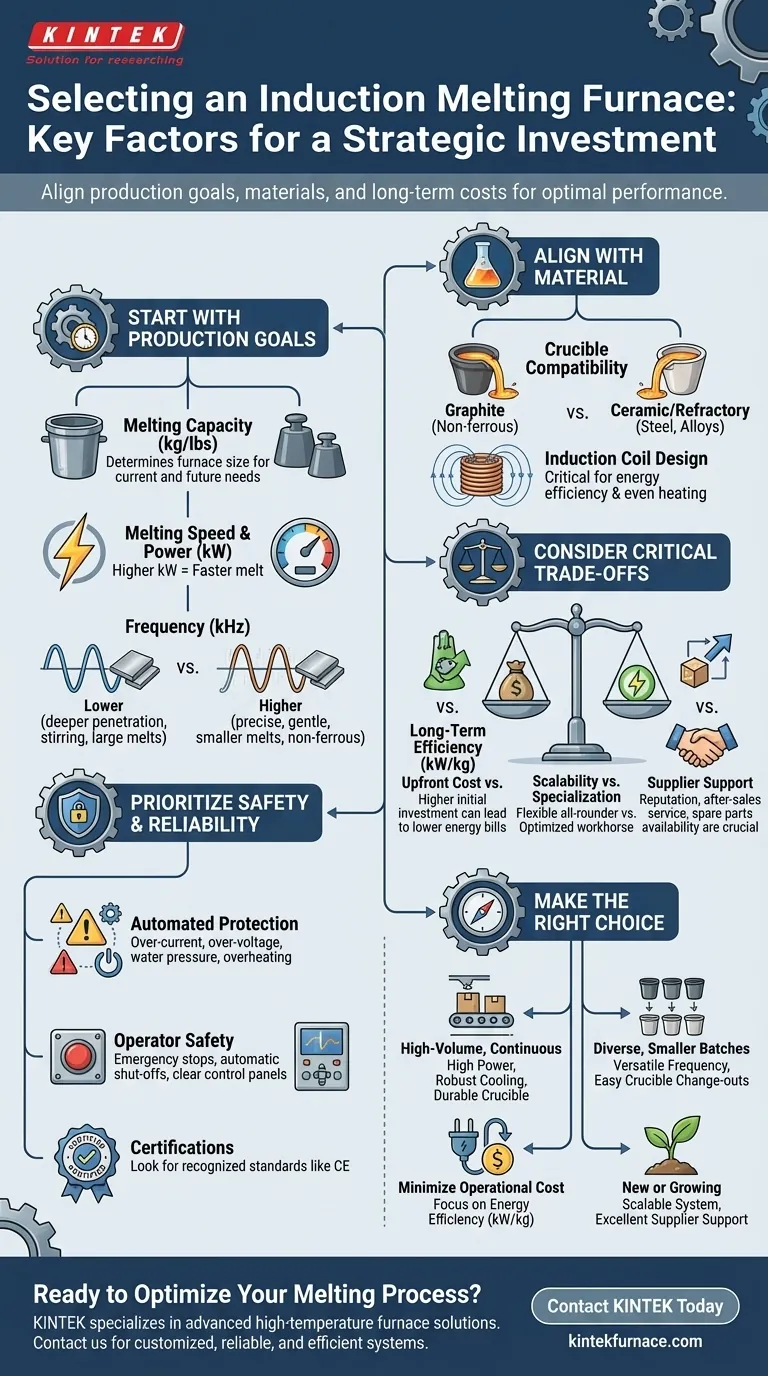

Elegir un horno de inducción no es solo una compra técnica; es una inversión estratégica en su núcleo operativo. El objetivo es alinear la potencia, la frecuencia y la compatibilidad de materiales del horno con sus objetivos de producción específicos, asegurando que sirva como un activo confiable y rentable durante los próximos años.

Comience con su objetivo de producción: capacidad y velocidad

La decisión más fundamental gira en torno a cuánto metal necesita fundir y qué tan rápido necesita fundirlo. Esto informa directamente la potencia y la frecuencia requeridas del sistema.

Definición de su capacidad de fusión

Su capacidad de fusión requerida (medida en kg o lb) determina el tamaño físico del horno y su crisol. Esto debe basarse en el tamaño de lote típico y los objetivos de producción diarios u horarios.

Es fundamental considerar no solo sus necesidades actuales, sino también su potencial de crecimiento futuro.

Adaptación de la potencia (kW) a la velocidad de fusión

La clasificación de la fuente de alimentación (kW) es el principal impulsor de la velocidad de fusión. Una mayor potencia en kilovatios suministra más energía a la carga metálica, lo que resulta en una fusión más rápida.

Una regla simple es que más potencia equivale a un tiempo de fusión más rápido para una cantidad determinada de material. Este es un factor clave para calcular su rendimiento (kg/hora).

Comprensión del papel de la frecuencia (kHz)

La frecuencia de funcionamiento afecta la acción de agitación y la eficiencia de calentamiento para diferentes metales y tamaños de fundición.

Las frecuencias más bajas penetran más profundamente y crean una agitación más vigorosa, ideal para fundiciones más grandes y metales como el hierro. Las frecuencias más altas son mejores para fundiciones más pequeñas y metales no ferrosos, ofreciendo un calentamiento más preciso y suave. Los sistemas modernos a menudo cuentan con frecuencia variable para una mayor flexibilidad.

Alineación del horno con su material

Los materiales que tiene la intención de fundir dictan los componentes centrales que entran en contacto directo con el metal fundido. Las incompatibilidades aquí pueden provocar contaminación y fallos del equipo.

El crisol: su primer punto de contacto

El crisol contiene la carga metálica y debe ser químicamente compatible con el material a altas temperaturas.

Los crisoles de grafito se utilizan comúnmente para metales no ferrosos como el aluminio y el cobre. Se requieren crisoles cerámicos o refractarios para fundir acero y otras aleaciones de alta temperatura para evitar la contaminación por carbono.

Las bobinas de inducción: el motor del sistema

Las bobinas de inducción de cobre refrigeradas por agua generan el campo magnético que calienta el metal. El diseño de estas bobinas es fundamental para la eficiencia energética y para garantizar un patrón de calentamiento uniforme en toda la carga.

Un diseño de bobina adecuado minimiza la resistencia eléctrica y la pérdida de calor, lo que afecta directamente sus costos operativos.

Comprender las compensaciones críticas

La selección de un horno implica equilibrar prioridades contrapuestas. Comprender estas compensaciones es clave para tomar una decisión de inversión sólida.

Costo inicial frente a eficiencia a largo plazo

Un horno de menor costo puede parecer atractivo, pero a menudo viene con una menor eficiencia energética (kW/kg). Esto resulta en facturas de electricidad más altas durante la vida útil del equipo.

Invertir en un horno con mejor aislamiento, un diseño de bobina optimizado y una fuente de alimentación moderna puede generar importantes ahorros a largo plazo que superan el precio inicial más alto.

Escalabilidad frente a rendimiento especializado

Un horno diseñado para un solo propósito puede ser muy eficiente para esa tarea, pero carece de flexibilidad. Un sistema más escalable o versátil podría manejar diferentes metales y tamaños de lote, pero podría no estar perfectamente optimizado para ninguno en particular.

Considere si su operación se beneficia más de un caballo de batalla especializado o de un todoterreno flexible.

Los costos ocultos del soporte deficiente del proveedor

La reputación del proveedor no es una métrica blanda; es un factor de riesgo crítico. Un proveedor con un historial deficiente de servicio posventa puede dejarlo con un tiempo de inactividad prolongado.

Asegúrese de que el proveedor elegido tenga comentarios positivos, proporcione documentación clara y ofrezca soporte técnico accesible y piezas de repuesto.

Priorizar la seguridad y la fiabilidad

Un horno de inducción es un equipo industrial potente. Los sistemas de protección y seguridad no negociables son esenciales para proteger a los operadores y la inversión en sí.

Sistemas de protección automática esenciales

Los hornos modernos deben incluir un conjunto de características de protección automatizadas. Estos incluyen monitoreo de sobrecorriente, sobretensión, fallas en la presión del agua y sobrecalentamiento.

Estos sistemas apagan el horno automáticamente antes de que pueda ocurrir una falla catastrófica, lo que garantiza la fiabilidad y previene daños costosos.

Características de seguridad del operador

Las características clave de seguridad del operador incluyen botones de parada de emergencia claramente marcados y sistemas de apagado automático que se activan si se infringen los parámetros de seguridad.

Un panel de control bien diseñado proporciona retroalimentación clara y simplifica la operación, reduciendo la posibilidad de error humano.

El valor de las certificaciones

Busque hornos que cumplan con los estándares y certificaciones industriales reconocidos, como CE (para Europa) u otros relevantes para su región. Estas certificaciones indican que el equipo ha sido probado para cumplir con las pautas operativas y de seguridad establecidas.

Tomar la decisión correcta para su operación

Utilice su principal motor operativo para guiar su decisión final.

- Si su enfoque principal es la producción continua y de gran volumen: Priorice un sistema de alta potencia (kW) con un sistema de refrigeración por agua robusto de circuito cerrado y un crisol duradero diseñado para su aleación específica.

- Si su enfoque principal es manejar lotes diversos y más pequeños: Busque una fuente de alimentación versátil con un rango de frecuencia más amplio y un cuerpo de horno que permita cambios de crisol rápidos y fáciles.

- Si su enfoque principal es minimizar el costo operativo: Examine la calificación de eficiencia energética (kW/kg) y solicite datos sobre el consumo de energía durante un ciclo de fusión típico.

- Si es una operación nueva o en crecimiento: Enfatice un sistema escalable que pueda crecer con usted y elija un proveedor con una reputación comprobada de excelente soporte técnico.

Al alinear metódicamente estas opciones técnicas con sus objetivos estratégicos, se asegura de que su horno se convierta en un activo productivo y confiable, y no en un cuello de botella operativo.

Tabla de resumen:

| Factor | Consideraciones clave |

|---|---|

| Objetivo de producción | Capacidad de fusión, velocidad, potencia (kW), frecuencia (kHz) |

| Alineación de materiales | Tipo de crisol (grafito/cerámica), diseño de bobina, compatibilidad de metales |

| Compensaciones | Costo inicial frente a eficiencia, escalabilidad frente a especialización, soporte del proveedor |

| Seguridad y fiabilidad | Sistemas de protección, características de seguridad del operador, certificaciones (por ejemplo, CE) |

¿Listo para optimizar su proceso de fusión? KINTEK se especializa en soluciones avanzadas de hornos de alta temperatura, incluidos sistemas de fusión por inducción. Aprovechando nuestra excepcional I+D y fabricación interna, ofrecemos productos como hornos de mufla, de tubo, rotatorios, al vacío y con atmósfera, y sistemas CVD/PECVD, con una sólida personalización profunda para satisfacer sus necesidades únicas. ¡Contáctenos hoy para discutir cómo nuestros hornos confiables y eficientes pueden mejorar su producción y reducir costos!

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

La gente también pregunta

- ¿Cuáles son las funciones principales del horno de fusión por inducción de alto vacío (VIM)? Optimizar la purificación de la superaleación DD5

- ¿Cómo funciona el proceso de Fusión por Inducción al Vacío (VIM)? Logre una Pureza y Control Metálico Superiores

- ¿Cuáles son algunas aplicaciones comunes de la fusión y fundición por inducción al vacío (VIM&C)? Esencial para las industrias aeroespacial, médica y nuclear

- ¿Por qué es esencial un horno de fusión por inducción al vacío (VIM)? Desbloquee la pureza para la industria aeroespacial y de semiconductores

- ¿Cuál es el propósito del equipo de fusión, fundición y refundición al vacío? Lograr metales de alta pureza para aplicaciones críticas