En el campo médico, la precisión no es un objetivo; es un requisito previo. Los hornos de vacío se utilizan para fabricar implantes biocompatibles y herramientas quirúrgicas de alto rendimiento que deben cumplir con los estándares de pureza y rendimiento más estrictos. Al calentar los materiales en un entorno controlado por debajo de la presión atmosférica, estos hornos evitan la contaminación y las reacciones químicas como la oxidación, lo cual es fundamental para los componentes de grado médico.

La razón principal para utilizar hornos de vacío en medicina es su capacidad para crear un entorno ultralimpias y libre de oxígeno. Esta es la única manera de garantizar la pureza del material y las propiedades estructurales específicas requeridas para los dispositivos que deben funcionar de manera segura y confiable dentro del cuerpo humano.

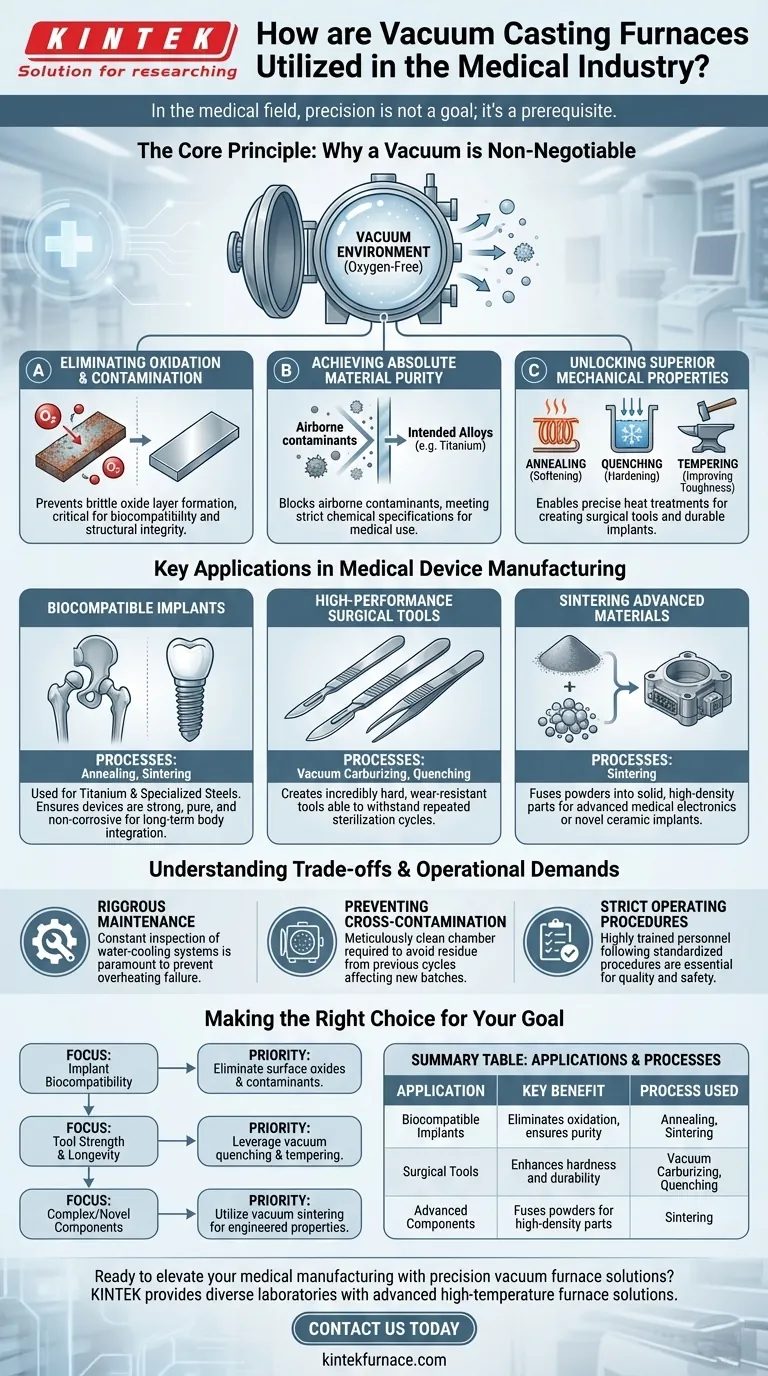

El principio fundamental: por qué el vacío es innegociable

La función principal de un horno de vacío es eliminar la atmósfera —y específicamente el oxígeno— de la cámara de calentamiento. Este simple acto tiene profundas implicaciones para la fabricación médica.

Eliminación de la oxidación y la contaminación

A altas temperaturas, la mayoría de los metales reaccionan con el oxígeno en un proceso llamado oxidación. Esto forma una capa de óxido frágil e impura en la superficie del material.

Para un implante médico, dicha capa de óxido es inaceptable. Puede comprometer la integridad estructural del dispositivo y, de manera más crítica, su biocompatibilidad, lo que podría provocar reacciones adversas dentro del cuerpo. Un entorno de vacío elimina este riesgo por completo.

Logro de la pureza absoluta del material

La industria médica exige materiales libres de cualquier elemento extraño. Una cámara de vacío evita que los contaminantes transportados por el aire se incrusten en el material durante el procesamiento a alta temperatura.

Esto asegura que el producto final, ya sea una articulación de cadera de titanio o un bisturí de acero inoxidable, esté compuesto únicamente por sus aleaciones previstas, cumpliendo con las estrictas especificaciones químicas para uso médico.

Desbloqueo de propiedades mecánicas superiores

Más allá de la pureza, los hornos de vacío son esenciales para procesos específicos de tratamiento térmico que mejoran las características físicas de un material.

Procesos como el recocido (ablandamiento), el temple (endurecimiento) y el revenido (mejora de la tenacidad) se pueden realizar con extrema precisión. Este control es vital para crear herramientas quirúrgicas que mantengan un filo afilado o implantes que puedan soportar décadas de tensión mecánica.

Aplicaciones clave en la fabricación de dispositivos médicos

Los principios del procesamiento al vacío se aplican para crear una variedad de productos médicos críticos. El entorno controlado es clave para lograr consistentemente la calidad requerida.

Fabricación de implantes biocompatibles

Los hornos de vacío se utilizan para procesar materiales como aleaciones de titanio y aceros especializados para implantes ortopédicos (caderas, rodillas), implantes dentales y jaulas de fusión espinal. El proceso garantiza que estos dispositivos sean fuertes, puros y que no se corroan ni provoquen una respuesta inmunitaria cuando se colocan en el cuerpo.

Forja de herramientas quirúrgicas de alto rendimiento

Los instrumentos quirúrgicos deben ser increíblemente duros, resistentes al desgaste y capaces de soportar ciclos de esterilización repetidos.

Los tratamientos térmicos al vacío, incluido el cementado al vacío (endurecimiento superficial), se utilizan para crear una superficie duradera en las herramientas mientras se mantiene la tenacidad del material central, lo que garantiza una larga vida útil y un rendimiento confiable.

Sinterización de materiales avanzados

Los hornos de vacío también se utilizan para la sinterización, un proceso donde los polvos metálicos o cerámicos se calientan hasta que se fusionan en una pieza sólida y de alta densidad. Esto es esencial para crear componentes avanzados, como piezas para electrónica médica o nuevos implantes a base de cerámica.

Comprensión de las compensaciones y las demandas operativas

Aunque es indispensable, operar un horno de vacío es una disciplina exigente y precisa. No es un proceso simple de "configurar y olvidar".

La necesidad de un mantenimiento riguroso

La integridad del sistema es primordial. Los sistemas de refrigeración por agua deben inspeccionarse constantemente para evitar que el horno se sobrecaliente. Cualquier fallo aquí puede ser catastrófico tanto para el horno como para el producto.

Prevención de la contaminación cruzada

La propia cámara de vacío debe mantenerse meticulosamente limpia. Cualquier residuo de un ciclo anterior puede vaporizarse durante la siguiente ejecución, contaminando el nuevo lote de materiales. Esto es especialmente crítico al cambiar entre diferentes tipos de aleaciones.

Adhesión a procedimientos operativos estrictos

Operar un horno de vacío requiere personal altamente capacitado que siga procedimientos estandarizados sin desviaciones. Esto asegura no solo la calidad del producto, sino también la seguridad de los operadores, ya que estos sistemas involucran altas temperaturas, alto vacío y alto voltaje.

Tomar la decisión correcta para su objetivo

La decisión de utilizar el procesamiento al vacío está impulsada por una necesidad intransigente de perfección material. Su objetivo específico determinará qué aspecto del proceso es más crítico.

- Si su enfoque principal es la biocompatibilidad de los implantes: Priorice el procesamiento al vacío para eliminar los óxidos superficiales y los contaminantes que pueden causar reacciones biológicas adversas.

- Si su enfoque principal es la resistencia y longevidad de la herramienta: Aproveche los tratamientos térmicos al vacío, como el temple y el revenido, para maximizar la dureza y la resistencia al desgaste sin comprometer la pureza del material.

- Si su enfoque principal es crear componentes complejos o novedosos: Utilice la sinterización al vacío para fabricar piezas cerámicas o metálicas avanzadas con propiedades diseñadas con precisión para aplicaciones de vanguardia.

En última instancia, aprovechar un horno de vacío es un compromiso estratégico para lograr la integridad material absoluta que exige la tecnología médica moderna.

Tabla de resumen:

| Aplicación | Beneficio clave | Proceso utilizado |

|---|---|---|

| Implantes biocompatibles | Elimina la oxidación, garantiza la pureza | Recocido, Sinterización |

| Herramientas quirúrgicas | Mejora la dureza y la durabilidad | Cementado al vacío, Temple |

| Componentes avanzados | Fusiona polvos para piezas de alta densidad | Sinterización |

¿Listo para elevar su fabricación médica con soluciones de hornos de vacío de precisión? Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, de tubo, rotatorios, hornos de vacío y de atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Contáctenos hoy para discutir cómo nuestras tecnologías de hornos adaptadas pueden garantizar la pureza y el rendimiento que exigen sus dispositivos médicos.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Cuál es el proceso de tratamiento térmico al vacío? Logre una calidad de superficie y un rendimiento del material superiores

- ¿Cuáles son los beneficios del tratamiento térmico al vacío? Logre un control metalúrgico superior

- ¿Por qué calentar paquetes de barras de acero en un horno de vacío elimina las vías de transferencia de calor? Mejore la integridad de la superficie hoy mismo

- ¿Cuáles son las funciones de un horno de alto vacío para aleaciones CoReCr? Lograr precisión microestructural y estabilidad de fase

- ¿Cuáles son las características operativas generales de un horno de vacío? Logre una pureza y precisión de materiales superiores