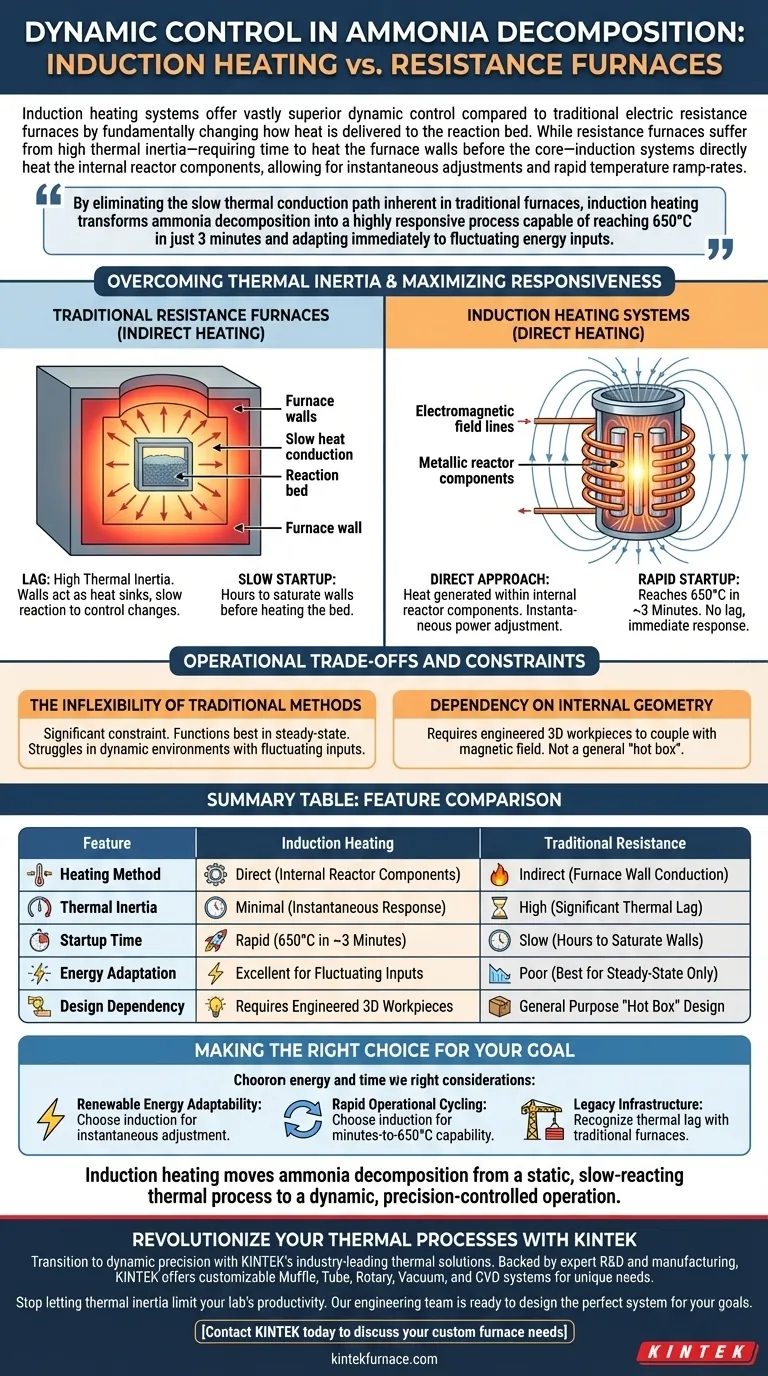

Los sistemas de calentamiento por inducción ofrecen un control dinámico muy superior en comparación con los hornos de resistencia eléctrica tradicionales al cambiar fundamentalmente la forma en que se entrega el calor al lecho de reacción. Mientras que los hornos de resistencia sufren de alta inercia térmica —requiriendo tiempo para calentar las paredes del horno antes del núcleo— los sistemas de inducción calientan directamente los componentes internos del reactor, permitiendo ajustes instantáneos y rápidas rampas de temperatura.

Al eliminar la lenta ruta de conducción térmica inherente a los hornos tradicionales, el calentamiento por inducción transforma la descomposición del amoníaco en un proceso altamente receptivo capaz de alcanzar los 650 °C en solo 3 minutos y adaptarse inmediatamente a las fluctuaciones de la entrada de energía.

Superando la Inercia Térmica

El Retraso de los Hornos de Resistencia

Los hornos de resistencia eléctrica tradicionales operan bajo un principio de calentamiento indirecto. El sistema primero debe calentar las masivas paredes del horno, que luego transfieren lentamente el calor al lecho de reacción por conducción.

Este proceso crea una alta inercia térmica. Las paredes del horno actúan como un disipador de calor, impidiendo que el sistema reaccione rápidamente a los cambios en los ajustes de control.

El Enfoque Directo de la Inducción

En contraste, los sistemas de calentamiento por inducción evitan por completo la estructura del horno. Generan calor directamente dentro de los componentes internos del reactor (las piezas de trabajo 3D).

Esto elimina la necesidad de calentar primero el recipiente de contención. Al eliminar la lenta ruta de conducción térmica, la energía se entrega exactamente donde se necesita sin demora.

Velocidad y Capacidad de Respuesta

Capacidades de Arranque Rápido

El beneficio más tangible del calentamiento directo es la drástica reducción del tiempo de arranque. Dado que el sistema no necesita saturar las paredes del horno con calor, alcanza la temperatura de operación rápidamente.

Específicamente, un sistema de inducción puede pasar de temperatura ambiente a 650 °C en aproximadamente 3 minutos.

Ajuste Instantáneo de Potencia

El control en un sistema de inducción es prácticamente instantáneo. Dado que el calor se genera dentro de la pieza de trabajo, la salida de calor está directamente ligada a la entrada de potencia.

Cuando la entrada de potencia cambia, la generación de calor cambia inmediatamente. No hay tiempo de retraso esperando que los elementos calefactores o las paredes se enfríen o calienten.

Compensaciones y Restricciones Operativas

La Inflexibilidad de los Métodos Tradicionales

La alta inercia térmica de los hornos de resistencia actúa como una restricción operativa significativa. Funcionan mejor en operaciones de estado estable donde las variables rara vez cambian.

Luchan significativamente en entornos dinámicos. Si la entrada de energía disminuye o los requisitos del proceso cambian, el sistema responde demasiado lentamente para mantener las condiciones óptimas.

Dependencia de la Geometría Interna

Los sistemas de inducción dependen de componentes internos específicos del reactor para funcionar. La eficiencia citada —como el arranque de 3 minutos— depende de que estas piezas de trabajo 3D estén diseñadas para acoplarse eficazmente con el campo magnético.

A diferencia de un horno de resistencia que actúa como una "caja caliente" general, la inducción requiere un enfoque de ingeniería para el lecho de reacción interno para lograr estos resultados.

Tomando la Decisión Correcta para Su Objetivo

Para seleccionar la metodología de calentamiento correcta para su aplicación de descomposición de amoníaco, considere sus restricciones operativas:

- Si su enfoque principal es la adaptabilidad a la energía renovable: Elija el calentamiento por inducción, ya que su capacidad para ajustarse instantáneamente a la entrada de potencia le permite manejar fuentes de energía fluctuantes de manera efectiva.

- Si su enfoque principal es el ciclo operativo rápido: Elija el calentamiento por inducción para aprovechar la capacidad de alcanzar los 650 °C en minutos en lugar de horas.

- Si su enfoque principal es utilizar infraestructura heredada: Reconozca que los hornos de resistencia tradicionales limitarán su capacidad de reaccionar a los cambios del proceso debido a su retraso térmico inherente.

El calentamiento por inducción transforma la descomposición del amoníaco de un proceso térmico estático y de reacción lenta a una operación dinámica y controlada con precisión.

Tabla Resumen:

| Característica | Sistemas de Calentamiento por Inducción | Hornos de Resistencia Tradicionales |

|---|---|---|

| Método de Calentamiento | Directo (Componentes Internos del Reactor) | Indirecto (Conducción de Pared del Horno) |

| Inercia Térmica | Mínima (Respuesta Instantánea) | Alta (Retraso Térmico Significativo) |

| Tiempo de Arranque | Rápido (650 °C en ~3 Minutos) | Lento (Horas para Saturar las Paredes) |

| Adaptación de Energía | Excelente para Entradas Fluctuantes | Pobre (Mejor Solo para Estado Estable) |

| Dependencia del Diseño | Requiere Piezas de Trabajo 3D Diseñadas | Diseño General de "Caja Caliente" |

Revolucione Sus Procesos Térmicos con KINTEK

Pase del calentamiento estático a la precisión dinámica con las soluciones térmicas líderes en la industria de KINTEK. Respaldado por I+D experto y fabricación de clase mundial, KINTEK ofrece una gama completa de sistemas de mufla, tubos, rotatorios, de vacío y CVD, junto con otros hornos de alta temperatura especializados para laboratorio, todos totalmente personalizables para satisfacer sus requisitos únicos de descomposición de amoníaco y ciencia de materiales.

Deje de permitir que la inercia térmica limite la productividad de su laboratorio. Ya sea que necesite ciclos operativos rápidos o adaptabilidad a fuentes de energía renovables, nuestro equipo de ingeniería está listo para diseñar el sistema perfecto para sus objetivos.

Contacte a KINTEK hoy mismo para discutir sus necesidades de hornos personalizados

Guía Visual

Referencias

- Débora de Figueiredo Luiz, Jurriaan Boon. Use of a 3D Workpiece to Inductively Heat an Ammonia Cracking Reactor. DOI: 10.3390/suschem6040043

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de laboratorio con elevación inferior

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

La gente también pregunta

- ¿Cuál es el rol principal de un horno de Fusión por Inducción en Vacío (VIM) en las superaleaciones C1023? Asegurar fundiciones de alta pureza

- ¿Qué es un circuito resonante tanque y cómo se utiliza en el calentador de inducción descrito? Aumente la eficiencia con la oscilación de energía

- ¿Qué papel juega un horno de fusión por arco al vacío en las aleaciones Ti-6Al-7Nb-xTa? Fusión de Precisión y Pureza

- ¿Para qué se utiliza el horno de inducción sin núcleo en la industria del procesamiento térmico de metales? Lograr una fusión de metales limpia y eficiente

- ¿Cuáles son las ventajas del calentamiento por inducción? Logre un calentamiento industrial rápido, preciso y eficiente

- ¿Cuál es la diferencia entre VIM y VIM&C? Elija el proceso adecuado para su fabricación de metales

- ¿Para qué se utiliza la inducción electromagnética en las aplicaciones industriales? Lograr un calentamiento de metales rápido y preciso

- ¿Qué tipos de metales se pueden fundir en hornos de inducción? Descubra la fusión versátil para cualquier metal conductor