En la fabricación industrial, la inducción electromagnética es una tecnología fundamental para el calentamiento sin contacto de materiales conductores. Sus usos principales son el calentamiento de metales, el endurecimiento superficial, la fusión y las aplicaciones de soldadura o soldadura fuerte, donde el control y la eficiencia son primordiales, de forma rápida y muy precisa.

El verdadero valor de la inducción no es solo lo que hace, sino cómo lo hace. Al generar calor directamente dentro del propio material, sin llama abierta ni elemento externo, proporciona un nivel de velocidad, precisión y limpieza que los métodos de calentamiento tradicionales no pueden igualar.

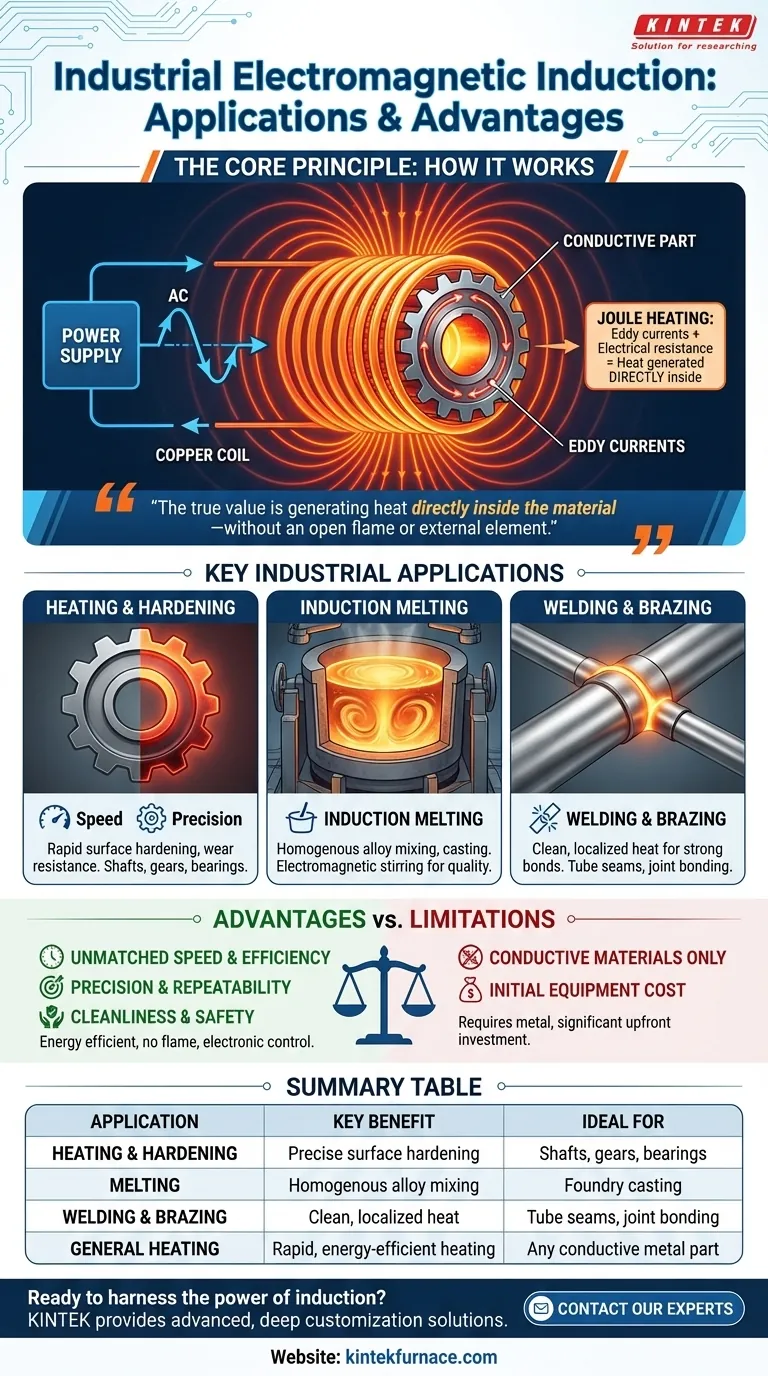

El principio fundamental: cómo la inducción genera calor

Para comprender las aplicaciones de la inducción, primero debemos entender su mecanismo fundamental. El proceso transforma la energía eléctrica en un campo magnético dirigido, que a su vez genera calor dentro de la pieza de trabajo.

Creación del campo magnético

El proceso comienza con una fuente de alimentación especializada que envía una corriente alterna (CA) de alta frecuencia a través de una bobina de cobre. Esta bobina, a menudo moldeada para ajustarse a la pieza que se calienta, genera un campo magnético intenso y cambiante rápidamente en el espacio a su alrededor.

Inducción de corrientes parásitas (eddy currents)

Cuando una pieza conductora, como un engranaje de acero o una tubería de cobre, se coloca dentro de este campo magnético, el campo induce pequeñas corrientes eléctricas circulares dentro del metal. Estas se conocen como corrientes parásitas (eddy currents).

El papel de la resistencia

Todos los metales tienen cierta resistencia eléctrica natural. A medida que estas potentes corrientes parásitas fluyen contra esta resistencia, disipan energía en forma de calor, un fenómeno conocido como calentamiento por efecto Joule. Esto es lo que hace que la pieza se caliente, a menudo en cuestión de segundos. El material se convierte efectivamente en su propio elemento calefactor.

Aplicaciones industriales clave en detalle

Las propiedades únicas del calentamiento por inducción lo hacen ideal para procesos que exigen velocidad, consistencia y control.

Calentamiento y endurecimiento por inducción

Este es uno de los usos más comunes. Un componente de acero, como un eje o una pista de rodamiento, se calienta rápidamente a una temperatura precisa y luego se enfría rápidamente. Este proceso endurece una capa superficial delgada, haciéndola muy resistente al desgaste, mientras deja el núcleo interior del metal resistente y dúctil.

Fusión por inducción

En las fundiciones, se utilizan grandes hornos de inducción para fundir metales para el moldeo. El campo magnético no solo calienta el metal, sino que también crea una acción de agitación natural. Esta agitación electromagnética garantiza que el metal fundido sea homogéneo, lo cual es fundamental para crear aleaciones uniformes y de alta calidad.

Soldadura y soldadura fuerte por inducción

La inducción se utiliza para unir piezas metálicas. Para la soldadura, los bordes de dos componentes (como la costura de un tubo de acero) se calientan rápidamente hasta su punto de fusión y se fusionan. Para la soldadura fuerte (brazing), el calor se utiliza para fundir una aleación de relleno en una junta, creando una unión fuerte entre dos piezas sin fundir las piezas en sí.

Comprensión de las ventajas y las compensaciones

Ninguna tecnología es una solución universal. Comprender los pros y los contras de la inducción es clave para utilizarla eficazmente.

Ventaja: velocidad y eficiencia inigualables

Debido a que el calor se genera directamente dentro de la pieza, el proceso es extremadamente rápido y energéticamente eficiente. Se desperdicia muy poca energía calentando el aire circundante o las paredes del horno, a diferencia de un horno convencional donde el calor debe penetrar lentamente desde el exterior.

Ventaja: precisión y repetibilidad

La zona de calentamiento está definida por la forma y la posición de la bobina. Esto permite aplicar calor a áreas muy específicas de una pieza, dejando el resto sin afectar. El proceso se controla electrónicamente, lo que lo hace perfectamente repetible, algo esencial para el control de calidad de gran volumen.

Ventaja: limpieza y seguridad

El calentamiento por inducción es un proceso limpio. No hay llama abierta, ni humo, ni subproductos de la combustión que contaminen el material o el lugar de trabajo. Esto mejora la seguridad y la calidad del producto final.

Limitación: requisito de material

El principio fundamental de la inducción se basa en la conductividad eléctrica. Por lo tanto, solo funciona en materiales conductores como los metales. No se puede utilizar para calentar directamente materiales no conductores como plásticos, madera o la mayoría de las cerámicas.

Limitación: coste inicial del equipo

Los sistemas de calentamiento por inducción, incluida la fuente de alimentación y las bobinas diseñadas a medida, pueden requerir una importante inversión de capital inicial en comparación con métodos más sencillos como una forja a gas o un horno de resistencia.

Tomar la decisión correcta para su objetivo

La decisión de utilizar el calentamiento por inducción depende de equilibrar la necesidad de rendimiento con las limitaciones del material y el presupuesto.

- Si su principal objetivo es el endurecimiento superficial repetible y de gran volumen: La inducción es la opción definitiva por su velocidad y precisión inigualables.

- Si su principal objetivo es fundir aleaciones de alta pureza o garantizar una mezcla homogénea: Un horno de inducción proporciona un nivel de limpieza y agitación superior a la mayoría de los métodos basados en la combustión.

- Si su principal objetivo es el calentamiento general simple o trabajar con materiales no conductores: Un horno de resistencia o convección convencional es una solución más práctica y económica.

Comprender estos principios básicos le permite seleccionar la herramienta adecuada no solo para el trabajo, sino también para los objetivos específicos de calidad y eficiencia de su operación.

Tabla de resumen:

| Aplicación | Beneficio clave | Ideal para |

|---|---|---|

| Calentamiento y endurecimiento | Endurecimiento superficial preciso | Ejes, engranajes, rodamientos |

| Fusión | Mezcla homogénea de aleaciones | Fundición en fundición |

| Soldadura y soldadura fuerte | Calor limpio y localizado | Costuras de tubos, unión de juntas |

| Calentamiento general | Calentamiento rápido y eficiente energéticamente | Cualquier pieza de metal conductora |

¿Listo para aprovechar el poder de la inducción electromagnética para su proceso de fabricación?

Aprovechando una excelente I+D y fabricación interna, KINTEK proporciona a diversas industrias soluciones avanzadas de calentamiento por inducción. Nuestra línea de productos, que incluye bobinas y fuentes de alimentación diseñadas a medida, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión sus requisitos de producción únicos para endurecimiento, fusión o soldadura fuerte.

Póngase en contacto con nuestros expertos hoy mismo para analizar cómo nuestros sistemas de calentamiento por inducción pueden mejorar su eficiencia, repetibilidad y calidad del producto.

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Cuáles son las aplicaciones comunes de la Fusión por Inducción al Vacío? Esencial para metales y aleaciones de alto rendimiento

- ¿Cuáles son las funciones principales del horno de fusión por inducción de alto vacío (VIM)? Optimizar la purificación de la superaleación DD5

- ¿Qué es la tecnología de fusión por inducción al vacío y por qué es importante? Logre metales de alta pureza para aplicaciones críticas

- ¿Cuál es el propósito del equipo de fusión, fundición y refundición al vacío? Lograr metales de alta pureza para aplicaciones críticas

- ¿Cuáles son algunas aplicaciones comunes de la fusión y fundición por inducción al vacío (VIM&C)? Esencial para las industrias aeroespacial, médica y nuclear