En esencia, un horno de inducción sin núcleo es un horno eléctrico de alta potencia utilizado para fundir metales. Su función principal en la industria del procesamiento de metales es tomar cargas de metal sólido, como chatarra, lingotes o material reciclado, y calentarlas eficientemente hasta un estado líquido para fundición, aleación o mantenimiento.

Un horno de inducción sin núcleo no es solo un calentador; es una herramienta versátil para fundir y refinar. Su valor clave radica en su capacidad para proporcionar una fusión limpia, eficiente y altamente controlada para una amplia gama de metales, lo que lo hace indispensable para las fundiciones y operaciones metalúrgicas modernas.

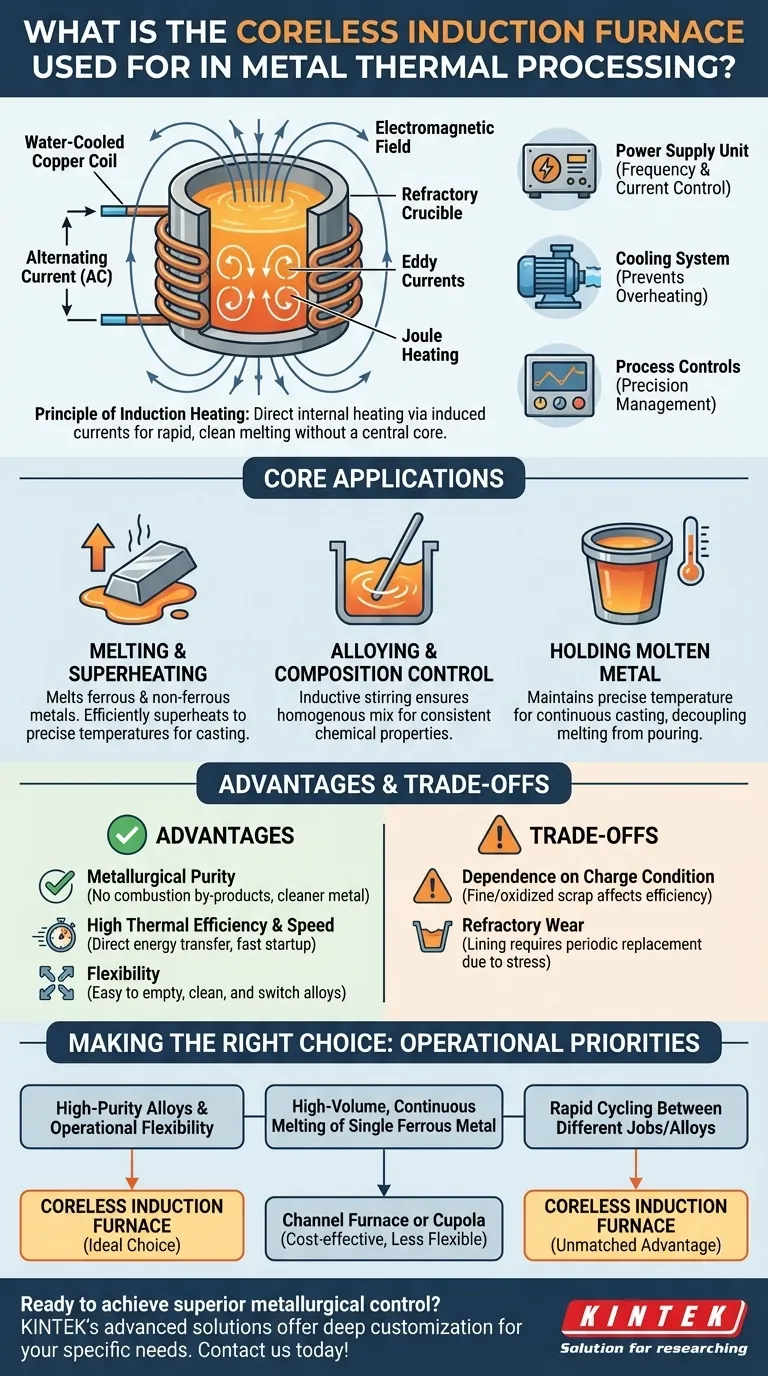

Cómo funciona un horno de inducción sin núcleo

Para comprender sus aplicaciones, primero debe captar su principio operativo fundamental. El horno no utiliza elementos calefactores externos ni combustión.

El principio del calentamiento por inducción

El horno se construye alrededor de un recipiente revestido de material refractario, o crisol, que contiene la carga metálica. Este crisol está rodeado por una bobina de cobre refrigerada por agua.

Cuando una potente corriente alterna (CA) fluye a través de esta bobina, genera un campo electromagnético fuerte y rápidamente cambiante dentro del crisol.

Este campo magnético induce potentes corrientes eléctricas, conocidas como corrientes de Foucault (o corrientes parásitas), directamente dentro de la propia carga metálica. La resistencia eléctrica natural del metal hace que se caliente rápidamente debido al flujo de estas corrientes de Foucault, un principio conocido como calentamiento Joule. Este calentamiento interno continúa hasta que el metal se funde.

Componentes clave y sus funciones

Un sistema completo depende de varias partes integradas. La unidad de suministro de energía convierte la electricidad de la red en la frecuencia específica y la alta corriente requerida para la bobina. Un sistema de refrigeración, que generalmente utiliza agua, es fundamental para evitar que la bobina de cobre se sobrecaliente y se derrita. Finalmente, los controles de proceso modernos permiten a los operadores gestionar con precisión la entrada de energía, la temperatura y el tiempo de fusión.

Aplicaciones principales en el procesamiento de metales

Las características únicas del calentamiento por inducción hacen que el horno sin núcleo sea ideal para varias tareas críticas en una fundición o planta metalúrgica.

Fusión y sobrecalentamiento

Este es el papel principal del horno. Puede fundir desde metales ferrosos como hierro y acero hasta metales no ferrosos como cobre, aluminio y metales preciosos. Después de la fusión, el horno puede añadir energía de manera eficiente para sobrecalentar el metal líquido a la temperatura precisa requerida para la fundición.

Aleación y control de composición

El campo electromagnético que funde el metal también crea una acción de agitación natural dentro del baño fundido. Esta agitación inductiva asegura que la fusión sea homogénea, lo cual es crucial al crear aleaciones específicas. Permite la distribución uniforme de los elementos de aleación, lo que da como resultado un producto final con composición química y propiedades consistentes.

Mantenimiento del metal fundido

En muchas operaciones, el horno también actúa como un "contenedor de mantenimiento". Después de fundir un lote grande, se puede mantener a una temperatura de vertido precisa. Esto permite que un proceso continuo de fundición o vertido se abastezca de un suministro listo de metal líquido, desacoplando la velocidad de fusión de la velocidad de la línea de producción.

Comprender las ventajas y las compensaciones

Ninguna tecnología es perfecta para todos los escenarios. Elegir un horno de inducción sin núcleo implica comprender sus beneficios y limitaciones distintivas.

Ventaja: pureza metalúrgica

Debido a que el calor se genera directamente dentro del metal, no hay subproductos de la combustión (como en un horno alimentado por gas) que contaminen la fusión. Esto da como resultado un metal final más limpio y de mayor calidad, lo cual es fundamental para aplicaciones exigentes como componentes aeroespaciales o médicos.

Ventaja: alta eficiencia térmica y velocidad

La energía se transfiere directamente al material de carga con una pérdida mínima de calor al entorno circundante. Esto hace que el proceso sea altamente eficiente. Además, los hornos sin núcleo tienen tiempos de arranque muy rápidos y pueden alcanzar altas tasas de fusión.

Ventaja: flexibilidad

Un horno sin núcleo puede vaciarse, limpiarse y utilizarse para una aleación diferente con un tiempo de inactividad mínimo. Esto lo hace muy flexible para las fundiciones que producen una variedad de diferentes metales y aleaciones, a diferencia de los hornos de canal que deben mantener un residuo fundido (talón).

Compensación: dependencia de la condición de la carga

La eficiencia de un horno de inducción sin núcleo puede verse afectada por la naturaleza física del material de carga. La chatarra muy fina, suelta o muy oxidada puede no acoplarse tan eficazmente con el campo magnético, lo que podría provocar una menor eficiencia y tiempos de fusión más largos.

Compensación: desgaste del refractario

El calor intenso y la acción de agitación electromagnética ejercen una tensión significativa en el revestimiento refractario del crisol. Este revestimiento es un artículo consumible que requiere una monitorización periódica y un reemplazo periódico, lo que representa un coste operativo clave.

Tomar la decisión correcta para su objetivo

Seleccionar la tecnología de fusión correcta depende totalmente de sus prioridades operativas.

- Si su enfoque principal son las aleaciones de alta pureza y la flexibilidad operativa: El control superior y la fusión limpia de un horno de inducción sin núcleo lo convierten en la opción ideal.

- Si su enfoque principal es la fusión continua de alto volumen de un único metal ferroso: Es posible que encuentre que un horno de inducción de canal o un cubilote sea una alternativa rentable, aunque sacrificará flexibilidad.

- Si su enfoque principal es el ciclo rápido entre diferentes trabajos y aleaciones: La capacidad de arrancar, detener y vaciar completamente un horno sin núcleo le otorga una ventaja inigualable.

En última instancia, el horno de inducción sin núcleo le permite producir metal fundido limpio, homogéneo y con un control preciso bajo demanda.

Tabla de resumen:

| Aplicación | Beneficio clave |

|---|---|

| Fusión y sobrecalentamiento | Calentamiento interno rápido y directo de sólido a líquido |

| Aleación y control de composición | La agitación inductiva natural asegura aleaciones homogéneas y consistentes |

| Mantenimiento del metal fundido | Mantiene una temperatura precisa para operaciones de fundición continua |

| Fusión de alta pureza | Sin contaminantes de combustión; ideal para grados aeroespaciales/médicos |

¿Listo para lograr un control metalúrgico superior y flexibilidad en su fundición?

Las soluciones avanzadas de hornos de inducción sin núcleo de KINTEK aprovechan nuestra excepcional I+D y fabricación interna para ofrecer la fusión limpia y eficiente que necesita. Ya sea que trabaje con metales ferrosos, aleaciones no ferrosas o metales preciosos, nuestros hornos proporcionan el control preciso de la temperatura y la agitación homogénea fundamentales para obtener resultados de alta calidad.

Nuestra sólida capacidad de personalización profunda nos permite adaptar el sistema del horno —incluyendo la fuente de alimentación, la refrigeración y los controles— a sus materiales de carga específicos y objetivos de producción, ayudándole a maximizar la eficiencia y minimizar el desgaste del refractario.

Contacte con KINTEL hoy mismo para analizar cómo nuestra tecnología de horno de inducción sin núcleo puede transformar su procesamiento térmico de metales.

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de laboratorio con elevación inferior

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cuáles son algunas aplicaciones comunes de la fusión y fundición por inducción al vacío (VIM&C)? Esencial para las industrias aeroespacial, médica y nuclear

- ¿Cómo funciona el proceso de Fusión por Inducción al Vacío (VIM)? Logre una Pureza y Control Metálico Superiores

- ¿Cuáles son las funciones principales del horno de fusión por inducción de alto vacío (VIM)? Optimizar la purificación de la superaleación DD5

- ¿Cuál es el propósito del equipo de fusión, fundición y refundición al vacío? Lograr metales de alta pureza para aplicaciones críticas

- ¿Qué es la tecnología de fusión por inducción al vacío y por qué es importante? Logre metales de alta pureza para aplicaciones críticas