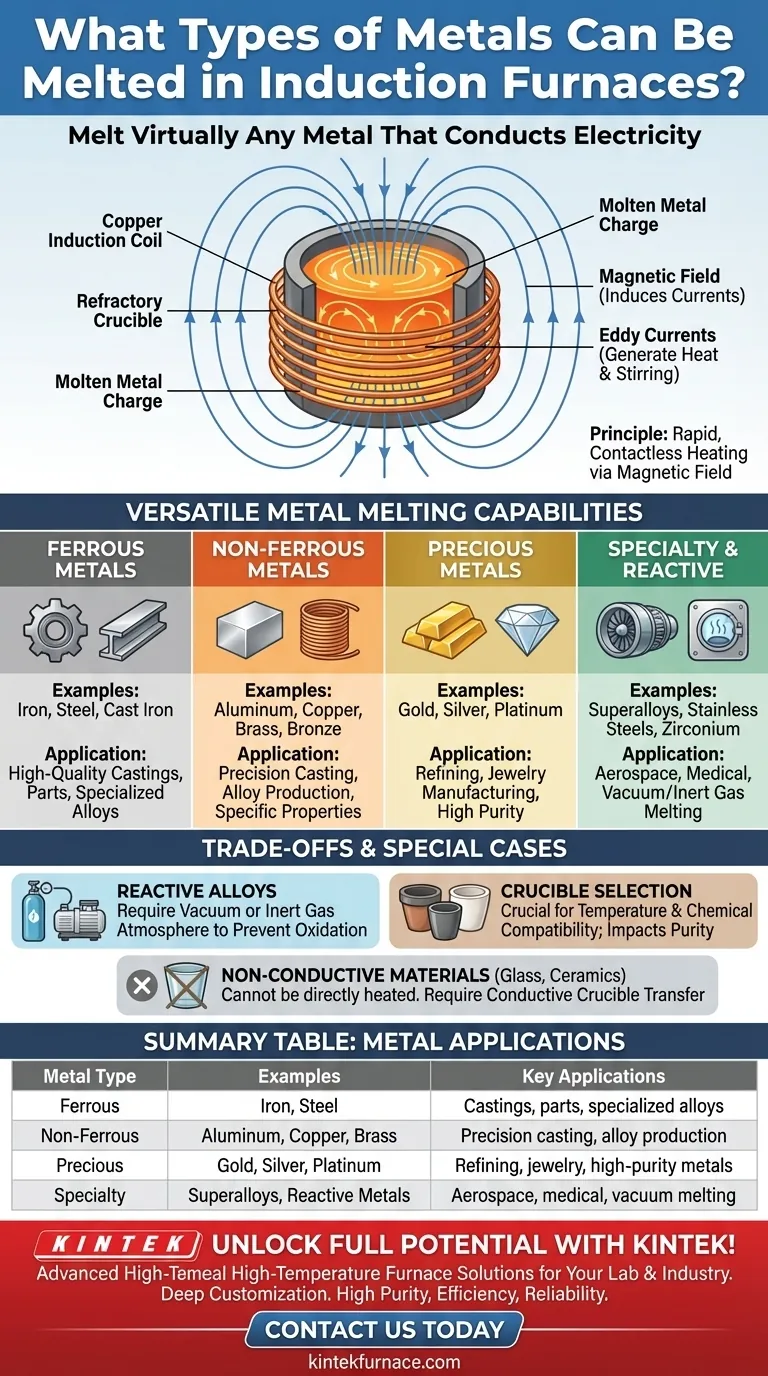

En resumen, un horno de inducción puede fundir prácticamente cualquier metal que conduzca la electricidad. Esto incluye metales industriales comunes como el hierro, el acero, el aluminio y el cobre, así como metales preciosos como el oro, la plata y el platino. Su versatilidad se extiende incluso a superaleaciones especiales y metales reactivos bajo condiciones controladas.

El principio fundamental del calentamiento por inducción es su capacidad para generar calor directamente dentro de un material eléctricamente conductor utilizando un potente campo magnético. Por eso, los hornos de inducción no se limitan a metales específicos, sino que pueden manejar una amplia gama, definida únicamente por la conductividad del material y la potencia y el diseño del horno.

El Principio: Por qué la Fusión por Inducción es tan Versátil

El verdadero poder de la tecnología de inducción reside en su método de calentamiento, que es fundamentalmente diferente de los hornos tradicionales de combustible o de resistencia.

Todo se Trata de la Conductividad Eléctrica

Un horno de inducción utiliza una bobina de alambre de cobre a través de la cual se hace pasar una potente corriente alterna. Esto crea un campo magnético que cambia rápidamente alrededor del crisol que contiene el metal.

Este campo magnético induce potentes corrientes de Foucault dentro de la propia carga metálica. La resistencia eléctrica natural del metal hace que estas corrientes generen un calor inmenso, preciso y rápido, fundiéndolo de adentro hacia afuera.

Sin Contacto Directo con un Elemento Calefactor

A diferencia de otros métodos, la fuente de calor (el campo magnético) nunca toca el metal. El material está contenido en un crisol refractario no conductor.

Esto previene la contaminación por la combustión de combustible o por la degradación de un elemento calefactor, lo que lo hace ideal para producir metales de alta pureza y aleaciones sensibles.

Agitación Incorporada para la Homogeneidad de la Aleación

Las mismas fuerzas electromagnéticas que generan calor también crean una acción de agitación natural dentro del baño fundido. Esto asegura que la masa fundida esté a una temperatura uniforme y que los elementos de aleación se mezclen a fondo y de manera uniforme.

Metales Comunes y Aplicaciones Industriales

La versatilidad de la fusión por inducción soporta una amplia gama de industrias, cada una aprovechando la tecnología para sus necesidades específicas de materiales.

Metales Ferrosos (Hierro y Acero)

Esta es la aplicación más grande. Las fundiciones y las acerías utilizan hornos de inducción para fundir hierro fundido y acero para crear piezas fundidas de alta calidad, piezas y aleaciones de acero especializadas. Su velocidad y limpieza son ventajas importantes.

Metales No Ferrosos (Aluminio, Cobre, Latón)

La inducción se utiliza ampliamente para fundir aluminio, cobre y sus aleaciones como el latón y el bronce. El control preciso de la temperatura es crítico para mantener las propiedades específicas de estos metales durante la fundición.

Metales Preciosos (Oro, Plata, Platino)

La industria de los metales preciosos depende en gran medida de los hornos de inducción para el refinado, la fusión y la fabricación de joyas. El método de calentamiento sin contacto garantiza una pérdida mínima de metal y mantiene la alta pureza requerida para estos valiosos materiales.

Comprender las Ventajas y Desventajas y los Casos Especiales

Aunque increíblemente versátil, la eficacia de un horno de inducción depende de la comprensión de su contexto operativo y sus limitaciones.

Aleaciones Especiales y Reactivas

Los hornos de inducción son excelentes para fundir superaleaciones de alta temperatura y metales con alta afinidad por el oxígeno, como aceros inoxidables o incluso metales reactivos como el circonio.

Sin embargo, estos materiales a menudo requieren fundición en vacío o en atmósfera de gas inerte para prevenir la oxidación. Los hornos de inducción se diseñan frecuentemente dentro de cámaras de vacío precisamente para este propósito.

El Papel Crítico del Crisol

El crisol es el recipiente que contiene el metal fundido. Debe estar hecho de un material refractario que pueda soportar temperaturas extremas y que no reaccione con el metal específico que se está fundiendo.

La elección del material del crisol (por ejemplo, arcilla-grafito, carburo de silicio, alúmina) es tan importante como el propio horno y afecta directamente la calidad del producto final.

La Limitación: Materiales No Conductores

Los hornos de inducción estándar no pueden calentar directamente materiales aislantes eléctricamente como el vidrio o la cerámica. El campo magnético los atraviesa sin efecto.

Sin embargo, es posible fundir estos materiales utilizando un crisol conductor (como el grafito). En esta configuración, el horno calienta el crisol, que luego transfiere su calor al material no conductor en su interior por conducción.

Tomar la Decisión Correcta para su Aplicación

La idoneidad de un horno de inducción se define por su objetivo principal.

- Si su enfoque principal es la fundición industrial a gran escala: La inducción ofrece velocidad, eficiencia energética y control de calidad inigualables para producir piezas de hierro, acero y aluminio.

- Si su enfoque principal son los metales de alta pureza o preciosos: El método de calentamiento sin contacto es el beneficio clave, ya que previene la contaminación y asegura la integridad del oro, platino o aleaciones de grado médico.

- Si su enfoque principal son las aleaciones avanzadas o reactivas: Un horno de inducción dentro de una cámara de vacío proporciona el ambiente controlado necesario para fundir superaleaciones y metales reactivos sin comprometer sus propiedades únicas.

En última instancia, la capacidad del horno de inducción para fundir cualquier material conductor de forma limpia y eficiente lo convierte en una de las herramientas más adaptables de la metalurgia moderna.

Tabla Resumen:

| Tipo de Metal | Ejemplos | Aplicaciones Clave |

|---|---|---|

| Ferroso | Hierro, Acero | Fundiciones, piezas, aleaciones especializadas |

| No Ferroso | Aluminio, Cobre, Latón | Fundición de precisión, producción de aleaciones |

| Precioso | Oro, Plata, Platino | Refinado, joyería, metales de alta pureza |

| Especialidad | Superaleaciones, Metales Reactivos | Aeroespacial, médico, fusión al vacío |

¡Desbloquee todo el potencial de sus procesos de fusión de metales con KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con una sólida capacidad de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos. Ya sea que trabaje con metales industriales, materiales preciosos o aleaciones reactivas, nuestros hornos de inducción garantizan alta pureza, eficiencia y confiabilidad. Contáctenos hoy para analizar cómo podemos adaptar una solución a sus necesidades específicas y elevar el rendimiento de su laboratorio.

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Qué papel juega un horno de fusión por inducción al vacío en las aleaciones Fe-5%Mn-C? Garantizar la integridad química y alta pureza

- ¿Por qué es esencial un horno de fusión por inducción al vacío (VIM)? Desbloquee la pureza para la industria aeroespacial y de semiconductores

- ¿Cuáles son las aplicaciones comunes de la Fusión por Inducción al Vacío? Esencial para metales y aleaciones de alto rendimiento

- ¿Cuáles son algunas aplicaciones comunes de la fusión y fundición por inducción al vacío (VIM&C)? Esencial para las industrias aeroespacial, médica y nuclear

- ¿Cuál es el propósito del equipo de fusión, fundición y refundición al vacío? Lograr metales de alta pureza para aplicaciones críticas