En resumen, la principal diferencia entre la Fusión por Inducción al Vacío (VIM) y la Fusión y Fundición por Inducción al Vacío (VIM&C) radica en su producto final y propósito. VIM es un proceso de refinado que produce grandes bloques uniformes de metal llamados lingotes, destinados a un procesamiento posterior. En contraste, VIM&C es un proceso integrado que tanto funde el metal como lo vierte inmediatamente en un molde para crear una pieza compleja, casi con la forma final, combinando dos pasos críticos de fabricación en uno.

La elección entre estos procesos es una decisión estratégica basada en su objetivo de fabricación. VIM se centra fundamentalmente en crear una materia prima (un lingote) altamente pura y homogénea. VIM&C aprovecha esa misma pureza para crear un componente complejo y terminado en una única operación altamente eficiente.

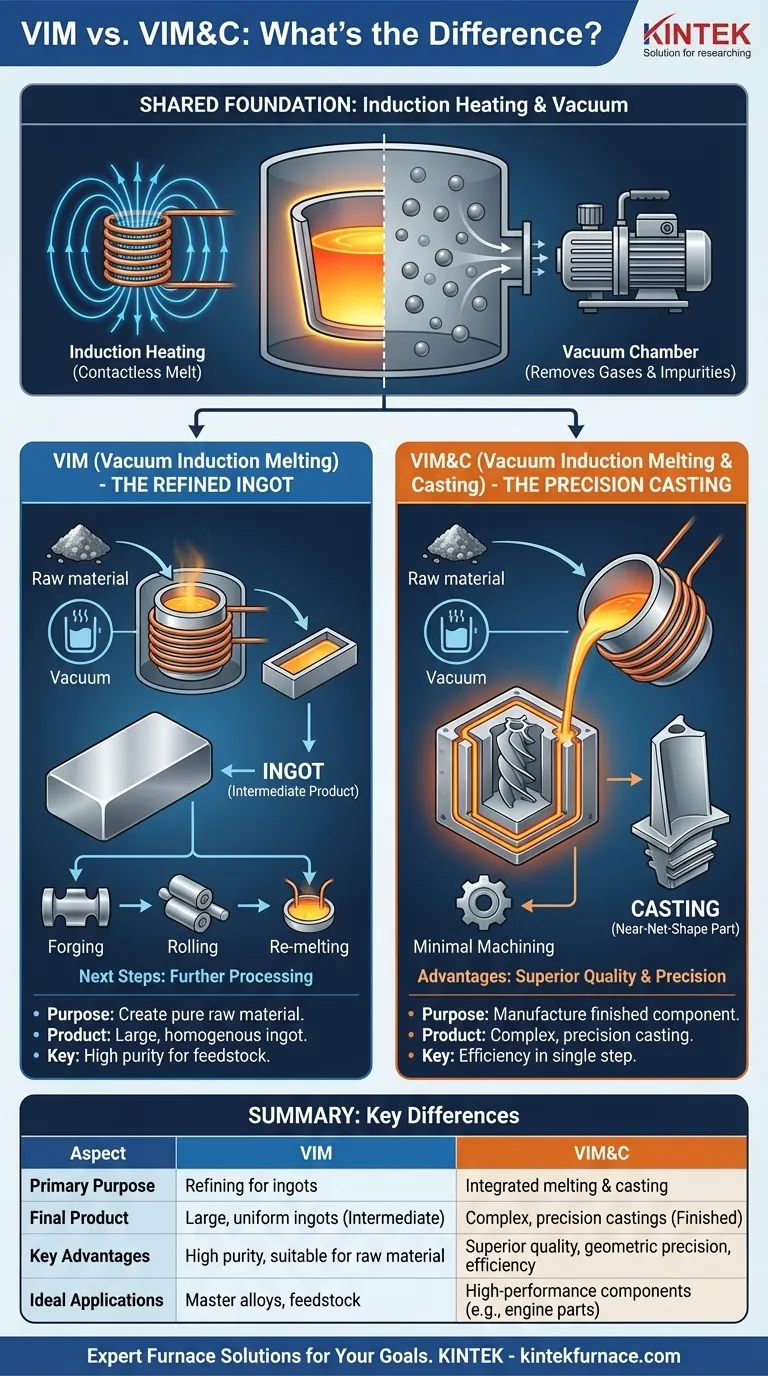

La base: cómo funciona la inducción al vacío

Para comprender la diferencia en el proceso, primero debemos reconocer su núcleo tecnológico compartido. Tanto VIM como VIM&C se basan en los mismos dos principios fundamentales para lograr una calidad superior del metal.

El papel del calentamiento por inducción

La inducción utiliza un potente campo electromagnético alterno generado por una bobina de cobre para calentar el metal conductor. Dado que el campo magnético atraviesa materiales no conductores, la fusión puede ocurrir sin ningún contacto físico entre la fuente de calor y el metal.

Este calentamiento sin contacto es fundamental para mantener la pureza, ya que evita la contaminación que puede ocurrir con la fusión tradicional por arco o llama.

La importancia del vacío

Realizar este proceso dentro de una cámara de vacío elimina los gases atmosféricos como el oxígeno y el nitrógeno. Esto evita la formación de óxidos y otras impurezas, que pueden degradar las propiedades mecánicas del metal.

El vacío también extrae activamente los gases disueltos del metal fundido, lo que resulta en un producto final más limpio, denso y fuerte. Esto es esencial para las superaleaciones de alto rendimiento.

VIM vs. VIM&C: Una diferencia de propósito

Aunque comparten una base tecnológica, su aplicación y resultado no podrían ser más diferentes. La elección entre ellos depende enteramente de si se está produciendo una materia prima o un componente terminado.

VIM: Creación de un lingote refinado

El objetivo de un proceso VIM autónomo es crear un lingote grande, homogéneo y ultrapuro de una aleación específica. El metal fundido simplemente se vierte en un molde básico para que se solidifique.

Este lingote es un producto intermedio. No es una pieza terminada. Posteriormente se retirará del horno VIM y se utilizará como materia prima de alta calidad para otros procesos de fabricación, como forja, laminación o refundición para otras operaciones de fundición.

VIM&C: Fabricación de una fundición de precisión

VIM&C integra el proceso de fundición directamente en la cámara de vacío. Después de que el metal se funde y refina al vacío, todo el conjunto del crisol se inclina para verter el metal fundido directamente en un molde complejo precalentado.

Esto produce una fundición casi con la forma final. La pieza sale del proceso ya en su forma final o muy cerca de ella, lo que requiere un mecanizado secundario mínimo. Esta es una solución de fabricación completa, no solo un paso de refinamiento de materiales.

¿Por qué elegir VIM&C? Las ventajas clave

Optar por el proceso VIM&C integrado ofrece ventajas distintivas para la fabricación de componentes críticos, especialmente aquellos hechos de superaleaciones utilizadas en entornos exigentes.

Calidad metalúrgica superior

Al mantener todo el proceso, desde la fusión hasta la solidificación, bajo vacío, VIM&C minimiza cualquier posibilidad de reintroducir contaminantes atmosféricos. Esto da como resultado piezas fundidas con niveles extremadamente bajos de porosidad e inclusiones, lo que conduce a una mayor resistencia y fiabilidad.

Precisión geométrica mejorada

VIM&C es ideal para producir piezas con geometrías intrincadas, como los álabes y palas complejos utilizados en los motores de aeronaves. La creación directa de estas piezas casi con la forma final reduce la necesidad de un mecanizado post-proceso extenso y costoso.

Mayor eficiencia y costos reducidos

Aunque el equipo es sofisticado, VIM&C elimina pasos completos de la cadena de fabricación. Ya no es necesario producir un lingote, enviarlo, refundirlo y luego fundirlo. Esta consolidación ahorra tiempo, energía y mano de obra, reduciendo el costo total por pieza para componentes complejos.

Comprendiendo las compensaciones

VIM&C es un proceso potente, pero su especialización conlleva claras compensaciones. No es la solución correcta para todas las aplicaciones.

Complejidad y costo del equipo

Un horno VIM&C es inherentemente más complejo que una unidad VIM estándar. Requiere mecanismos de inclinación y vertido integrados, sistemas de manipulación de moldes y capacidades de precalentamiento, todo dentro de la cámara de vacío. Esto resulta en una inversión de capital significativamente mayor.

Restricciones del proceso

El tamaño y la complejidad de la fundición están limitados por lo que físicamente puede caber y ser manejado dentro de la cámara de vacío. Este es un proceso por lotes, y su rendimiento puede ser menor que el de una fundición tradicional que se alimenta continuamente con lingotes en bruto.

Especificidad de la aplicación

El uso de VIM&C solo se justifica para aplicaciones que exigen el más alto nivel de pureza metalúrgica y precisión geométrica. Para componentes o materiales más simples donde algunas impurezas son aceptables, el proceso es excesivamente complejo y no rentable.

Tomar la decisión correcta para su objetivo

Su decisión debe guiarse por la aplicación final y su posición en la cadena de suministro.

- Si su enfoque principal es crear una aleación maestra o materia prima: VIM es la opción correcta, ya que ofrece un lingote puro y homogéneo para su posterior forja, laminación o refundición.

- Si su enfoque principal es fabricar un componente complejo de alto rendimiento: VIM&C es superior, ya que produce una pieza casi con la forma final con una pureza excepcional y defectos mínimos en un solo proceso.

- Si su enfoque principal es la producción rentable de componentes estándar: Un proceso más simple, como la fundición a la cera perdida estándar (que puede ser alimentada por lingotes VIM), suele ser más apropiado, ya que VIM&C está especializado para las aplicaciones más exigentes.

En última instancia, comprender la distinción entre refinar un material y fabricar una pieza es clave para seleccionar la tecnología adecuada.

Tabla resumen:

| Aspecto | VIM (Fusión por Inducción al Vacío) | VIM&C (Fusión y Fundición por Inducción al Vacío) |

|---|---|---|

| Propósito principal | Refinación para producir lingotes puros para procesamiento posterior | Fusión y fundición integradas para piezas casi con la forma final |

| Producto final | Grandes lingotes uniformes (producto intermedio) | Fundiciones complejas y de precisión (piezas terminadas o casi terminadas) |

| Ventajas clave | Alta pureza, homogeneidad, adecuado para la producción de materia prima | Calidad metalúrgica superior, precisión geométrica, eficiencia en la fabricación en un solo paso |

| Aplicaciones ideales | Aleaciones maestras, materia prima para forja o laminación | Componentes de alto rendimiento como piezas de motores de aeronaves, donde los defectos mínimos son críticos |

¿Necesita orientación experta sobre soluciones de hornos de alta temperatura para su procesamiento de metales? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar hornos avanzados como Muffle, Tubulares, Rotatorios, de Vacío y Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus requisitos experimentales y de producción únicos. Ya sea que esté refinando metales o creando componentes complejos, contáctenos hoy para mejorar la eficiencia de su laboratorio y lograr resultados superiores—¡Póngase en contacto ahora!

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

La gente también pregunta

- ¿Cómo contribuye la tecnología de fusión al vacío a la sostenibilidad? Aumentar la durabilidad y la eficiencia del reciclaje

- ¿Por qué es esencial un horno de fusión por inducción al vacío (VIM)? Desbloquee la pureza para la industria aeroespacial y de semiconductores

- ¿Cómo ha impactado la fundición al vacío en el desarrollo de las superaleaciones? Desbloquee mayor resistencia y pureza

- ¿Qué papel juega un horno de fusión por inducción al vacío en las aleaciones Fe-5%Mn-C? Garantizar la integridad química y alta pureza

- ¿Cuáles son las funciones principales del horno de fusión por inducción de alto vacío (VIM)? Optimizar la purificación de la superaleación DD5