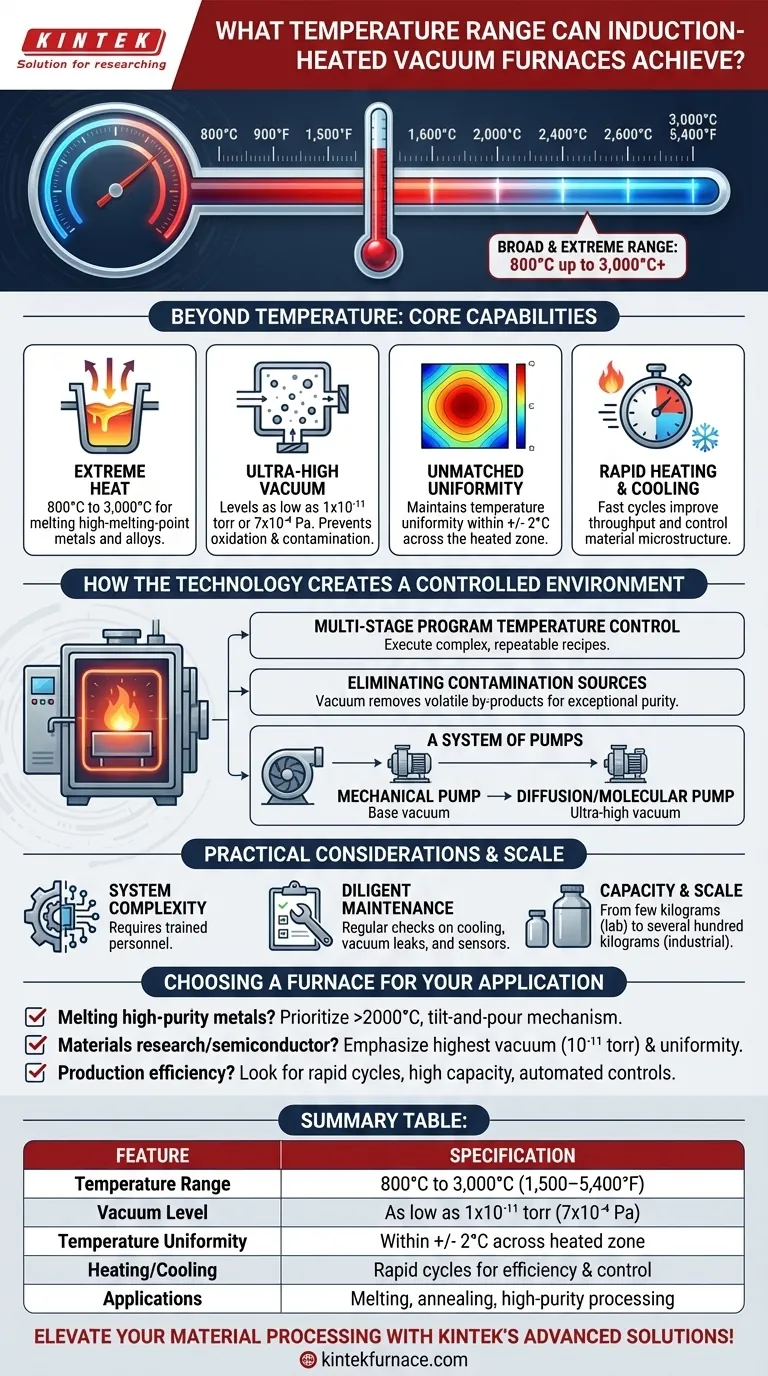

En resumen, los hornos de vacío calentados por inducción pueden operar en un rango de temperatura amplio y extremo, típicamente desde 800 °C hasta 3000 °C (1500–5400 °F). La temperatura máxima específica depende del diseño del horno y la aplicación prevista, y algunos modelos están diseñados para superar los 2000 °C para la fusión de metales y aleaciones de alto punto de fusión.

El verdadero valor de un horno de vacío por inducción no es solo su capacidad de alta temperatura, sino su capacidad de combinar ese calor con un ambiente de vacío ultralimpio y controlado con precisión. Esta síntesis es lo que previene la oxidación y la contaminación, haciéndolo esencial para procesar materiales sensibles y de alto rendimiento.

Más allá de la temperatura: las capacidades fundamentales

Comprender un horno de vacío por inducción requiere ir más allá de la temperatura máxima. La verdadera ventaja radica en cómo gestiona todo el proceso térmico dentro de un ambiente prístino.

Lograr calor extremo

El rango operativo de estos hornos es vasto, comenzando alrededor de 800 °C y alcanzando hasta 3000 °C. Esta capacidad los hace adecuados para todo, desde el tratamiento térmico estándar hasta la fusión y colada de metales refractarios y aleaciones avanzadas.

El papel del vacío alto

El calor es solo la mitad de la ecuación. Estos hornos crean un vacío ultra alto, con niveles tan bajos como 1x10⁻¹¹ torr o 7x10⁻⁴ Pa. Este vacío casi perfecto es fundamental para eliminar la oxidación y otra contaminación atmosférica que de otro modo arruinaría los materiales a altas temperaturas.

Uniformidad de temperatura inigualable

Alcanzar una alta temperatura es una cosa; mantenerla uniformemente es otra. Los hornos de inducción avanzados pueden mantener una uniformidad de temperatura dentro de +/- 2 °C en toda la zona calentada. Esta precisión es vital para procesos como el recocido de semiconductores, donde incluso ligeras variaciones pueden provocar defectos.

Ciclos rápidos de calentamiento y enfriamiento

El método de inducción calienta directamente el material o el crisol, permitiendo ciclos de calentamiento y enfriamiento muy rápidos. Esta respuesta rápida mejora el rendimiento, aumenta la eficiencia energética y proporciona un mayor control sobre la microestructura final del material.

Cómo la tecnología crea un ambiente controlado

La combinación de calentamiento por inducción y sistemas de vacío ofrece un nivel de control de proceso difícil de lograr con otros métodos.

Control avanzado del proceso

Los hornos modernos están equipados con sistemas de control de temperatura de programa de múltiples etapas. Junto con sistemas de control de vacío y gas precisos, los operadores pueden ejecutar recetas complejas y repetibles con alta fidelidad, asegurando resultados consistentes de lote a lote.

Eliminación de fuentes de contaminación

El ambiente de vacío elimina activamente los subproductos volátiles liberados del material durante el calentamiento. Este proceso de purificación, combinado con la ausencia de gases atmosféricos, da como resultado un producto final de pureza excepcionalmente alta.

Un sistema de bombas

Lograr un vacío ultra alto es un proceso de dos etapas. Una bomba mecánica primero crea un vacío base. Luego, una bomba de difusión o molecular se encarga de eliminar las moléculas restantes, alcanzando el ambiente de baja presión final requerido para trabajos sensibles.

Comprensión de las consideraciones prácticas

Aunque potentes, estos sistemas tienen requisitos operativos específicos que son críticos para el rendimiento y la longevidad.

Complejidad del sistema

Un horno de vacío por inducción no es un horno simple. Es un sistema complejo que involucra electrónica de alta potencia, circuitos de enfriamiento por agua, múltiples bombas de vacío y sensores sofisticados. Su correcto funcionamiento requiere personal capacitado.

La necesidad de un mantenimiento diligente

El rendimiento constante depende del mantenimiento regular. Esto incluye verificar rutinariamente los sistemas de enfriamiento por agua, inspeccionar la cámara en busca de fugas de vacío, mantener el interior limpio y verificar que los termopares y las fuentes de alimentación funcionen correctamente.

Capacidad y escala

Estos hornos no son de talla única. Están disponibles en una amplia gama de capacidades, desde pequeñas unidades de laboratorio que manejan unos pocos kilogramos hasta grandes sistemas industriales capaces de procesar varios cientos de kilogramos por lote.

Elegir un horno para su aplicación

El horno adecuado depende totalmente de su objetivo final. La clave es hacer coincidir las especificaciones del sistema con los requisitos críticos de su proceso.

- Si su enfoque principal es fundir metales de alta pureza y alto punto de fusión: Dé prioridad a un horno con una temperatura máxima superior a 2000 °C, un mecanismo robusto de inclinación y vertido, y crisoles diseñados para su aleación específica.

- Si su enfoque principal es la investigación de materiales o el procesamiento de semiconductores: Enfatice los hornos con los niveles de vacío más altos (p. ej., 10⁻¹¹ torr) y los controles de uniformidad de temperatura más estrictos para garantizar la pureza y repetibilidad del experimento.

- Si su enfoque principal es la eficiencia de producción: Busque modelos con ciclos rápidos de calentamiento/enfriamiento, alta capacidad y controles informáticos automatizados para maximizar el rendimiento y asegurar la consistencia del producto.

Al comprender estas capacidades, puede seleccionar un sistema que proporcione no solo calor, sino el ambiente preciso y puro que su proceso exige.

Tabla de resumen:

| Característica | Especificación |

|---|---|

| Rango de temperatura | 800 °C a 3000 °C (1500–5400 °F) |

| Nivel de vacío | Tan bajo como 1x10⁻¹¹ torr (7x10⁻⁴ Pa) |

| Uniformidad de temperatura | Dentro de +/- 2 °C en toda la zona calentada |

| Calentamiento/Enfriamiento | Ciclos rápidos para eficiencia y control |

| Aplicaciones | Fusión de metales refractarios, recocido de semiconductores, procesamiento de alta pureza |

¡Mejore su procesamiento de materiales con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, ofrecemos a diversos laboratorios hornos de vacío calentados por inducción, hornos de mufla, tubulares, rotatorios y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza soluciones precisas para la fusión de metales de alta pureza, el procesamiento de semiconductores y otras necesidades experimentales únicas: brindando pureza superior, control de temperatura y eficiencia. Contáctenos hoy para discutir cómo podemos adaptar un horno a sus requisitos específicos.

Guía Visual

Productos relacionados

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Qué es el proceso de prensado en caliente? Una guía para lograr una densidad de material superior

- ¿Cómo garantiza el calentamiento por inducción la precisión en los procesos de fabricación? Logre un control térmico y una repetibilidad superiores

- ¿Cuáles son las principales aplicaciones del prensado en caliente al vacío? Crear materiales densos y puros para industrias exigentes

- ¿Cómo afecta el uso del vacío en el prensado en caliente al procesamiento de materiales? Logre materiales más densos, puros y resistentes

- ¿Qué papel juega la tecnología de prensa caliente al vacío en la industria automotriz? Impulsa las baterías de vehículos eléctricos, la seguridad y la eficiencia