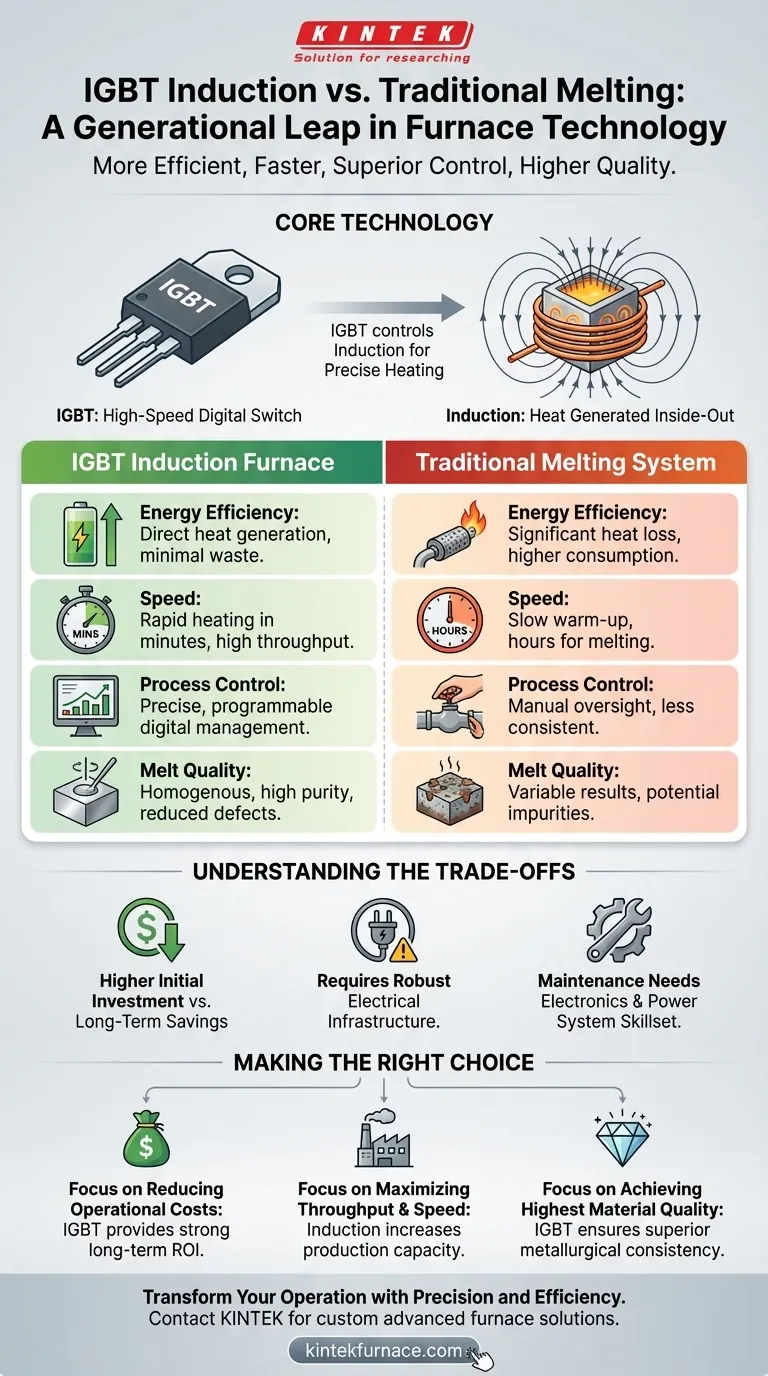

En una comparación directa, los hornos de fusión por inducción IGBT representan un salto generacional con respecto a los sistemas de fusión tradicionales. Son fundamentalmente más eficientes energéticamente, ofrecen tiempos de fusión significativamente más rápidos, proporcionan un control de proceso superior y dan como resultado un producto final de mayor calidad. Esto no es una mejora incremental, sino un cambio transformador en la tecnología de fusión.

La diferencia fundamental radica en cómo se genera el calor. Los sistemas tradicionales calientan el metal de afuera hacia adentro, desperdiciando una cantidad significativa de energía, mientras que los hornos de inducción IGBT utilizan un campo electromagnético controlado con precisión para generar calor directamente dentro del propio metal, lo que permite grandes ganancias en eficiencia, velocidad y calidad.

Comprender la tecnología central: la ventaja IGBT

Para apreciar la diferencia, primero debe comprender el papel del transistor bipolar de puerta aislada (IGBT) y el principio de inducción. Esta combinación es lo que hace que los hornos modernos sean tan efectivos.

El papel del IGBT: un interruptor digital de alta velocidad

Un IGBT es un dispositivo semiconductor avanzado que funciona como un interruptor eléctrico extremadamente rápido y preciso. Combina el manejo de alta corriente de un transistor bipolar con el control de puerta simple de un MOSFET.

En un horno de inducción, el IGBT regula con precisión la potencia de alta frecuencia suministrada a la bobina de inducción. Esto permite un control en tiempo real y sin precedentes sobre la entrada de energía, lo que se traduce directamente en un control exacto de la temperatura durante todo el proceso de fusión.

Cómo la inducción genera calor

Los hornos de inducción no utilizan combustibles combustibles ni elementos calefactores externos que entren en contacto físico con el material. En cambio, una potente corriente alterna fluye a través de una bobina de cobre, creando un fuerte campo magnético.

Cuando se coloca metal conductor dentro de este campo, el campo induce potentes corrientes eléctricas (corrientes de Foucault) dentro del propio metal. La resistencia natural del metal a estas corrientes genera un calor intenso y rápido, lo que hace que se funda de adentro hacia afuera.

Comparación directa: IGBT frente a sistemas tradicionales

Cuando se evalúan los indicadores clave de rendimiento, las ventajas de un sistema de inducción alimentado por IGBT se vuelven claras.

Eficiencia energética y coste operativo

La inducción IGBT es mucho más eficiente energéticamente. Debido a que el calor se genera directamente dentro del metal objetivo, se desperdicia muy poca energía calentando la estructura del horno o la atmósfera circundante.

Los hornos tradicionales alimentados por combustible, por el contrario, sufren una pérdida de calor significativa a través de los gases de escape y la radiación térmica, lo que resulta en un consumo de energía mucho mayor por tonelada de metal fundido.

Velocidad y rendimiento

La velocidad de fusión de un horno de inducción se mide en minutos, no en horas. Este rápido ciclo de calentamiento aumenta drásticamente el rendimiento operativo y permite una programación de producción más ágil en comparación con los lentos tiempos de calentamiento y fusión de los sistemas convencionales.

Control de proceso y consistencia

Este es un diferenciador crítico. El IGBT permite ciclos de fusión totalmente automáticos y programables con una gestión precisa de la temperatura. Este control digital garantiza que cada lote se funda bajo exactamente las mismas condiciones, lo que conduce a resultados uniformes y repetibles.

Los sistemas tradicionales a menudo dependen de la supervisión manual, lo que dificulta lograr el mismo nivel de consistencia de una fusión a otra.

Calidad de la fusión y pureza metalúrgica

El campo magnético en un horno de inducción crea una acción de agitación electromagnética natural. Este movimiento constante asegura una mezcla homogénea y uniforme del metal fundido, lo cual es crucial para las aleaciones.

Esta agitación ayuda a que las impurezas y la escoria (espuma) suban a la superficie para una eliminación más fácil. El resultado es una fundición final más limpia y brillante con defectos significativamente reducidos como porosidad o contracción.

Comprensión de las compensaciones

Si bien los beneficios son sustanciales, una evaluación técnica responsable también debe considerar las implicaciones prácticas y los posibles desafíos.

La inversión inicial

Los sistemas de inducción IGBT modernos suelen tener un coste de capital inicial más alto en comparación con algunos tipos de hornos tradicionales. Esta inversión debe sopesarse frente a los ahorros a largo plazo en energía, materiales y mano de obra.

Demandas de infraestructura eléctrica

Los hornos de inducción de alta potencia requieren un suministro eléctrico robusto y estable. Las instalaciones pueden necesitar actualizar su infraestructura eléctrica para soportar la carga, lo que puede ser un coste secundario significativo.

Mantenimiento y conjunto de habilidades

Si bien el mantenimiento general suele ser menor debido a menos piezas móviles y sin quemadores que reparar, la solución de problemas de la electrónica de potencia requiere un conjunto de habilidades diferente. Su equipo de mantenimiento necesitará formación en electrónica y sistemas de potencia, no solo en reparación mecánica tradicional.

Tomar la decisión correcta para su operación

La decisión de adoptar la tecnología de inducción IGBT debe estar impulsada por sus objetivos operativos específicos.

- Si su enfoque principal es reducir los costes operativos: La eficiencia energética superior y las menores necesidades de mantenimiento de un horno IGBT proporcionan un camino claro hacia un sólido retorno de la inversión a largo plazo.

- Si su enfoque principal es maximizar el rendimiento y la velocidad: El rápido ciclo de fusión de "minutos, no horas" de un sistema de inducción es inigualable y aumentará directamente la capacidad de producción de su planta.

- Si su enfoque principal es lograr la máxima calidad del material: El control preciso del proceso y la agitación electromagnética de un horno IGBT ofrecen una consistencia metalúrgica, pureza e integridad del producto final superiores.

En última instancia, invertir en un horno de inducción IGBT es una inversión en control preciso, lo que impulsa mejoras fundamentales en toda su operación de fusión.

Tabla de resumen:

| Característica | Horno de inducción IGBT | Sistema de fusión tradicional |

|---|---|---|

| Método de calentamiento | De adentro hacia afuera mediante campo electromagnético | De afuera hacia adentro mediante combustible/elemento |

| Eficiencia energética | Alta (generación de calor directa) | Menor (pérdida de calor significativa) |

| Velocidad de fusión | Minutos (calentamiento rápido) | Horas (calentamiento lento) |

| Control de proceso | Control digital preciso y programable | A menudo manual, menos consistente |

| Calidad de la fusión | Alta pureza con agitación electromagnética | Variable, potencial de impurezas |

| Coste inicial | Mayor inversión inicial | Típicamente menor |

| Coste operativo | Menor a largo plazo (energía/mantenimiento) | Mayor (combustible, mantenimiento) |

¿Listo para transformar su operación de fusión con precisión y eficiencia?

En KINTEK, aprovechamos nuestra excepcional capacidad interna de I+D y fabricación para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades únicas. Nuestra experiencia en tecnología de fusión por inducción IGBT garantiza que logre una eficiencia energética superior, un rendimiento más rápido y un control de proceso inigualable para un producto final de mayor calidad.

Ya sea que opere una fundición, un laboratorio metalúrgico o una instalación de fabricación especializada, nuestro equipo está listo para diseñar una solución personalizada que maximice su retorno de la inversión.

Póngase en contacto con KINTEK hoy mismo para una consulta personalizada y descubra cómo nuestros sistemas de fusión avanzados pueden revolucionar su proceso de producción.

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Por qué es esencial un horno de fusión por inducción al vacío (VIM)? Desbloquee la pureza para la industria aeroespacial y de semiconductores

- ¿Cómo ha impactado la fundición al vacío en el desarrollo de las superaleaciones? Desbloquee mayor resistencia y pureza

- ¿Qué papel juega un horno de fusión por inducción al vacío en las aleaciones Fe-5%Mn-C? Garantizar la integridad química y alta pureza

- ¿Cuáles son las funciones principales del horno de fusión por inducción de alto vacío (VIM)? Optimizar la purificación de la superaleación DD5

- ¿Cómo funciona el proceso de Fusión por Inducción al Vacío (VIM)? Logre una Pureza y Control Metálico Superiores