En esencia, el calentamiento por inducción se utiliza para una amplia gama de procesos industriales, incluidos el tratamiento térmico de metales, el endurecimiento superficial, la fusión, la soldadura fuerte y la soldadura. Sus aplicaciones se extienden a campos especializados como la fabricación de semiconductores para el crecimiento de cristales, el sellado de contenedores e incluso el procesamiento de materiales avanzados.

El valor del calentamiento por inducción proviene de su capacidad única para generar calor rápido, preciso y controlable directamente dentro de un material eléctricamente conductor sin ningún contacto físico. Este principio fundamental lo convierte en una herramienta indispensable para aplicaciones que exigen velocidad, precisión y pureza.

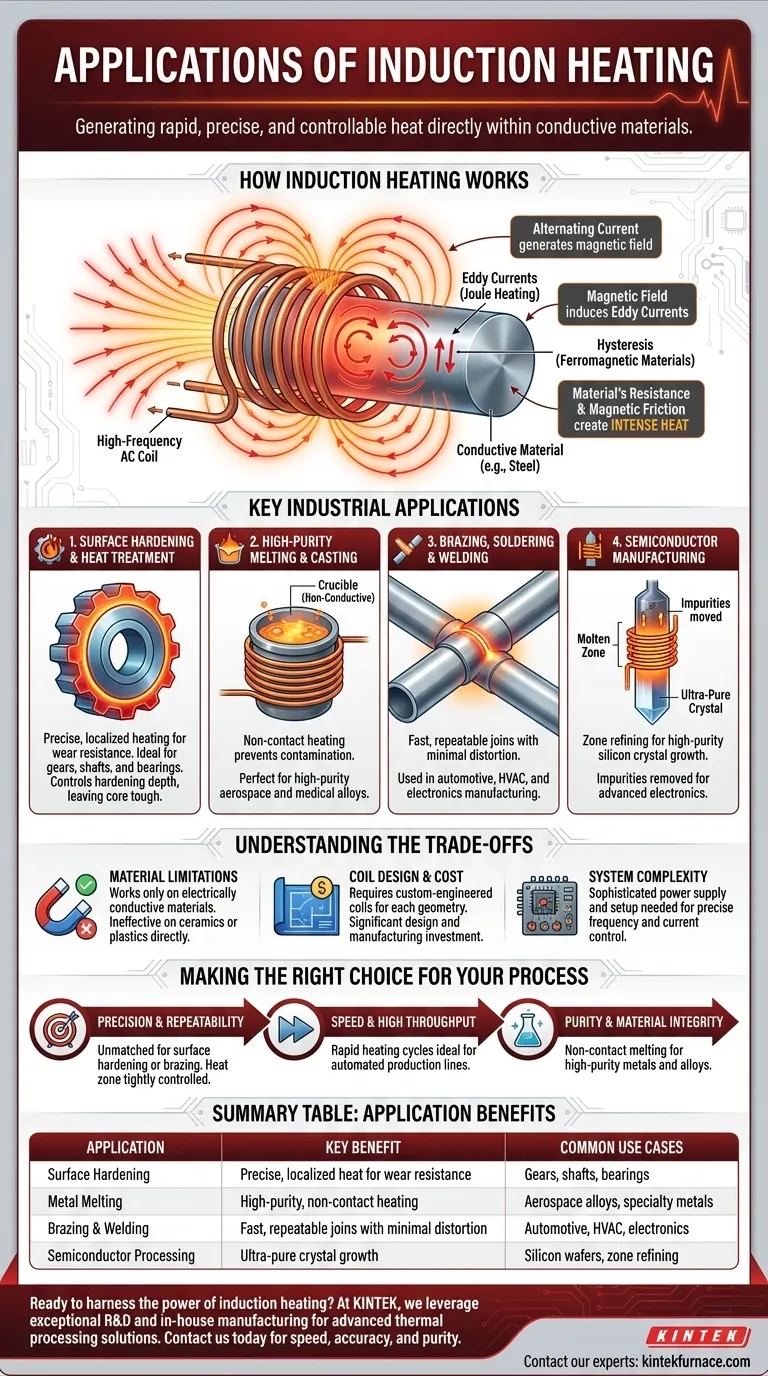

Cómo funciona el calentamiento por inducción

El principio central: inducción electromagnética

El calentamiento por inducción opera según la Ley de Inducción Electromagnética de Faraday. Se hace pasar una corriente alterna (CA) de alta frecuencia a través de una bobina de cobre especialmente diseñada.

Esta corriente genera un campo magnético intenso y rápidamente cambiante alrededor de la bobina.

Generación de calor desde el interior

Cuando una pieza eléctricamente conductora (como una pieza de acero) se coloca dentro de este campo magnético, el campo induce corrientes eléctricas circulares dentro del metal. Estas se denominan corrientes de Foucault (o corrientes parásitas).

La resistencia natural del material al flujo de estas corrientes de Foucault genera una fricción inmensa y, por lo tanto, un calor intenso. Este proceso se conoce como calentamiento Joule. El calor se genera dentro de la propia pieza, no se aplica desde una fuente externa.

El papel de la histéresis

Para los materiales ferromagnéticos como el hierro, se produce un efecto de calentamiento adicional. El campo magnético que cambia rápidamente hace que los dominios magnéticos del material se inviertan repetidamente, creando fricción interna y calor suplementario. Esto se conoce como pérdida por histéresis.

Aplicaciones industriales clave en detalle

Tratamiento térmico y endurecimiento superficial

La inducción es ideal para endurecer la superficie de piezas como engranajes, ejes y cojinetes, mientras se deja el núcleo dúctil y resistente.

Debido a que el calentamiento está extremadamente localizado en el área dentro de la bobina y ocurre muy rápidamente, se puede controlar con precisión la profundidad del endurecimiento. Esto crea una superficie resistente al desgaste sin hacer que todo el componente sea quebradizo.

Fusión y fundición de alta pureza

Los hornos de inducción se utilizan ampliamente en metalurgia para fundir metales y aleaciones. Dado que el calor se genera dentro del propio metal, no hay contacto con un elemento calefactor.

Este proceso sin contacto evita la contaminación, lo que lo hace perfecto para producir metales especiales y superaleaciones de alta pureza utilizados en aplicaciones aeroespaciales y médicas.

Soldadura fuerte (Brazing), soldadura blanda (Soldering) y soldadura (Welding)

La velocidad y precisión del calentamiento por inducción lo hacen muy eficaz para unir metales. El calor se puede localizar en el área de unión exacta, creando una unión fuerte rápidamente sin distorsionar o dañar los componentes circundantes.

Este proceso es altamente repetible, lo que lo convierte en una piedra angular de las líneas de fabricación automatizadas y de gran volumen.

Fabricación de semiconductores

En la producción de semiconductores, la inducción se utiliza para cultivar cristales únicos de silicio de alta pureza.

El proceso, conocido como refinación por zonas, utiliza una bobina de inducción estrecha para crear una pequeña zona fundida que se pasa a lo largo de una varilla de material. Las impurezas son atraídas hacia la zona fundida y se mueven hacia el extremo de la varilla, dejando atrás un cristal ultrapuro.

Comprensión de las compensaciones

Limitaciones del material

La principal limitación del calentamiento por inducción es que solo funciona en materiales eléctricamente conductores. Es ineficaz para calentar directamente materiales no conductores como la mayoría de las cerámicas o plásticos, aunque se puede utilizar para calentar un susceptor conductor que luego calienta el material no conductor.

Diseño de la bobina y coste

La bobina de inducción no es un componente de talla única. Cada aplicación requiere una bobina diseñada específicamente para la geometría de la pieza y el patrón de calentamiento deseado.

El diseño y la fabricación de estos inductores de cobre especializados pueden ser complejos y representan una inversión inicial significativa.

Complejidad del sistema

Aunque el proceso es controlable, no es sencillo. Requiere una fuente de alimentación sofisticada para gestionar la frecuencia y la corriente precisas necesarias para la aplicación. Una configuración e ingeniería adecuadas son fundamentales para lograr resultados consistentes y eficientes.

Tomar la decisión correcta para su proceso

Elegir el calentamiento por inducción depende totalmente de sus objetivos específicos de fabricación o proceso.

- Si su enfoque principal es la precisión y la repetibilidad: La inducción es inigualable para aplicaciones como el endurecimiento superficial o la soldadura fuerte donde la zona de calor debe controlarse estrictamente.

- Si su enfoque principal es la velocidad y el alto rendimiento: El rápido ciclo de calentamiento de la inducción lo hace ideal para líneas de producción automatizadas donde el tiempo de ciclo es crítico.

- Si su enfoque principal es la pureza y la integridad del material: La naturaleza sin contacto de la fusión por inducción es la mejor opción para producir metales y aleaciones de alta pureza libres de contaminación.

En última instancia, el calentamiento por inducción es una herramienta poderosa cuando sus ventajas únicas se alinean con las demandas de su aplicación específica.

Tabla de resumen:

| Aplicación | Beneficio clave | Casos de uso comunes |

|---|---|---|

| Endurecimiento superficial | Calor preciso y localizado para resistencia al desgaste | Engranajes, ejes, cojinetes |

| Fusión de metales | Calentamiento de alta pureza y sin contacto | Aleaciones aeroespaciales, metales especiales |

| Soldadura fuerte y soldadura | Uniones rápidas y repetibles con mínima distorsión | Automoción, climatización (HVAC), electrónica |

| Procesamiento de semiconductores | Crecimiento de cristales ultrapuros | Obleas de silicio, refinación por zonas |

¿Listo para aprovechar el poder del calentamiento por inducción para su aplicación?

En KINTEK, aprovechamos nuestras excepcionales capacidades de I+D y fabricación interna para ofrecer soluciones avanzadas de procesamiento térmico. Ya sea que necesite un sistema estándar o una configuración de calentamiento por inducción totalmente personalizada para requisitos únicos, nuestra experiencia garantiza precisión, eficiencia y fiabilidad.

Contáctenos hoy para discutir cómo nuestras soluciones pueden mejorar su proceso con velocidad, precisión y pureza.

Póngase en contacto con nuestros expertos para explorar la solución de calentamiento por inducción perfecta para sus necesidades.

Guía Visual

Productos relacionados

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Elementos calefactores térmicos de disiliciuro de molibdeno MoSi2 para hornos eléctricos

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Qué es el proceso de prensado en caliente? Una guía para lograr una densidad de material superior

- ¿Cómo garantiza el calentamiento por inducción la precisión en los procesos de fabricación? Logre un control térmico y una repetibilidad superiores

- ¿Cuáles son las principales aplicaciones del prensado en caliente al vacío? Crear materiales densos y puros para industrias exigentes

- ¿Cuáles son algunas aplicaciones específicas de los hornos de prensado en caliente al vacío? Desbloquee la fabricación avanzada de materiales

- ¿Cuáles son los beneficios generales del prensado en caliente en la fabricación? Logre un Rendimiento y Precisión Superiores