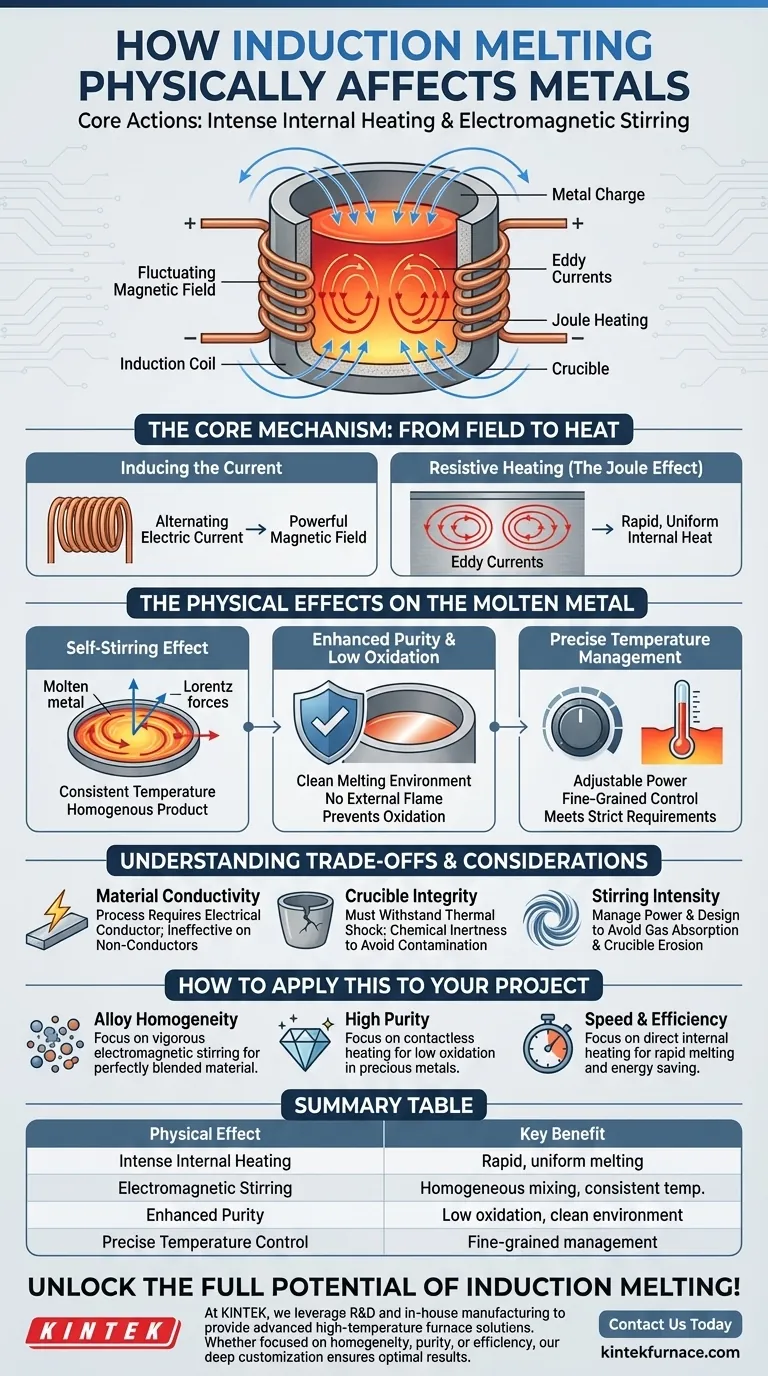

En esencia, la fusión por inducción afecta físicamente a los metales a través de dos acciones principales: calentamiento interno intenso y agitación electromagnética. El proceso utiliza un campo magnético fluctuante para inducir corrientes eléctricas directamente dentro del metal, lo que hace que se caliente de adentro hacia afuera, mientras que las mismas fuerzas magnéticas agitan simultáneamente el baño de fusión resultante.

La fusión por inducción no es simplemente un método para licuar metal; es un proceso altamente controlado que utiliza principios electromagnéticos para lograr una fusión rápida, limpia y homogénea sin contacto directo de una fuente de calor.

El Mecanismo Central: Del Campo al Calor

Todo el proceso comienza con una bobina de inducción, que es el motor del horno. Comprender cómo esta bobina traduce la electricidad en metal fundido es clave.

Inducción de la Corriente

Se hace pasar una corriente eléctrica alterna a través de una bobina de cobre, lo que genera un campo magnético potente y que cambia rápidamente alrededor y dentro del crisol que contiene la carga metálica.

Calentamiento Resistivo (Efecto Joule)

Este campo magnético atraviesa el metal eléctricamente conductor, induciendo fuertes corrientes eléctricas internas conocidas como corrientes de Foucault. La propia resistencia natural del metal al flujo de estas corrientes genera un calor inmenso, un fenómeno conocido como calentamiento Joule. Esto hace que la temperatura del metal aumente rápida y uniformemente, fundiéndolo desde su interior.

Los Efectos Físicos en el Metal Fundido

Una vez que el metal se funde, las fuerzas electromagnéticas continúan actuando sobre él, produciendo varios efectos físicos distintos y muy beneficiosos.

El Efecto de Autoagitación

Las corrientes inducidas interactúan con el potente campo magnético, creando fuerzas (fuerzas de Lorentz) que hacen que el metal fundido se mueva y circule vigorosamente dentro del crisol. Esta agitación electromagnética es una característica definitoria de la fusión por inducción.

Este movimiento constante asegura una temperatura constante en toda la fusión y garantiza que cualquier elemento de aleación se mezcle completamente, lo que resulta en un producto final perfectamente homogéneo.

Pureza Mejorada y Baja Oxidación

Debido a que el calor se genera dentro del propio metal, no es necesaria una llama externa o combustión. Esto crea un entorno de fusión mucho más limpio con niveles de oxígeno muy bajos, lo que previene significativamente la oxidación y la formación de impurezas. El metal nunca toca un elemento calefactor, solo el crisol inerte.

Gestión Precisa de la Temperatura

La potencia suministrada a la bobina de inducción se puede ajustar con extrema precisión. Esto otorga a los operadores un control detallado sobre la velocidad de calentamiento y la temperatura final de la fusión, lo cual es fundamental para cumplir con los estrictos requisitos metalúrgicos de las aleaciones sensibles.

Comprensión de las Compensaciones y Consideraciones

Aunque potente, el proceso de inducción se rige por principios específicos que crean limitaciones y requieren una gestión cuidadosa.

Requisito del Material: Conductividad

El principio fundamental del calentamiento por inducción se basa en que el material sea un conductor eléctrico. El proceso es muy ineficiente o completamente ineficaz en materiales no conductores como las cerámicas o ciertos tipos de escoria.

Integridad del Crisol

El crisol, generalmente hecho de grafito o cerámica, es un componente crítico. Debe ser capaz de soportar un choque térmico extremo y, al mismo tiempo, ser químicamente inerte al metal fundido. Un crisol mal elegido o comprometido puede convertirse en una fuente de contaminación, anulando uno de los principales beneficios del proceso.

Intensidad de la Agitación

Aunque el efecto de agitación suele ser una gran ventaja, una agitación excesivamente vigorosa a veces puede aumentar la absorción de gas de la atmósfera o acelerar la erosión del crisol en ciertas aplicaciones. El control de la frecuencia de potencia y el diseño de la bobina ayudan a gestionar este efecto.

Cómo Aplicarlo a Su Proyecto

Su objetivo específico determinará qué aspecto físico de la fusión por inducción es más valioso para usted.

- Si su enfoque principal es la homogeneidad de la aleación: La agitación electromagnética automática y vigorosa es la característica más crítica, ya que garantiza un material final perfectamente mezclado.

- Si su enfoque principal es la alta pureza: El calentamiento limpio y sin contacto en un entorno controlado es el beneficio clave, minimizando la oxidación y la contaminación para metales preciosos o superaleaciones.

- Si su enfoque principal es la velocidad y la eficiencia: El calentamiento interno directo proporciona una velocidad y una eficiencia energética inigualables en comparación con los métodos tradicionales de horno que primero deben calentar una cámara.

En última instancia, la fusión por inducción proporciona un nivel de control sobre el estado físico de un metal que simplemente es inalcanzable con la mayoría de los otros métodos.

Tabla Resumen:

| Efecto Físico | Beneficio Clave |

|---|---|

| Calentamiento Interno Intenso | Fusión rápida y uniforme desde el interior mediante calentamiento Joule |

| Agitación Electromagnética | Garantiza una mezcla homogénea y una temperatura constante |

| Pureza Mejorada | Baja oxidación y contaminación en un entorno sin contacto |

| Control Preciso de la Temperatura | Gestión detallada para aleaciones sensibles |

¡Desbloquee todo el potencial de la fusión por inducción para su laboratorio! En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades. Nuestra línea de productos incluye hornos mufla, tubulares, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos. Ya sea que se centre en la homogeneidad de la aleación, la alta pureza o la eficiencia, nuestra experiencia garantiza resultados óptimos. Contáctenos hoy para analizar cómo podemos mejorar sus procesos de fusión de metales.

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Cómo funciona el proceso de Fusión por Inducción al Vacío (VIM)? Logre una Pureza y Control Metálico Superiores

- ¿Cuáles son algunas aplicaciones comunes de la fusión y fundición por inducción al vacío (VIM&C)? Esencial para las industrias aeroespacial, médica y nuclear

- ¿Cuáles son las funciones principales del horno de fusión por inducción de alto vacío (VIM)? Optimizar la purificación de la superaleación DD5

- ¿Cuál es el propósito del equipo de fusión, fundición y refundición al vacío? Lograr metales de alta pureza para aplicaciones críticas

- ¿Qué papel juega un horno de fusión por inducción al vacío en las aleaciones Fe-5%Mn-C? Garantizar la integridad química y alta pureza