En esencia, un horno de fusión por inducción sirve como el corazón de las operaciones modernas de reciclaje de metales. Utiliza energía electromagnética limpia para fundir chatarra de forma rápida y eficiente, lo que permite la separación y purificación precisas de recursos valiosos con un desperdicio mínimo.

El verdadero valor de la tecnología de inducción en el reciclaje no es solo fundir metal; se trata de maximizar la recuperación de material de alta calidad mientras se minimiza el consumo de energía, el impacto ambiental y los costos operativos.

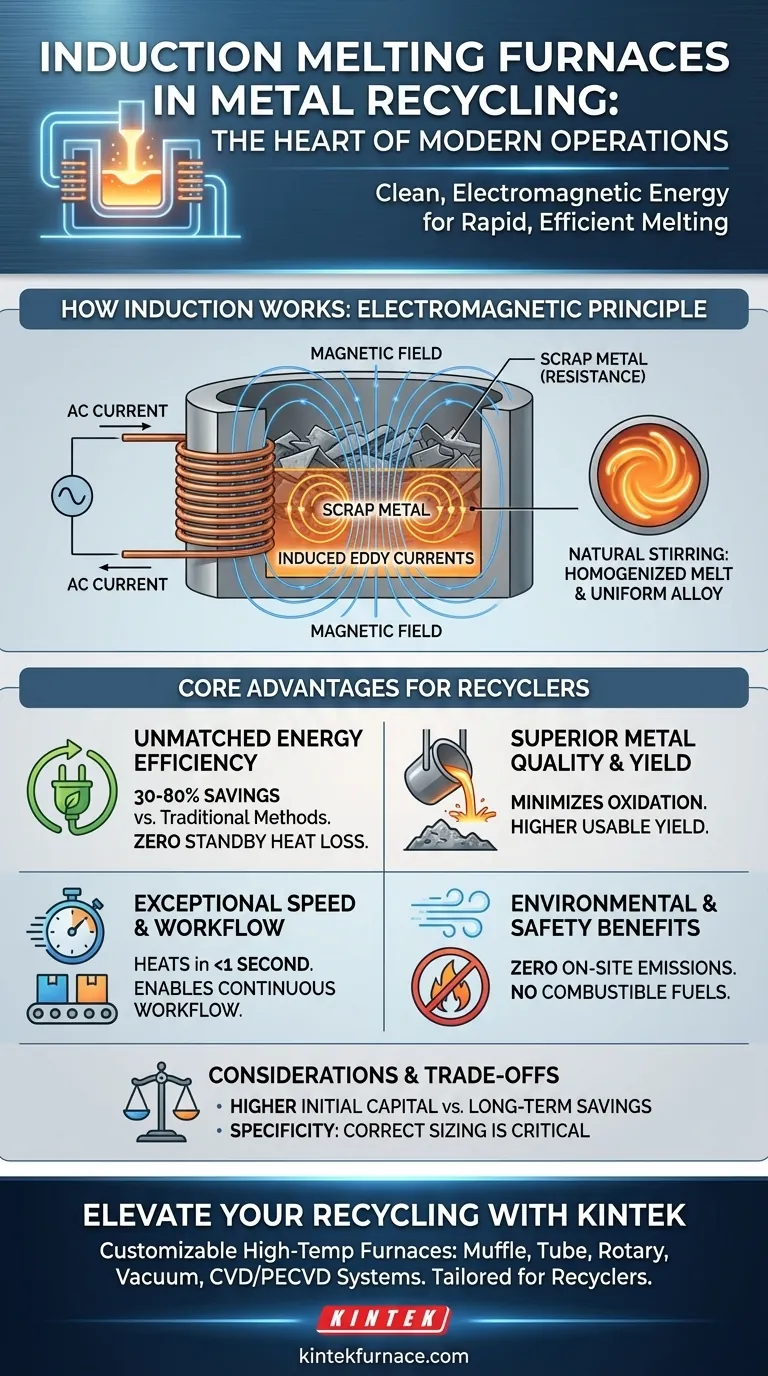

Cómo funciona la fusión por inducción en un contexto de reciclaje

Comprender el principio subyacente de la inducción revela por qué es excepcionalmente adecuado para reciclar materiales de chatarra complejos.

El principio de inducción electromagnética

Un horno de inducción no utiliza llamas externas ni elementos calefactores. En cambio, se pasan corrientes alternas potentes a través de una bobina de cobre, lo que genera un fuerte campo magnético.

Cuando la chatarra metálica conductora se coloca dentro de este campo, el campo induce corrientes eléctricas (llamadas corrientes de Foucault) directamente dentro del propio metal. La resistencia natural del metal a estas corrientes genera un calor intenso, rápido y altamente controlado.

Calentamiento directo y contenido

Este proceso calienta el metal de adentro hacia afuera. Esto es fundamentalmente diferente de los hornos tradicionales que calientan la parte exterior del material y dependen de la conducción para fundir el interior.

El campo electromagnético también crea una acción de agitación natural dentro del metal fundido. Esto homogeneiza la fusión, asegurando una temperatura constante y una composición de aleación uniforme, lo cual es fundamental para producir metal reciclado de alta calidad.

Ventajas clave para el reciclaje de metales

La física única de la inducción se traduce directamente en beneficios operativos y financieros tangibles para los recicladores.

Eficiencia energética inigualable

Los hornos de inducción convierten la energía eléctrica en calor con una eficiencia notable, ofreciendo un ahorro de energía del 30 al 80% en comparación con los métodos tradicionales alimentados por combustible.

Debido a que el calor se genera solo cuando el sistema está activo y directamente dentro del material de carga, hay cero pérdida de calor en espera. Esto elimina el desperdicio significativo de energía asociado con mantener los hornos convencionales a temperatura.

Calidad y rendimiento de metal superiores

Un desafío clave en el reciclaje es la oxidación, donde el metal fundido reacciona con el oxígeno del aire, formando escoria o costra. Esto representa una pérdida directa de material valioso.

La fusión por inducción minimiza la pérdida por oxidación porque el calentamiento es muy rápido y contenido. Esto significa que un mayor porcentaje de la chatarra de entrada se convierte en metal reciclado utilizable y de alta calidad, mejorando directamente la rentabilidad.

Velocidad excepcional e integración del flujo de trabajo

Los sistemas de inducción pueden calentar el metal a más de 2,000 °F en menos de un segundo, eliminando los largos tiempos de precalentamiento y espera de los hornos convencionales.

El equipo también se enfría rápidamente, lo que permite un flujo de trabajo continuo en lugar de un procesamiento por lotes. Esta velocidad permite realizar operaciones de fusión directamente en el piso de trabajo, optimizando todo el proceso de reciclaje.

Beneficios ambientales y de seguridad

Los hornos de inducción producen cero emisiones en el sitio, incluyendo nada de humo, vapores nocivos o polvo excesivo. Esto ayuda a las instalaciones a cumplir con regulaciones ambientales cada vez más estrictas.

Al eliminar la necesidad de combustibles combustibles o electrodos consumibles, estos hornos también reducen los costos operativos y eliminan los riesgos de seguridad asociados con la manipulación y el almacenamiento de combustible.

Comprender las compensaciones

Aunque es muy eficaz, la tecnología de inducción no es una solución universal. Es importante reconocer su contexto y limitaciones específicas.

Inversión de capital inicial

La tecnología avanzada detrás de los sistemas de fusión por inducción generalmente requiere una inversión de capital inicial más alta en comparación con algunos tipos de hornos tradicionales más simples. Sin embargo, este costo a menudo se justifica por los ahorros operativos a largo plazo en energía y rendimiento del material.

Escala y especificidad de la aplicación

Los hornos de inducción no son de talla única. Los sistemas varían desde unidades pequeñas tipo caja diseñadas para laboratorios o producción de aleaciones a pequeña escala hasta hornos industriales masivos capaces de fundir muchas toneladas a la vez.

Elegir el tamaño y la frecuencia correctos para el tipo específico de metal y el requisito de rendimiento es fundamental para lograr un rendimiento y una eficiencia óptimos. Un sistema de tamaño incorrecto puede ser ineficiente y no ofrecer los beneficios esperados.

Tomar la decisión correcta para su operación

Seleccionar la tecnología de fusión adecuada depende totalmente de sus objetivos operativos principales.

- Si su enfoque principal es maximizar la rentabilidad y el rendimiento: La inducción es la opción superior debido a sus bajos costos de energía y mínima pérdida de material por oxidación.

- Si su enfoque principal es mejorar el cumplimiento ambiental: La inducción es el líder claro, ya que su operación de cero emisiones simplifica y reduce el costo de la adhesión regulatoria.

- Si su enfoque principal es la velocidad operativa y la flexibilidad del proceso: Los ciclos rápidos de calentamiento y enfriamiento de la inducción permiten un flujo de trabajo continuo e integrado que es difícil de igualar con otras tecnologías.

En última instancia, la adopción de la fusión por inducción permite a los recicladores transformar los flujos de residuos en activos valiosos con una precisión y eficiencia inigualables.

Tabla de resumen:

| Ventaja | Impacto en el reciclaje de metales |

|---|---|

| Eficiencia energética | Ahorro del 30 al 80% frente a métodos tradicionales, cero pérdida de calor en espera |

| Calidad del metal | Minimiza la oxidación, asegura una composición de aleación uniforme |

| Velocidad | Funde metal en segundos, permite un flujo de trabajo continuo |

| Beneficios ambientales | Cero emisiones en el sitio, reduce los costos regulatorios |

| Seguridad | Sin combustibles combustibles, reduce los riesgos operativos |

¿Listo para elevar su reciclaje de metales con soluciones avanzadas de fusión por inducción? KINTEK aprovecha una I+D excepcional y la fabricación interna para proporcionar hornos de alta temperatura adaptados a los recicladores. Nuestros productos, incluidos hornos de Muffle, de tubo, rotatorios, al vacío y con atmósfera, y sistemas CVD/PECVD, están diseñados para una personalización profunda para satisfacer sus necesidades operativas únicas. Contáctenos hoy para aumentar la eficiencia, reducir los costos y lograr una recuperación de metales superior.

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Qué es la tecnología de fusión por inducción al vacío y por qué es importante? Logre metales de alta pureza para aplicaciones críticas

- ¿Cómo contribuye la tecnología de fusión al vacío a la sostenibilidad? Aumentar la durabilidad y la eficiencia del reciclaje

- ¿Qué papel juega un horno de fusión por inducción al vacío en las aleaciones Fe-5%Mn-C? Garantizar la integridad química y alta pureza

- ¿Cómo funciona el proceso de Fusión por Inducción al Vacío (VIM)? Logre una Pureza y Control Metálico Superiores

- ¿Por qué es esencial un horno de fusión por inducción al vacío (VIM)? Desbloquee la pureza para la industria aeroespacial y de semiconductores