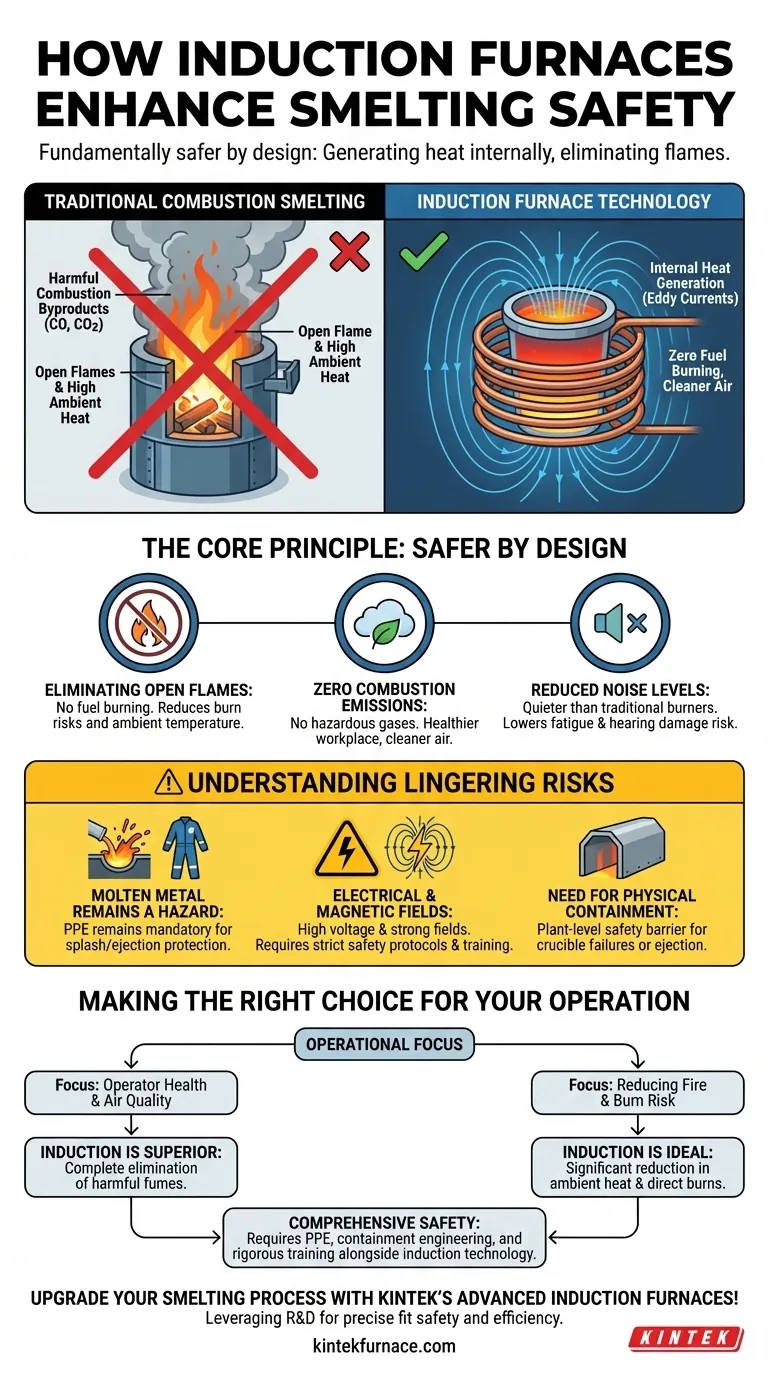

Por diseño, los hornos de inducción mejoran fundamentalmente la seguridad al cambiar la forma en que se genera el calor. A diferencia de los métodos tradicionales que dependen de la combustión externa, el calentamiento por inducción utiliza campos electromagnéticos para generar calor directamente dentro del propio metal. Este principio central elimina las llamas abiertas y los subproductos peligrosos de la quema de combustible, creando un entorno mucho más seguro para los operadores.

La principal ventaja de seguridad de los hornos de inducción radica en la contención. El proceso confina el calor intenso al metal dentro del crisol, creando un ambiente de trabajo más fresco, limpio y silencioso al eliminar la necesidad de llamas externas y eliminar los gases de escape nocivos.

El Principio Fundamental: Generación de Calor Interno

Los beneficios de seguridad de la tecnología de inducción no son características añadidas; son un resultado directo de cómo funciona el horno. Es un cambio fundamental de los riesgos de la fundición tradicional basada en la combustión.

Eliminación de Llamas Abiertas

Un horno de inducción no quema combustible. Utiliza un potente campo magnético alterno de una bobina de cobre para inducir corrientes eléctricas directamente dentro de la carga de metal conductora.

Estas corrientes internas, conocidas como corrientes de Foucault, generan calor intenso a través de la resistencia eléctrica, fundiendo el metal de adentro hacia afuera.

Este proceso elimina por completo el peligro más obvio de la fundición tradicional: una llama viva y abierta. Esto reduce drásticamente el riesgo de quemaduras accidentales para los operadores y disminuye la temperatura ambiente del espacio de trabajo.

Sin Subproductos de Combustión Nocivos

Los hornos tradicionales queman combustibles fósiles como coque, petróleo o gas natural, liberando cantidades significativas de monóxido de carbono (CO), dióxido de carbono y otros gases de escape peligrosos al ambiente de trabajo.

Los hornos de inducción producen cero emisiones de combustión. Al eliminar la quema de combustible, proporcionan aire más limpio, reducen la necesidad de sistemas de ventilación complejos y crean un lugar de trabajo más saludable.

Niveles de Ruido Reducidos

Aunque no son silenciosos, los hornos de inducción operan a niveles de ruido significativamente más bajos que el rugido de un quemador de combustible o un horno de arco. Esta reducción del ruido industrial ayuda a prevenir daños auditivos a largo plazo y reduce la fatiga del operador.

Comprensión de los Riesgos Persistentes

Aunque intrínsecamente más seguro, un horno de inducción sigue siendo una pieza de equipo industrial pesado utilizada para fundir metal. Comprender los peligros restantes es fundamental para una estrategia de seguridad completa.

El Metal Fundido Sigue Siendo un Peligro

El riesgo principal de cualquier fundición —salpicaduras y eyección de metal fundido— sigue existiendo. El método de calentar el metal cambia, pero el peligro de manipular un líquido a temperaturas extremas no.

El equipo de protección personal (EPP) adecuado, que incluye chaquetas aluminizadas, protectores faciales y guantes, sigue siendo absolutamente obligatorio para todo el personal cerca del horno.

Seguridad Eléctrica y de Campos Magnéticos

Los hornos de inducción utilizan niveles muy altos de energía eléctrica y generan fuertes campos magnéticos.

Los trabajadores deben estar capacitados en seguridad eléctrica de alto voltaje y procedimientos de bloqueo/etiquetado. Si bien los diseños modernos de hornos contienen los campos magnéticos, el personal con implantes médicos (como marcapasos) debe cumplir con estrictos protocolos de seguridad y zonas de exclusión.

La Necesidad de Contención Física

Para operaciones industriales a gran escala, el horno en sí a menudo se aloja dentro de un túnel o recinto protector. Esto no es una característica del horno, sino una medida de seguridad a nivel de planta.

Esta contención ayuda a proteger la instalación en general y a los trabajadores del calor extremo y proporciona una barrera crucial en el raro caso de una falla del crisol o eyección de metal.

Tomar la Decisión Correcta para Su Operación

Elegir un horno de inducción es un paso importante hacia un proceso de fundición más seguro. La decisión debe estar alineada con sus prioridades operativas específicas.

- Si su enfoque principal es la salud del operador y la calidad del aire: La inducción es la opción superior debido a la eliminación completa de los humos de combustión nocivos.

- Si su enfoque principal es reducir el riesgo de incendio y quemaduras: La falta de llama abierta de la inducción reduce significativamente el calor ambiental y disminuye drásticamente la posibilidad de quemaduras por contacto directo.

- Si está implementando un nuevo sistema: Recuerde que el horno es solo una parte de un plan de seguridad integral que debe incluir políticas sólidas de EPP, ingeniería de contención y capacitación rigurosa en seguridad eléctrica.

En última instancia, adoptar la tecnología de inducción es una inversión proactiva en un entorno operativo fundamentalmente más seguro y limpio.

Tabla Resumen:

| Característica de Seguridad | Beneficio |

|---|---|

| Sin Llamas Abiertas | Reduce los riesgos de quemaduras y el calor ambiental |

| Cero Emisiones de Combustión | Mejora la calidad del aire y la salud del operador |

| Niveles de Ruido Más Bajos | Disminuye el daño auditivo y la fatiga |

| Generación de Calor Interno | Confina el calor al metal, mejorando la contención |

| Protocolos de Seguridad Eléctrica | Mitiga los peligros de alto voltaje y campos magnéticos |

¡Mejore su proceso de fundición con los avanzados hornos de inducción de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios soluciones de alta temperatura como hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza un ajuste preciso para sus necesidades únicas de seguridad y eficiencia. Contáctenos hoy para mejorar la seguridad y el rendimiento de sus operaciones.

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Cómo contribuye la tecnología de fusión al vacío a la sostenibilidad? Aumentar la durabilidad y la eficiencia del reciclaje

- ¿Por qué es esencial un horno de fusión por inducción al vacío (VIM)? Desbloquee la pureza para la industria aeroespacial y de semiconductores

- ¿Qué papel juega un horno de fusión por inducción al vacío en las aleaciones Fe-5%Mn-C? Garantizar la integridad química y alta pureza

- ¿Cuál es el propósito del equipo de fusión, fundición y refundición al vacío? Lograr metales de alta pureza para aplicaciones críticas

- ¿Cuáles son las funciones principales del horno de fusión por inducción de alto vacío (VIM)? Optimizar la purificación de la superaleación DD5