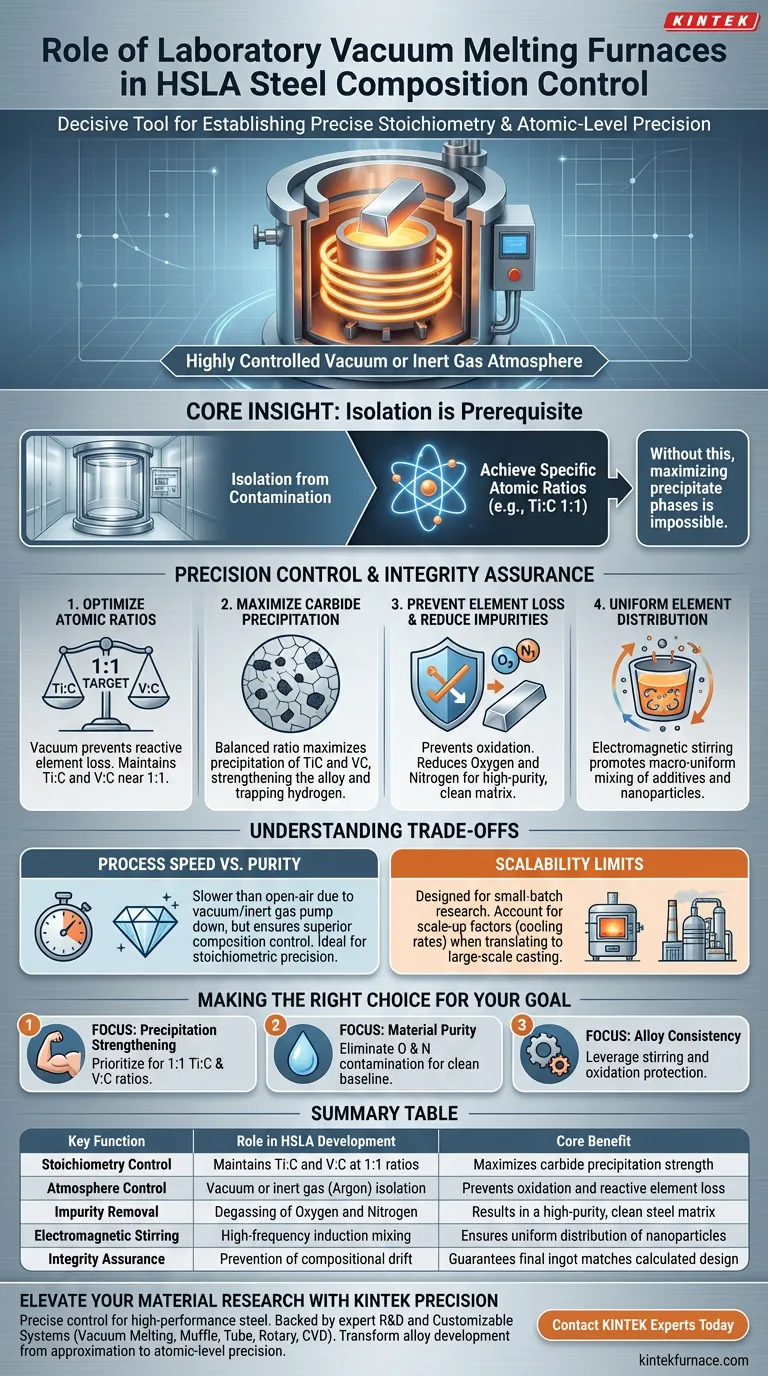

Un horno de fusión al vacío de laboratorio es la herramienta decisiva para establecer una estequiometría precisa en el acero de alta resistencia y baja aleación (HSLA). Al operar en una atmósfera de vacío o gas inerte altamente controlada, este equipo permite a los investigadores regular estrictamente las proporciones atómicas de las fases de fortalecimiento, manteniendo específicamente el Carburo de Titanio (TiC) y el Carburo de Vanadio (VC) cerca de una proporción de 1:1. Este control exacto es necesario para maximizar la precipitación de carburos, que sirve como el principal mecanismo para fortalecer la aleación y atrapar hidrógeno.

Idea Central: La capacidad del horno para aislar la fusión de la contaminación atmosférica no se trata solo de pureza; es el requisito previo para lograr proporciones atómicas específicas (como Ti:C 1:1). Sin este entorno, maximizar las fases de precipitación para la investigación de materiales avanzados se vuelve imposible.

Control de Precisión de las Fases de Fortalecimiento

Optimización de las Proporciones Atómicas

La función principal de este horno en aplicaciones HSLA es la regulación de la composición de la aleación a estándares atómicos específicos.

Para lograr propiedades óptimas del material, las proporciones atómicas de titanio a carbono (Ti:C) y vanadio a carbono (V:C) deben mantenerse cerca de 1:1. El entorno de vacío evita la pérdida de estos elementos reactivos, lo que le permite alcanzar estos objetivos con alta precisión.

Maximización de la Precipitación de Carburos

Lograr la proporción atómica correcta está directamente relacionado con la eficiencia del mecanismo de fortalecimiento del acero.

Cuando la proporción se equilibra correctamente, la precipitación de carburos (TiC y VC) se maximiza. Esta maximización es fundamental para los investigadores que estudian la relación entre el fortalecimiento por precipitación y la capacidad del acero para atrapar hidrógeno, un factor crítico para prevenir la fragilización.

Garantía de la Integridad Composicional

Prevención de la Pérdida de Elementos

Más allá del control de la proporción, el horno desempeña un papel defensivo contra la deriva composicional.

En la fusión al aire libre, los elementos de aleación pueden oxidarse y quemarse fácilmente. La atmósfera de vacío o gas inerte (como argón) previene eficazmente la oxidación, asegurando que la composición química del lingote final coincida con el diseño previsto o el material base original.

Reducción de Impurezas

Los aceros de alto rendimiento requieren una matriz prístina para funcionar correctamente.

La fusión en un entorno de vacío reduce activamente la inclusión de elementos de impurezas, específicamente oxígeno y nitrógeno. Esto da como resultado un lingote de alta pureza que proporciona una base confiable para estudiar transformaciones microestructurales, como las que se encuentran en el acero bainítico.

Distribución Uniforme de Elementos

Lograr los ingredientes correctos es inútil si no se mezclan a fondo.

Estos hornos utilizan calentamiento por inducción de alta frecuencia, que genera fuerzas de agitación electromagnética dentro del metal líquido. Esto promueve una distribución macroscópicamente uniforme de aditivos y nanopartículas en todo el baño de fusión, asegurando propiedades consistentes en todo el lingote.

Comprensión de los Compromisos

Velocidad del Proceso vs. Pureza

Si bien la fusión al vacío garantiza un control superior de la composición, es inherentemente más lenta que el procesamiento al aire libre.

El requisito de bombear hasta el vacío y volver a llenar con gas inerte agrega tiempo de ciclo. Este método se reserva mejor para aplicaciones donde la precisión estequiométrica supera la necesidad de producción de alto rendimiento.

Límites de Escalabilidad

Los hornos de fusión al vacío de laboratorio están diseñados para lingotes experimentales y investigación de lotes pequeños.

Si bien son excelentes para desarrollar la "receta" del acero HSLA, las tasas de enfriamiento específicas y la dinámica de solidificación en un crisol pequeño pueden diferir del moldeo industrial a gran escala. Debe tener en cuenta estos factores de escalado al traducir los resultados de laboratorio a la producción en masa.

Tomando la Decisión Correcta para su Objetivo

La utilidad de un horno de fusión al vacío de laboratorio depende de los parámetros específicos de sus necesidades de investigación o producción.

- Si su enfoque principal es el Fortalecimiento por Precipitación: Priorice este horno para fijar las proporciones 1:1 de Ti:C y V:C requeridas para maximizar la formación de carburos.

- Si su enfoque principal es la Pureza del Material: Utilice este equipo para eliminar la contaminación por oxígeno y nitrógeno, asegurando una base limpia para el análisis microestructural.

- Si su enfoque principal es la Consistencia de la Aleación: Aproveche la agitación electromagnética y la protección contra la oxidación para garantizar que su composición química final refleje su entrada calculada.

En última instancia, este horno transfiere el desarrollo del acero HSLA de la aproximación general a la precisión a nivel atómico.

Tabla Resumen:

| Función Clave | Papel en el Desarrollo HSLA | Beneficio Principal |

|---|---|---|

| Control de Estequiometría | Mantiene Ti:C y V:C en proporciones 1:1 | Maximiza la resistencia por precipitación de carburos |

| Control de Atmósfera | Aislamiento al vacío o con gas inerte (Argón) | Previene la oxidación y la pérdida de elementos reactivos |

| Eliminación de Impurezas | Desgasificación de Oxígeno y Nitrógeno | Resulta en una matriz de acero limpia y de alta pureza |

| Agitación Electromagnética | Mezcla por inducción de alta frecuencia | Asegura una distribución uniforme de nanopartículas |

| Garantía de Integridad | Prevención de la deriva composicional | Garantiza que el lingote final coincida con el diseño calculado |

Mejore su Investigación de Materiales con la Precisión KINTEK

El control preciso de la estequiometría de la aleación es la diferencia entre el acero promedio y el de alto rendimiento. Respaldado por I+D y fabricación experta, KINTEK ofrece sistemas de Fusión al Vacío, Mufla, Tubo, Rotatorios y CVD de alto rendimiento, todos personalizables para satisfacer sus necesidades de laboratorio únicas. Ya sea que esté maximizando la precipitación de carburos en acero HSLA o desarrollando estructuras bainíticas avanzadas, nuestro equipo proporciona la pureza y el control que su investigación exige.

¿Listo para transformar el desarrollo de su aleación de aproximación a precisión a nivel atómico?

Contacte a los Expertos de KINTEK Hoy Mismo

Guía Visual

Referencias

- Tim Boot, Vera Popovich. Hydrogen trapping and embrittlement of titanium- and vanadium carbide-containing steels after high-temperature hydrogen charging. DOI: 10.1007/s10853-024-09611-7

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Cómo afecta la conductividad eléctrica a la vida útil de la bobina de inducción? Maximice la durabilidad del horno con una conductividad superior

- ¿Qué materiales se procesan típicamente en hornos de fusión al vacío? Desbloquee el procesamiento de materiales de alta pureza

- ¿Por qué se usa comúnmente el argón como atmósfera protectora en hornos de inducción? Garantice la pureza y el rendimiento de las aleaciones

- ¿Cuáles son las ventajas de los hornos de inducción para fusión en el procesamiento de metales? Aumente la eficiencia, la calidad y la seguridad

- ¿Qué papel juega un horno VIM en el acero Fe-32Mn-11Al-1.4C-3Ni? Precisión, Pureza y Protección contra la Oxidación

- ¿Puede un horno de inducción fundir acero? Logre una fusión de acero rápida, limpia y controlada

- ¿Qué es el calentamiento por inducción y cómo funciona? Descubra su calentamiento rápido, preciso y eficiente

- ¿Qué es un Horno de Fusión por Inducción al Vacío y dónde se usa comúnmente? Desbloquee la Producción de Aleaciones de Alta Pureza