En metalurgia y fabricación avanzada, un horno de fusión por inducción al vacío (VIM) es un equipo especializado que utiliza inducción electromagnética para fundir y refinar metales dentro de un ambiente de alto vacío. Este proceso no es meramente para fundir; es una técnica de refinamiento sofisticada esencial para crear aleaciones y superaleaciones de alta pureza y alto rendimiento demandadas por industrias como la aeroespacial, biomédica y electrónica de alto rendimiento.

El valor central de un horno VIM no es solo su capacidad para fundir metal, sino su poder para controlar la química fundamental del material. Al eliminar la atmósfera, elimina la contaminación y permite la producción de aleaciones excepcionalmente puras y homogéneas que son imposibles de crear utilizando métodos convencionales.

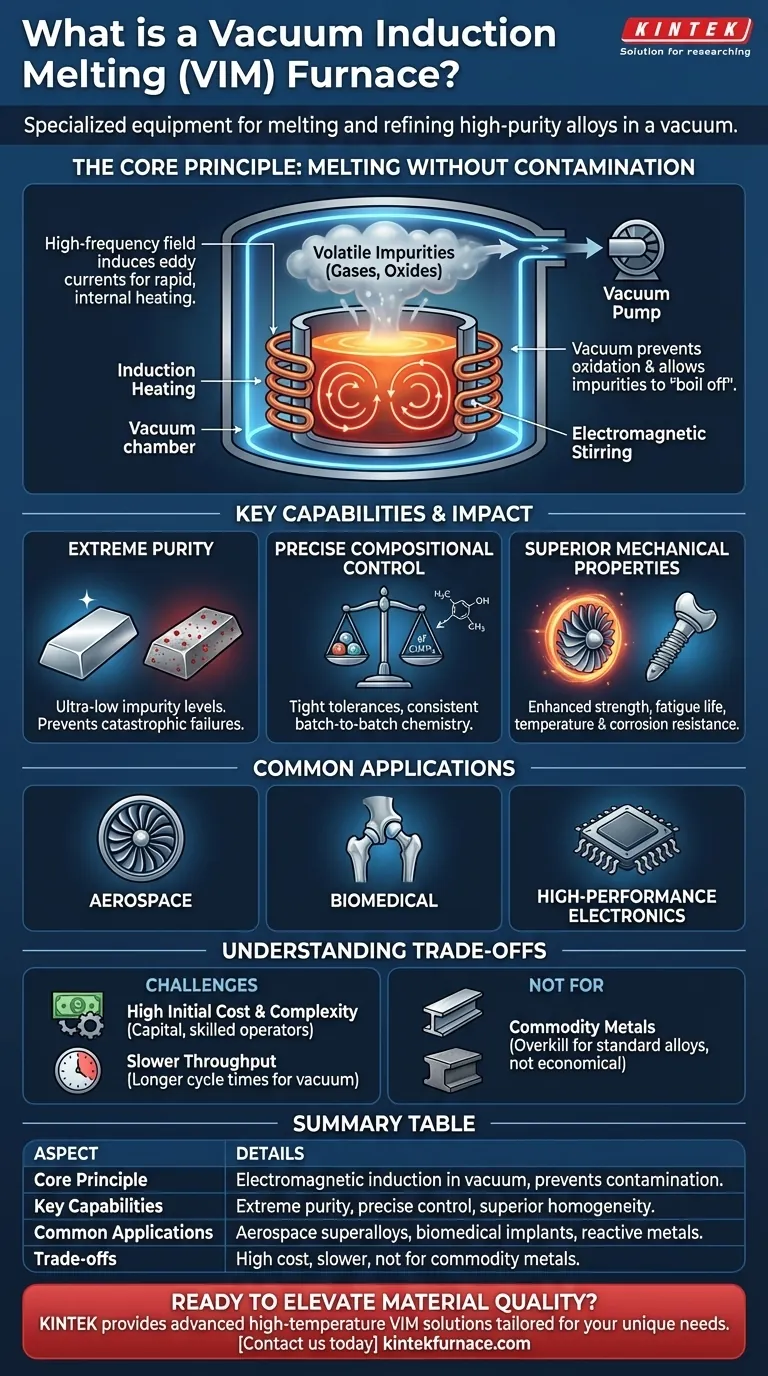

El Principio Fundamental: Fusión Sin Contaminación

En esencia, el proceso VIM resuelve uno de los problemas más antiguos de la metalurgia: las reacciones no deseadas que ocurren cuando el metal fundido se expone al aire. El oxígeno y el nitrógeno en la atmósfera reaccionan fácilmente con los metales calientes, creando impurezas (óxidos y nitruros) que degradan las propiedades del material final.

Cómo Funciona el Calentamiento por Inducción

Un horno VIM no utiliza llamas ni elementos calefactores externos. En cambio, genera un potente campo electromagnético de alta frecuencia alrededor de un crisol que contiene la carga metálica. Este campo induce fuertes corrientes de Foucault eléctricas dentro del propio metal, y la resistencia eléctrica natural del metal hace que se caliente rápidamente y se funda de adentro hacia afuera.

El Papel Crítico del Vacío

Todo el proceso tiene lugar dentro de una cámara sellada de la que se ha extraído el aire. Este ambiente de vacío es fundamental para las capacidades del horno. Previene la oxidación porque no hay oxígeno que reaccione con el metal fundido.

Además, el ambiente de baja presión permite que los gases disueltos como el hidrógeno y el nitrógeno, junto con otras impurezas volátiles de bajo punto de ebullición, "se evaporen" y sean eliminados del fundido.

Lograr una Homogeneidad Inigualable

El mismo campo electromagnético que calienta el metal también crea una acción de agitación natural y vigorosa dentro del baño fundido. Esta agitación electromagnética es crucial para asegurar que todos los elementos de aleación se distribuyan de manera perfectamente uniforme, evitando la segregación y resultando en un producto final completamente homogéneo.

Capacidades Clave y Su Impacto

La combinación única de calentamiento por inducción y un ambiente de vacío otorga a los hornos VIM capacidades que se traducen directamente en una calidad superior del material.

Pureza Extrema

Al prevenir la oxidación y eliminar los gases disueltos y los elementos traza volátiles, el VIM produce metales con niveles extremadamente bajos de impurezas. Esto es crítico para materiales donde incluso la contaminación en partes por millón puede causar una falla catastrófica.

Control Compositivo Preciso

Con el metal base fundido en un ambiente limpio, los metalúrgicos pueden introducir cantidades precisas de elementos de aleación. Debido a que no hay reacciones impredecibles con el aire, la composición química final se puede controlar con tolerancias excepcionalmente estrictas, asegurando la consistencia entre lotes.

Propiedades Mecánicas Superiores

La pureza y homogeneidad resultantes conducen directamente a materiales con propiedades mejoradas. Esto incluye mayor resistencia, mejor vida a la fatiga, mayor resistencia a la temperatura y superior resistencia a la corrosión, todo ello esencial para aplicaciones críticas y de alto estrés.

Comprendiendo las Ventajas y Desventajas

Aunque potente, la tecnología VIM es una herramienta especializada con ventajas y desventajas específicas que la hacen inadecuada para todas las aplicaciones.

Alto Costo Inicial y Complejidad

Los hornos VIM son sistemas sofisticados que involucran bombas de vacío, fuentes de energía eléctrica de alta potencia y sistemas de control complejos. Esto resulta en una inversión de capital significativamente mayor y requiere operadores más altamente calificados en comparación con los hornos convencionales de fusión al aire.

Menor Rendimiento

El ciclo operativo incluye el tiempo requerido para bombear la cámara hasta un vacío profundo y, en muchos casos, rellenarla con un gas inerte como el argón. Esto hace que el tiempo total del ciclo por lotes sea más largo que para los procesos simples de fusión al aire.

Excesivo para Metales Básicos

Para aplicaciones que involucran aceros de grado estándar, hierro fundido o aluminio de uso general donde la pureza absoluta no es la preocupación principal, el VIM es un gasto innecesario. El costo supera los beneficios, y los métodos de fusión más simples y de mayor volumen son mucho más económicos.

Tomar la Decisión Correcta para Su Aplicación

La selección de la tecnología de fusión adecuada depende completamente de los requisitos de rendimiento de su producto final. El VIM es la solución cuando la integridad del material no puede verse comprometida.

- Si su enfoque principal es producir superaleaciones de alto rendimiento o metales reactivos: El VIM es el estándar de la industria para lograr la pureza, resistencia y resistencia a la temperatura requeridas para aplicaciones como las palas de turbina de motores a reacción.

- Si su enfoque principal es la fabricación de implantes médicos o productos electrónicos de alta pureza: La limpieza absoluta y el control preciso de la composición del proceso VIM son innegociables para garantizar la biocompatibilidad y un rendimiento fiable.

- Si su enfoque principal es la fundición de alto volumen y bajo costo de aleaciones estándar: El VIM probablemente sea excesivo, y tecnologías más rentables como los hornos de inducción convencionales o de arco eléctrico son la elección apropiada.

En última instancia, adoptar la tecnología VIM es una decisión estratégica para obtener un control absoluto sobre la química del material al más alto nivel de precisión.

Tabla Resumen:

| Aspecto | Detalles |

|---|---|

| Principio Fundamental | Utiliza inducción electromagnética en vacío para fundir metales, previniendo la contaminación y eliminando impurezas. |

| Capacidades Clave | Pureza extrema, control compositivo preciso, homogeneidad superior y propiedades mecánicas mejoradas. |

| Aplicaciones Comunes | Superaleaciones aeroespaciales, implantes biomédicos, electrónica de alto rendimiento y metales reactivos. |

| Ventajas y Desventajas | Alto costo inicial, menor rendimiento y no apto para metales básicos debido a su complejidad. |

¿Listo para elevar la calidad de su material con soluciones de fusión de precisión? KINTEK aprovecha una excepcional I+D y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura, incluyendo hornos de vacío y atmósfera, adaptados para industrias como la aeroespacial y biomédica. Nuestras profundas capacidades de personalización aseguran que satisfacemos sus necesidades experimentales únicas. Contáctenos hoy para discutir cómo nuestra experiencia puede mejorar su producción de aleaciones e impulsar la innovación en sus proyectos.

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Cuáles son las aplicaciones comunes de la Fusión por Inducción al Vacío? Esencial para metales y aleaciones de alto rendimiento

- ¿Qué papel juega un horno de fusión por inducción al vacío en las aleaciones Fe-5%Mn-C? Garantizar la integridad química y alta pureza

- ¿Qué es la tecnología de fusión por inducción al vacío y por qué es importante? Logre metales de alta pureza para aplicaciones críticas

- ¿Cómo ha impactado la fundición al vacío en el desarrollo de las superaleaciones? Desbloquee mayor resistencia y pureza

- ¿Cómo funciona el proceso de Fusión por Inducción al Vacío (VIM)? Logre una Pureza y Control Metálico Superiores