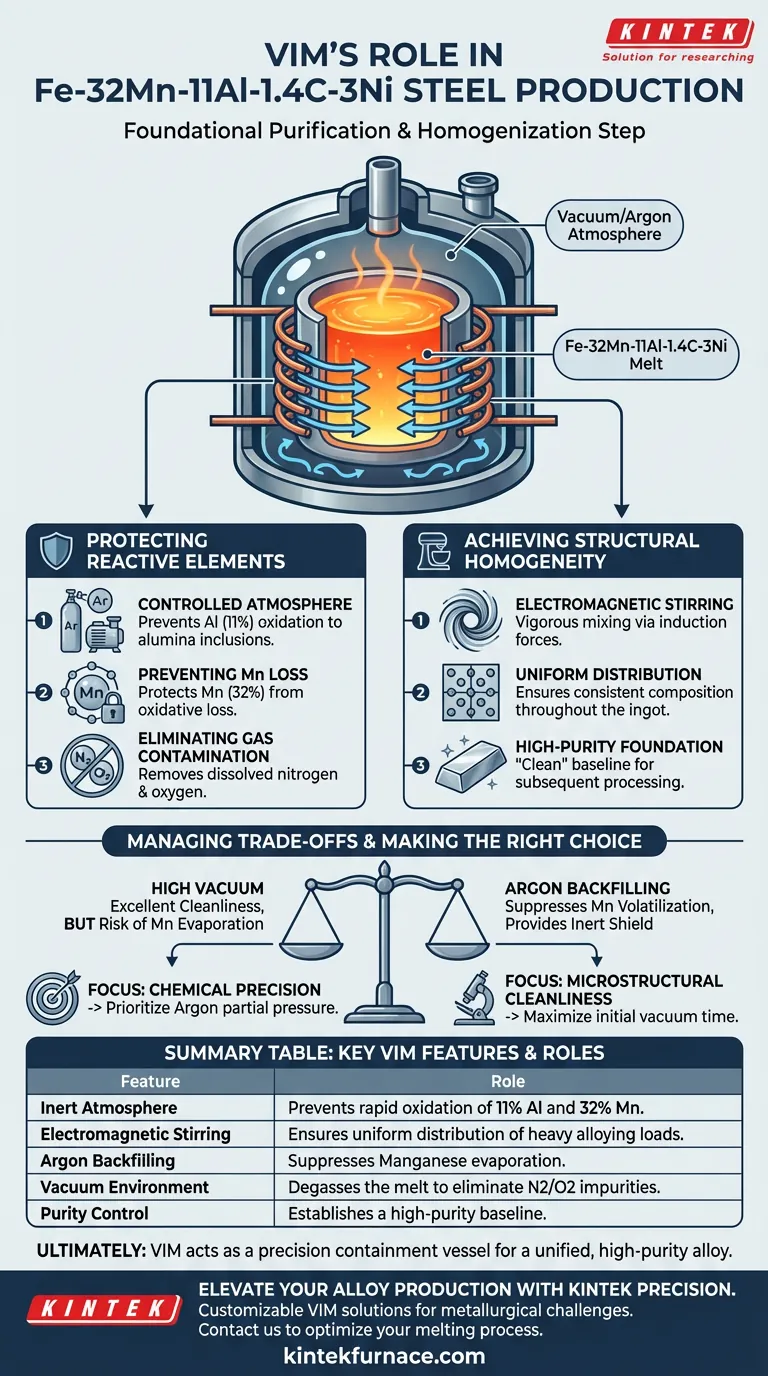

La Fusión por Inducción al Vacío (VIM) sirve como el paso fundamental de purificación para la producción de acero Fe-32Mn-11Al-1.4C-3Ni. Su función principal es proteger los elementos de aleación altamente reactivos —específicamente el Aluminio y el Manganeso— de la oxidación a través de un entorno controlado con protección de argón, mientras utiliza fuerzas electromagnéticas para asegurar que la pesada carga de aleación se mezcle a fondo.

Conclusión Clave La producción de este acero específico de alta aleación depende de VIM para resolver dos desafíos críticos: prevenir la rápida oxidación de su alto contenido de Aluminio (11%) y Manganeso (32%), y lograr la uniformidad química a través de la agitación electromagnética. Sin este entorno controlado, la aleación sufriría una pérdida elemental severa y altos niveles de impurezas.

Protección de Elementos Reactivos

Para una aleación con concentraciones tan altas de metales reactivos, los métodos de fusión estándar resultarían en una degradación inmediata. VIM aborda las vulnerabilidades químicas específicas de la composición Fe-32Mn-11Al-1.4C-3Ni.

Control de la Atmósfera

El horno opera dentro de un vacío o una atmósfera de gas inerte controlada, típicamente utilizando argón. Este aislamiento es crítico porque el contenido de 11% de Aluminio es extremadamente propenso a reaccionar con el oxígeno para formar inclusiones de alúmina.

Prevención de Pérdidas de Manganeso

El Manganeso, presente en un 32%, es muy susceptible a la pérdida oxidativa durante la fusión. El entorno protector del horno VIM previene esta oxidación, asegurando que el lingote final conserve la composición química precisa requerida para el rendimiento de la aleación.

Eliminación de Contaminación por Gases

Más allá de proteger los metales, el entorno de vacío elimina activamente gases no deseados. Elimina la contaminación de la atmósfera ambiente, evitando que el nitrógeno u oxígeno se disuelvan en el acero fundido y comprometan sus propiedades mecánicas.

Logro de la Homogeneidad Estructural

Crear una aleación homogénea con una mezcla tan diversa de elementos (Hierro, Manganeso, Aluminio, Carbono y Níquel) es mecánicamente difícil. VIM utiliza la física inherente para resolver esto.

Agitación Electromagnética

El mecanismo de calentamiento por inducción hace más que solo fundir el metal; genera fuertes fuerzas electromagnéticas dentro del crisol. Esto proporciona una acción de agitación natural y vigorosa.

Distribución Uniforme de Elementos

Esta agitación continua es esencial para mezclar el 32% de Manganeso y el 11% de Aluminio a fondo con la base de Hierro. Garantiza que la composición química sea consistente en todo el lingote, en lugar de tener bolsas de elementos concentrados.

Creación de una Base de Alta Pureza

Al combinar la eliminación de gases con una mezcla exhaustiva, VIM establece una base "limpia". Esta base de alta pureza es un requisito previo para cualquier procesamiento térmico posterior o evaluación de rendimiento del acero.

Comprensión de las Compensaciones

Si bien VIM es la opción superior para esta aleación, el operador debe gestionar cuidadosamente los parámetros del proceso para evitar escollos específicos.

Equilibrio entre Vacío y Evaporación

Si bien un alto vacío es excelente para la limpieza, el Manganeso tiene una alta presión de vapor. Si el vacío es demasiado profundo (la presión es demasiado baja), el Manganeso puede comenzar a evaporarse en lugar de permanecer en la fusión.

La Necesidad de Relleno de Argón

Para contrarrestar el riesgo de evaporación, el proceso a menudo requiere rellenar la cámara con gas Argón (como se indica en la referencia principal). Esto suprime la volatilización del Manganeso al tiempo que proporciona un escudo inerte contra la oxidación.

Tomando la Decisión Correcta para su Objetivo

Los parámetros operativos específicos del horno VIM deben ajustarse en función de su métrica de calidad principal para el lingote de acero.

- Si su enfoque principal es la Precisión Química: Priorice el uso de una atmósfera de presión parcial de Argón para suprimir la evaporación del Manganeso mientras protege el Aluminio.

- Si su enfoque principal es la Limpieza Microestructural: Maximice el tiempo de vacío durante las etapas iniciales de fusión para asegurar una desgasificación completa antes de agregar elementos volátiles.

En última instancia, el horno VIM actúa como un recipiente de contención de precisión que le permite forzar elementos químicamente distintos en una aleación unificada y de alta pureza sin perderlos en la atmósfera.

Tabla Resumen:

| Característica | Rol en la Producción de Fe-32Mn-11Al-1.4C-3Ni |

|---|---|

| Atmósfera Inerte | Previene la rápida oxidación del contenido de 11% de Al y 32% de Mn. |

| Agitación Electromagnética | Asegura la distribución uniforme de cargas de aleación pesadas. |

| Relleno de Argón | Suprime la evaporación del Manganeso debido a su alta presión de vapor. |

| Entorno de Vacío | Desgasifica la fusión para eliminar impurezas de nitrógeno y oxígeno. |

| Control de Pureza | Establece una base de alta pureza para el procesamiento térmico posterior. |

Mejore su Producción de Aleaciones con la Precisión KINTEK

Lograr el equilibrio químico perfecto en aceros complejos como el Fe-32Mn-11Al-1.4C-3Ni requiere más que solo calor: requiere un entorno controlado y de alta pureza. KINTEK ofrece Hornos de Alta Temperatura para Vacío, CVD y Laboratorio líderes en la industria, diseñados para proteger sus elementos reactivos y garantizar la homogeneidad estructural.

Respaldados por I+D experta y fabricación avanzada, nuestros sistemas son totalmente personalizables para satisfacer sus desafíos metalúrgicos únicos. Contacte a KINTEK hoy mismo para optimizar su proceso de fusión y vea cómo nuestras soluciones de inducción al vacío pueden ofrecer la pureza que sus materiales exigen.

Guía Visual

Referencias

- Changwei He, Yiran Zhou. Nanosized κ-Carbide and B2 Boosting Strength Without Sacrificing Ductility in a Low-Density Fe-32Mn-11Al Steel. DOI: 10.3390/nano15010048

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

La gente también pregunta

- ¿Cuál es el trasfondo histórico del desarrollo del horno de inducción? Desde Faraday hasta la metalurgia moderna

- ¿Qué papel juega un horno de fusión eléctrico en la producción de compuestos Al7075/Fe3O4/RHS? Licuefacción de precisión

- ¿Cómo mejora el calentamiento por inducción la calidad del producto? Logre precisión, velocidad y consistencia

- ¿Qué es un horno de inducción y cómo funciona? Una guía para fundir metales de forma limpia y eficiente

- ¿Qué medidas de seguridad deben tomarse al operar un horno de inducción para la fusión de MGP? Garantizar la seguridad del operador y del material

- ¿Qué avances futuros se esperan en la tecnología IGBT para la fusión por inducción? Mayor densidad de potencia y control inteligente

- ¿Por qué se prefiere un horno de fusión por inducción al vacío (VIM) para las superaleaciones de alta entropía AlCoCrFeNi? Logre la máxima pureza.

- ¿Qué es un circuito resonante tanque y cómo se utiliza en el calentador de inducción descrito? Aumente la eficiencia con la oscilación de energía