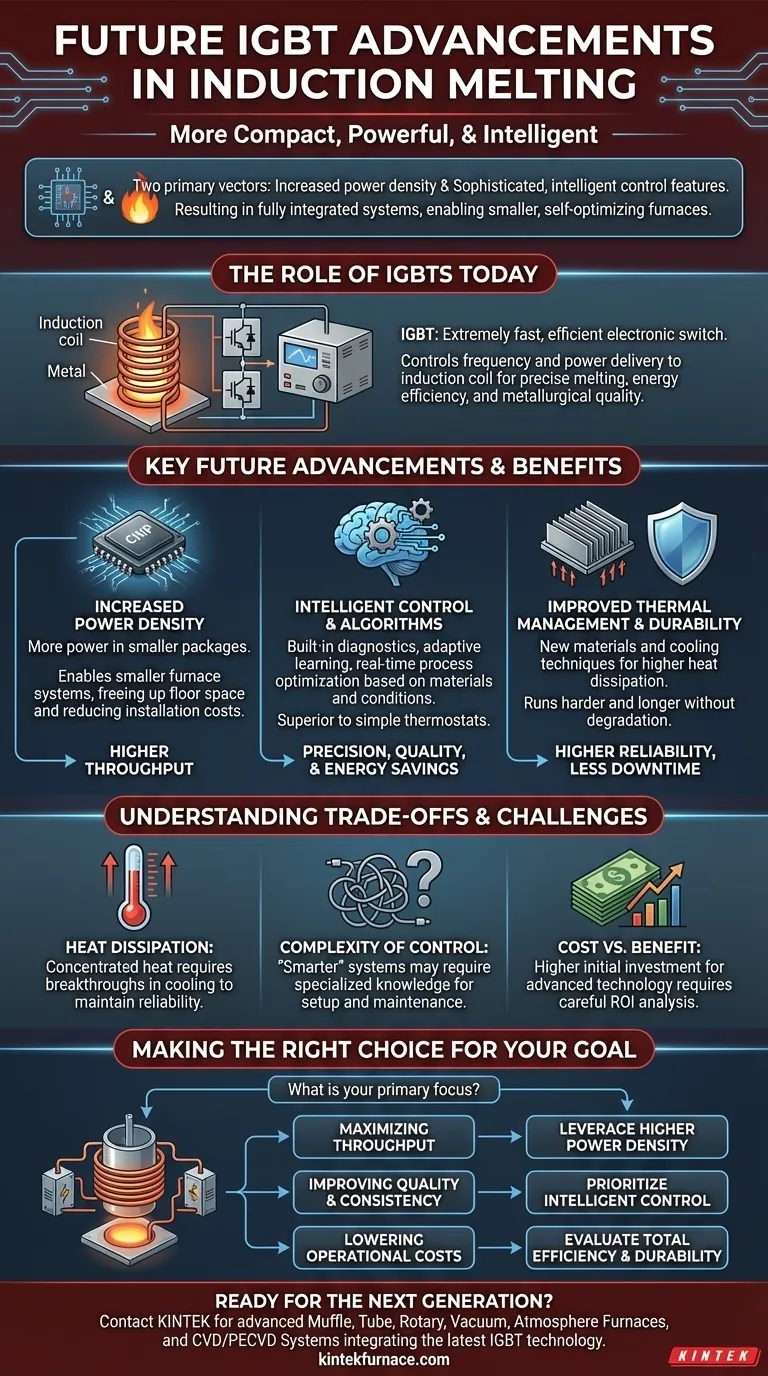

En resumen, el futuro de los transistores bipolares de puerta aislada (IGBT) en la fusión por inducción se define por dos vectores principales: mayor densidad de potencia y características de control más sofisticadas e inteligentes. Esto significa que los hornos serán más compactos y potentes, al tiempo que ofrecerán una precisión sin precedentes en todo el proceso de fusión. Estos avances no son solo mejoras incrementales; representan un cambio fundamental hacia un calentamiento industrial más automatizado y optimizado.

Los futuros avances de los IGBT van más allá de las simples mejoras de los componentes. El objetivo es crear un sistema totalmente integrado donde una mayor densidad de potencia y un control inteligente trabajen juntos, permitiendo hornos más pequeños y eficientes que puedan auto-optimizarse para diferentes materiales y condiciones de funcionamiento.

El papel de los IGBT en la fusión por inducción moderna

Para entender hacia dónde se dirige la tecnología, primero debemos tener claro su papel actual. Los IGBT son el corazón de la fuente de alimentación de inducción moderna.

¿Qué es un IGBT?

Un IGBT es un potente semiconductor que actúa como un interruptor electrónico extremadamente rápido y eficiente. Combina el control de puerta simple de un MOSFET con la capacidad de alta corriente y alto voltaje de un transistor bipolar.

En un horno de inducción, el trabajo del IGBT es encender y apagar la energía miles de veces por segundo. Esta acción de conmutación rápida es lo que crea la corriente alterna de alta frecuencia en la bobina de inducción, que a su vez genera el potente campo magnético necesario para calentar y fundir metal.

Por qué es crítico para la fusión por inducción

La precisión de los IGBT es lo que diferencia a los sistemas modernos de las tecnologías más antiguas. Al controlar con precisión la frecuencia y la cantidad de energía suministrada a la bobina, los operadores obtienen un control exacto sobre la velocidad de fusión y la temperatura final. Esto conduce directamente a una mayor eficiencia energética, tiempos de fusión más rápidos y una calidad metalúrgica superior.

Principales avances futuros en el horizonte

Los beneficios principales de los IGBT ya están establecidos. La próxima ola de innovación amplificará estas fortalezas, ampliando los límites de lo posible en la fusión por inducción.

Mayor densidad de potencia

La densidad de potencia se refiere a la cantidad de energía eléctrica que un módulo IGBT puede manejar en relación con su tamaño físico. La tendencia clara es hacia el empaquetado de más potencia en paquetes más pequeños.

Este avance permite el diseño de fuentes de alimentación de inducción más pequeñas y compactas. Para una fábrica o fundición, esto libera un valioso espacio en el piso y puede simplificar el diseño general del sistema, reduciendo los costos de instalación.

Control mejorado e inteligente

Esta es, sin duda, el área de desarrollo más transformadora. Los sistemas IGBT actuales ofrecen un control preciso, pero los sistemas futuros ofrecerán un control inteligente. Esto incluye diagnósticos integrados, algoritmos de aprendizaje adaptativo y una integración perfecta con los sistemas de automatización de fábrica.

Piense en ello como la diferencia entre un termostato simple y un sistema inteligente de control climático. El futuro controlador IGBT no solo mantendrá un punto de ajuste; ajustará activamente la entrega de energía en tiempo real según el tipo y la cantidad específicos de metal en el horno, optimizando tanto la velocidad como el uso de energía.

Gestión térmica y durabilidad mejoradas

A medida que aumenta la densidad de potencia, también lo hace el desafío de la disipación de calor. Un área crítica de investigación en curso es el desarrollo de nuevos materiales y técnicas de enfriamiento.

Estas mejoras permitirán que los IGBT de próxima generación funcionen más y durante más tiempo sin degradarse. Para el usuario final, esto se traduce directamente en una mayor fiabilidad, menores requisitos de mantenimiento y menos tiempo de inactividad no planificado.

Comprender las compensaciones y los desafíos

Si bien el futuro es prometedor, es importante abordar estos avances con una clara comprensión de los desafíos de ingeniería asociados.

El problema de la disipación de calor

Una mayor densidad de potencia genera inevitablemente un calor más concentrado. El principal obstáculo para liberar aún más potencia en módulos más pequeños es la capacidad de disipar este calor de manera efectiva. Sin los avances correspondientes en la tecnología de enfriamiento, los beneficios de fiabilidad podrían verse comprometidos.

Complejidad del control

Los sistemas de control "más inteligentes" son, por naturaleza, más complejos. Si bien ofrecen una mayor capacidad, también pueden requerir conocimientos más especializados para la configuración inicial, la calibración y la resolución de problemas. La industria debe equilibrar las características avanzadas con interfaces fáciles de usar.

Análisis de costo-beneficio

La tecnología de vanguardia tiene un precio superior. La inversión inicial para un horno equipado con los últimos IGBT será mayor. Una decisión de actualización requerirá un cuidadoso análisis de retorno de la inversión (ROI) que tenga en cuenta las ganancias proyectadas por el ahorro de energía, el aumento del rendimiento y la reducción de los costos de mantenimiento.

Tomar la decisión correcta para su objetivo

A medida que estas tecnologías estén disponibles, la elección correcta dependerá de sus prioridades operativas específicas.

- Si su objetivo principal es maximizar el rendimiento: Busque sistemas que aprovechen una mayor densidad de potencia, ya que esta será la clave para lograr ciclos de fusión más rápidos y procesar más material.

- Si su objetivo principal es mejorar la calidad y la consistencia: Priorice los avances en las características de control inteligente y los algoritmos adaptativos para garantizar resultados repetibles y de alta precisión para aleaciones especiales.

- Si su objetivo principal es reducir los costos operativos a largo plazo: Evalúe el panorama general, incluidas las ganancias de eficiencia energética de los controles inteligentes y el mantenimiento reducido prometido por los módulos IGBT más robustos y duraderos.

En última instancia, estos avances empoderan a las industrias para lograr un proceso de fusión más eficiente, preciso y sostenible.

Tabla resumen:

| Avance | Beneficio clave | Impacto en la fusión por inducción |

|---|---|---|

| Mayor densidad de potencia | Más potencia en un paquete más pequeño | Sistemas de horno más pequeños y compactos; mayor rendimiento |

| Control inteligente y algoritmos | Optimización de procesos adaptativa y en tiempo real | Calidad metalúrgica superior, ahorro de energía y consistencia |

| Gestión térmica mejorada | Disipación de calor y durabilidad mejoradas | Mayor fiabilidad, mantenimiento reducido y menos tiempo de inactividad |

¿Listo para aprovechar la próxima generación de tecnología de fusión por inducción?

En KINTEK, entendemos que el futuro del procesamiento de metales eficiente y preciso reside en los sistemas avanzados de suministro de energía. Nuestro compromiso con una I+D excepcional y la fabricación interna nos permite ofrecer soluciones de hornos de alta temperatura que integran lo último en tecnología IGBT.

Ya sea que esté fundiendo aleaciones especiales o aumentando la producción, nuestro equipo puede ayudarlo a seleccionar o personalizar un sistema que maximice su rendimiento, calidad y ahorros operativos.

Contacte con KINTEK hoy para discutir cómo nuestros avanzados hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, respaldados por amplias capacidades de personalización, pueden satisfacer sus objetivos experimentales y de producción únicos.

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

La gente también pregunta

- ¿Cómo ha impactado la fundición al vacío en el desarrollo de las superaleaciones? Desbloquee mayor resistencia y pureza

- ¿Qué papel juega un horno de fusión por inducción al vacío en las aleaciones Fe-5%Mn-C? Garantizar la integridad química y alta pureza

- ¿Cómo contribuye la tecnología de fusión al vacío a la sostenibilidad? Aumentar la durabilidad y la eficiencia del reciclaje

- ¿Cuáles son las aplicaciones comunes de la Fusión por Inducción al Vacío? Esencial para metales y aleaciones de alto rendimiento

- ¿Cuál es el propósito del equipo de fusión, fundición y refundición al vacío? Lograr metales de alta pureza para aplicaciones críticas