En esencia, un horno de inducción es un horno eléctrico especializado que funde metales conductores sin contacto directo ni llamas. Lo logra utilizando el principio de inducción electromagnética, donde un potente campo magnético fluctuante genera un calor intenso directamente dentro del propio metal.

El concepto central a comprender es que un horno de inducción funciona como un potente transformador eléctrico. La bobina de cobre del horno actúa como el devanado primario, y el metal colocado en su interior se convierte en un devanado secundario en cortocircuito, que se calienta desde dentro debido a su propia resistencia eléctrica.

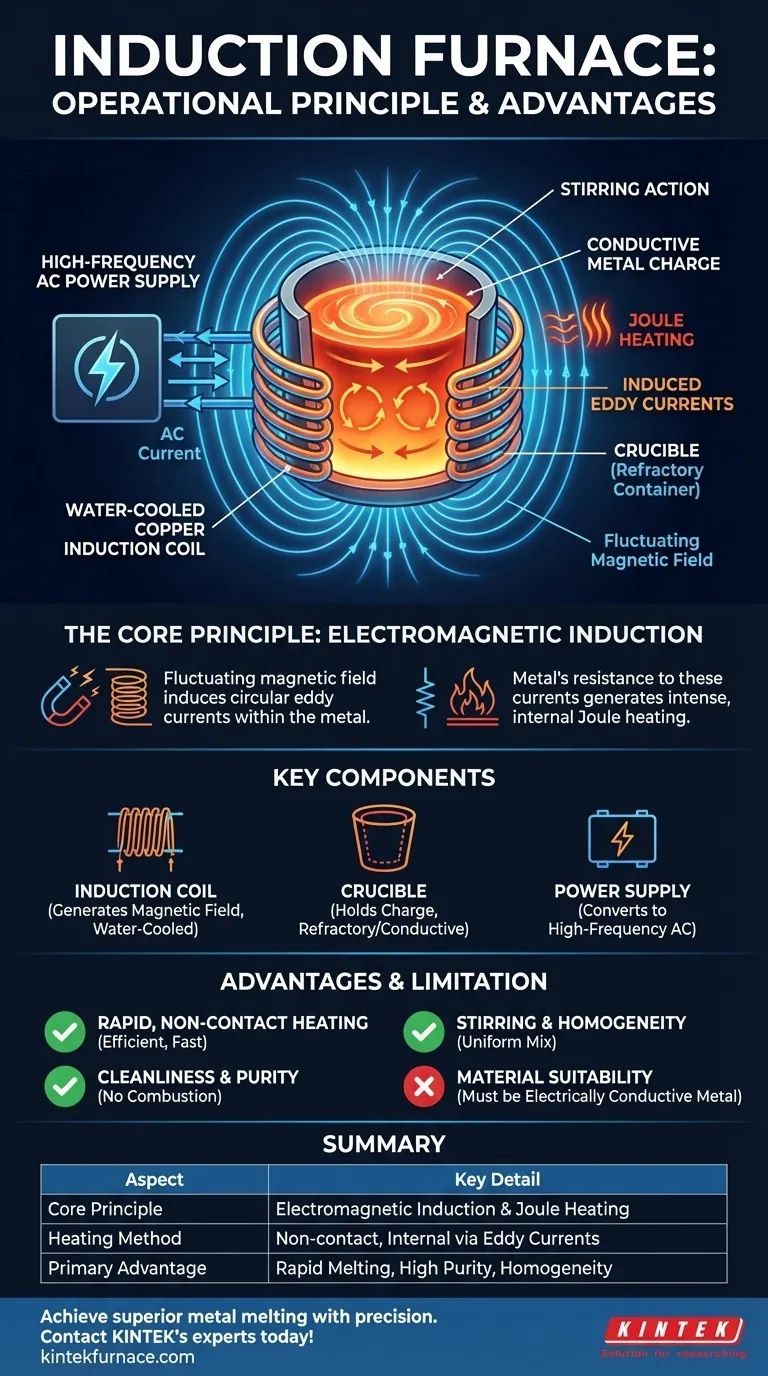

El Principio Fundamental: Inducción Electromagnética

El funcionamiento de un horno de inducción es una aplicación directa de la física fundamental. Es un proceso limpio, contenido y altamente controlable que se basa en una secuencia de eventos desencadenados por una corriente alterna.

El Papel de la Corriente Alterna (CA)

Todo el proceso comienza con una corriente alterna (CA) de alta frecuencia. Esto es innegociable; una corriente continua (CC) no funcionaría porque produce un campo magnético estático.

Solo el flujo constantemente reversible de la CA puede crear el campo magnético cambiante necesario para inducir una corriente en la carga metálica.

Generación del Campo Magnético

La CA se pasa a través de un inductor primario, que suele ser una bobina de múltiples vueltas de tubo de cobre refrigerado por agua. Esta bobina tiene la forma de rodear un crisol que contiene el metal a fundir.

A medida que la potente CA fluye a través de esta bobina, genera un campo magnético fuerte y rápidamente fluctuante en el espacio dentro y alrededor de la bobina.

Inducción de Corrientes de Foucault

Este campo magnético fluctuante penetra en el metal conductor (la "carga") colocado dentro del crisol. Según la Ley de Inducción de Faraday, este campo magnético cambiante induce corrientes eléctricas circulares dentro del metal.

Estas corrientes inducidas se conocen como corrientes de Foucault.

Calentamiento por Resistencia

El propio metal tiene una resistencia natural al flujo de estas corrientes de Foucault. Esta resistencia crea fricción a nivel atómico, lo que genera un calor inmenso, un fenómeno conocido como calentamiento por efecto Joule.

Este calor generado internamente eleva rápidamente la temperatura del metal hasta su punto de fusión y más allá, todo ello sin que ninguna fuente de calor externa toque el material.

Componentes Clave de un Horno de Inducción

Un horno de inducción es un sistema de unos pocos componentes críticos que trabajan en conjunto.

La Bobina de Inducción

Este es el corazón del horno. Es la bobina de cobre que recibe la energía eléctrica y genera el campo magnético. Debe estar refrigerada por agua para disipar el calor significativo generado por las altas corrientes que la atraviesan.

El Crisol

Este es el recipiente refractario que contiene la carga metálica. El material del crisol se elige en función de la aplicación.

Si el crisol está hecho de cerámica no conductora, el campo magnético lo atraviesa para calentar directamente la carga metálica. Si está hecho de un material conductor como el grafito, el propio crisol también se calienta por inducción, transfiriendo parte de ese calor a la carga.

La Fuente de Alimentación

Se requiere una unidad de potencia especializada para tomar la energía eléctrica estándar y convertirla en la corriente alterna de alta frecuencia necesaria para alimentar la bobina de inducción de manera eficiente.

Comprensión de las Ventajas y los Contras

La fusión por inducción ofrece beneficios distintivos pero no es una solución universal. Comprender sus características es clave para apreciar su valor.

Ventaja: Calentamiento Rápido Sin Contacto

Dado que el calor se genera dentro del metal, el proceso es extremadamente rápido y eficiente. No es necesario calentar una cámara ni esperar la transferencia térmica de un elemento externo, lo que minimiza la pérdida de energía.

Ventaja: Agitación y Homogeneidad

Las mismas fuerzas magnéticas que inducen las corrientes de Foucault también crean una vigorosa acción de agitación dentro del metal fundido. Esto asegura que los elementos de aleación se mezclen a fondo, lo que da como resultado un producto final altamente uniforme y consistente.

Ventaja: Limpieza y Pureza

Dado que no hay combustión de combustible, el proceso es excepcionalmente limpio. Esto elimina una fuente importante de contaminación, lo que hace que los hornos de inducción sean ideales para producir aleaciones de alta pureza y metales especiales.

Limitación: Idoneidad del Material

El requisito principal para la calefacción por inducción es que el material debe ser electrolíticamente conductor. Es un método muy eficaz para metales como el acero, el cobre, el aluminio y los metales preciosos, pero no se puede utilizar para calentar directamente materiales no conductores como la cerámica o el vidrio.

Tomando la Decisión Correcta para su Objetivo

Seleccionar la tecnología de fusión adecuada depende completamente de sus prioridades operativas.

- Si su principal objetivo es la calidad y pureza de la aleación: La inducción es superior debido a su acción de agitación inherente y la ausencia de subproductos de combustión, lo que garantiza una fusión limpia y homogénea.

- Si su principal objetivo es la velocidad y la fusión bajo demanda: El calentamiento rápido e interno de los hornos de inducción los hace ideales para aplicaciones que requieren arranques rápidos y un rápido cambio de lotes.

- Si su principal objetivo es la eficiencia y el control operativo: La inducción ofrece un control preciso de la temperatura y una alta eficiencia energética porque el calor se genera exactamente donde se necesita: dentro del propio metal.

Al aprovechar las fuerzas electromagnéticas, los hornos de inducción proporcionan un método potente, limpio y altamente controlado para fundir metales.

Tabla Resumen:

| Aspecto | Detalle Clave |

|---|---|

| Principio Fundamental | Inducción Electromagnética y Calentamiento por Efecto Joule |

| Método de Calentamiento | Calentamiento interno sin contacto a través de corrientes de Foucault inducidas |

| Componentes Clave | Bobina de Inducción, Crisol, Fuente de Alimentación de Alta Frecuencia |

| Ventaja Principal | Fusión rápida, excelente homogeneidad, alta pureza, control preciso |

| Idoneidad del Material | Metales electrolíticamente conductores (p. ej., acero, cobre, aluminio) |

¿Listo para lograr una fusión de metales superior con precisión y pureza? Las avanzadas soluciones de hornos de inducción de KINTEK aprovechan nuestra excepcional I+D y fabricación interna para ofrecer el rendimiento que su laboratorio necesita. Ya sea que necesite un sistema estándar o un horno profundamente personalizado para requisitos experimentales únicos, nuestra experiencia en sistemas de Mufla, Tubo, Rotatorios, Vacío y Atmósfera, y CVD/PECVD garantiza que tenemos la solución adecuada para usted. ¡Póngase en contacto con nuestros expertos hoy mismo para analizar cómo podemos optimizar su proceso de fusión!

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Qué es la tecnología de fusión por inducción al vacío y por qué es importante? Logre metales de alta pureza para aplicaciones críticas

- ¿Cómo funciona el proceso de Fusión por Inducción al Vacío (VIM)? Logre una Pureza y Control Metálico Superiores

- ¿Cuál es el propósito del equipo de fusión, fundición y refundición al vacío? Lograr metales de alta pureza para aplicaciones críticas

- ¿Cuáles son algunas aplicaciones comunes de la fusión y fundición por inducción al vacío (VIM&C)? Esencial para las industrias aeroespacial, médica y nuclear

- ¿Cómo ha impactado la fundición al vacío en el desarrollo de las superaleaciones? Desbloquee mayor resistencia y pureza