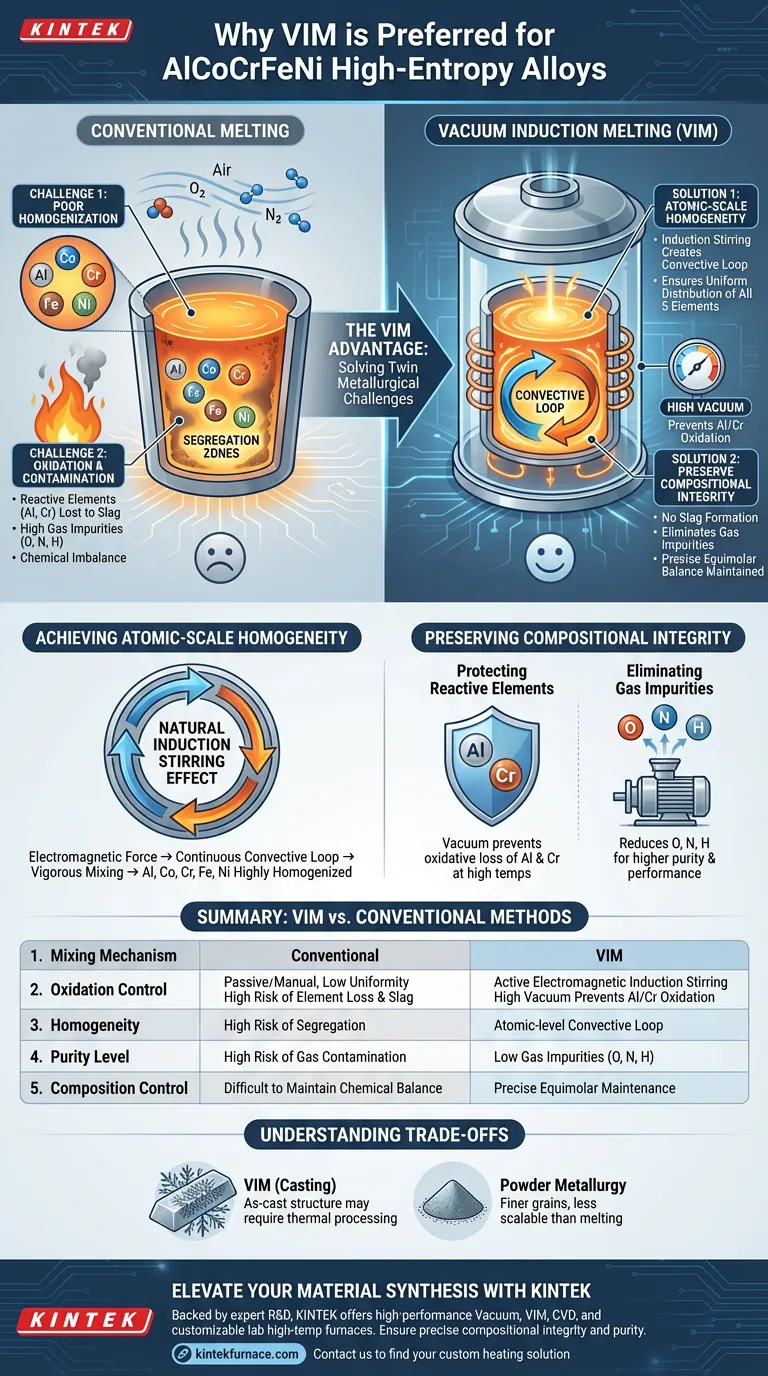

La preferencia por la Fusión por Inducción al Vacío (VIM) al preparar aleaciones equimolares de AlCoCrFeNi se deriva de su capacidad única para resolver los desafíos metalúrgicos gemelos de la homogeneización multielemento y el control de la oxidación. Los métodos de fusión convencionales a menudo luchan por mezclar cinco elementos distintos sin contaminación o segregación. El VIM utiliza un entorno de alto vacío para prevenir la degradación de elementos reactivos como el Aluminio y el Cromo, al tiempo que emplea simultáneamente la inducción electromagnética para agitar vigorosamente el baño fundido para lograr una uniformidad a nivel atómico.

Conclusión Clave Para superaleaciones de alta entropía como AlCoCrFeNi, mantener una proporción equimolar precisa es fundamental para las propiedades del material. El VIM es el método preferido porque genera un bucle de convección natural que asegura que los cinco metales se mezclen íntimamente, mientras que el vacío previene la pérdida de elementos activos que de otro modo alterarían el equilibrio químico de la aleación.

Logrando Homogeneidad a Escala Atómica

El Poder de la Agitación por Inducción

La característica definitoria del VIM es el efecto natural de agitación por inducción. A diferencia de los hornos de resistencia convencionales, el campo electromagnético utilizado para calentar el metal genera fuertes fuerzas de agitación dentro del crisol.

Creando un Bucle de Convección

Esta fuerza electromagnética crea un bucle de convección continuo en el metal fundido. Este movimiento físico no es simplemente útil; es esencial al combinar cinco elementos con puntos de fusión y densidades potencialmente diferentes.

Asegurando una Distribución Uniforme

La vigorosa acción de mezcla asegura que los átomos de Al, Co, Cr, Fe y Ni estén altamente homogeneizados. Sin esta agitación activa, el baño fundido podría sufrir segregación, donde los elementos se agrupan en lugar de mezclarse uniformemente, comprometiendo la naturaleza de "alta entropía" de la aleación.

Preservando la Integridad Composicional

Protegiendo Elementos Reactivos

AlCoCrFeNi contiene Aluminio (Al) y Cromo (Cr), ambos son elementos activos que se oxidan rápidamente a altas temperaturas. La fusión convencional en aire conduciría a una pérdida significativa de estos elementos a través de la formación de escoria.

El Papel del Alto Vacío

El entorno de alto vacío aísla eficazmente el fundido del oxígeno. Esto previene la pérdida oxidativa de Al y Cr, asegurando que el lingote final retenga la composición equimolar precisa calculada para el experimento.

Eliminando Impurezas Gaseosas

Además de prevenir la oxidación, el entorno de vacío desgasifica activamente el fundido. Reduce significativamente el contenido de impurezas gaseosas como oxígeno, nitrógeno e hidrógeno, que son perjudiciales para la pureza y el rendimiento mecánico de la aleación.

Comprendiendo las Compensaciones

Estructuras Fundidas vs. Metalurgia de Polvos

Si bien el VIM se destaca en la creación de lingotes puros, es fundamentalmente un proceso de fundición. Crea una estructura "tal como se funde" que aún puede contener formaciones dendríticas (estructuras cristalinas en forma de árbol) durante la solidificación.

Requisitos de Procesamiento

Debido a estas estructuras dendríticas, los lingotes de VIM a menudo requieren un procesamiento térmico posterior o un trabajo en caliente para optimizar completamente la estructura del grano. Esto contrasta con métodos como el prensado en caliente al vacío (una ruta de metalurgia de polvos), que puede producir granos más finos directamente pero puede carecer de la escalabilidad de la fusión.

Tomando la Decisión Correcta para Su Objetivo

Si bien el VIM es la opción superior para la fundición de lingotes de alta pureza, es vital comprender las necesidades específicas de su proyecto.

- Si su enfoque principal es la Precisión Composicional: Confíe en el VIM para prevenir la pérdida de Aluminio y Cromo, asegurando que su aleación final coincida con sus cálculos teóricos.

- Si su enfoque principal es la Homogeneidad: Confíe en la agitación por inducción del VIM para mezclar los cinco elementos distintos de manera más completa de lo que pueden hacerlo los métodos de fusión estática.

- Si su enfoque principal es el Control Microestructural: Tenga en cuenta que los lingotes de VIM pueden requerir procesamiento secundario (como forjado o recocido) para descomponer los dendrites fundidos, a diferencia de los métodos de metalurgia de polvos.

El VIM proporciona la base más limpia y químicamente consistente para el desarrollo de superaleaciones de alta entropía, actuando como el primer paso crítico en la síntesis de materiales de alto rendimiento.

Tabla Resumen:

| Característica | Fusión por Inducción al Vacío (VIM) | Métodos de Fusión Convencionales |

|---|---|---|

| Mecanismo de Mezcla | Agitación activa por inducción electromagnética | Mezcla pasiva/manual (baja uniformidad) |

| Control de Oxidación | Alto vacío previene la oxidación de Al/Cr | Alto riesgo de pérdida de elementos y formación de escoria |

| Homogeneidad | Bucle de convección a nivel atómico | Alto riesgo de segregación de elementos |

| Nivel de Pureza | Bajas impurezas gaseosas (O, N, H) | Alto riesgo de contaminación por gases |

| Control de Composición | Mantenimiento preciso de la equimolaridad | Difícil mantener el equilibrio químico |

Mejore Su Síntesis de Materiales con KINTEK

¿Listo para lograr una homogeneidad inigualable en la producción de su superaleación de alta entropía? Respaldado por I+D y fabricación expertos, KINTEK ofrece hornos de vacío, VIM, CVD y hornos de alta temperatura de laboratorio personalizables de alto rendimiento diseñados específicamente para satisfacer las rigurosas demandas de la metalurgia avanzada.

Ya sea que esté refinando AlCoCrFeNi equimolar o desarrollando materiales de próxima generación, nuestros sistemas garantizan una integridad composicional precisa y la eliminación de impurezas. Contáctenos hoy mismo para encontrar su solución de calentamiento personalizada y vea cómo nuestra experiencia puede optimizar los resultados de su investigación.

Guía Visual

Referencias

- Mudassar Hussain, Tuty Asma Abu Bakar. X-Ray Diffraction Analysis of Sigma-Phase Evolution in Equimolar AlCoCrFeNi High Entropy Alloy. DOI: 10.15282/ijame.21.4.2024.14.0917

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Por qué es beneficiosa la alta velocidad de calentamiento en los hornos de inducción de canal? Aumente la producción y la calidad

- ¿Cómo beneficia la alta eficiencia térmica a los hornos de inducción? Desbloquee grandes ahorros de costos y calidad

- ¿Cómo se compara un horno de inducción con un horno de resistencia en la producción de polvo de magnesio ultrafino? Obtenga un rendimiento 20 veces mayor

- ¿Qué beneficios medioambientales proporcionan los hornos de fusión por inducción? Reducir las emisiones y aumentar la eficiencia

- ¿Cuáles son las ventajas y usos de los hornos de inducción en las fundiciones? Logre una fusión de metales rápida, limpia y precisa

- ¿Cuál es la función principal de un horno de fusión por inducción al vacío (VIM)? Preparación maestra de acero con alto contenido de manganeso

- ¿Cuáles son las ventajas de la fusión en horno de inducción al vacío para superaleaciones? Logre pureza y rendimiento

- ¿Funciona el calentamiento por inducción en el grafito? Desbloquee el procesamiento rápido y de alta temperatura