Sí, el calentamiento por inducción funciona excepcionalmente bien en el grafito. A diferencia de los metales que se eligen por su alta conductividad, la mayor resistencia eléctrica del grafito lo convierte en un candidato ideal para la inducción. Esta propiedad le permite absorber energía electromagnética y convertirla en calor con notable rapidez y eficiencia.

El grafito no solo es compatible con el calentamiento por inducción; es un material estratégico utilizado para resolver desafíos específicos. Su capacidad para calentarse rápidamente lo convierte en una opción preferida para aplicaciones de alta temperatura, a menudo sirviendo como elemento calefactor (un susceptor o crisol) para calentar otros materiales no conductores.

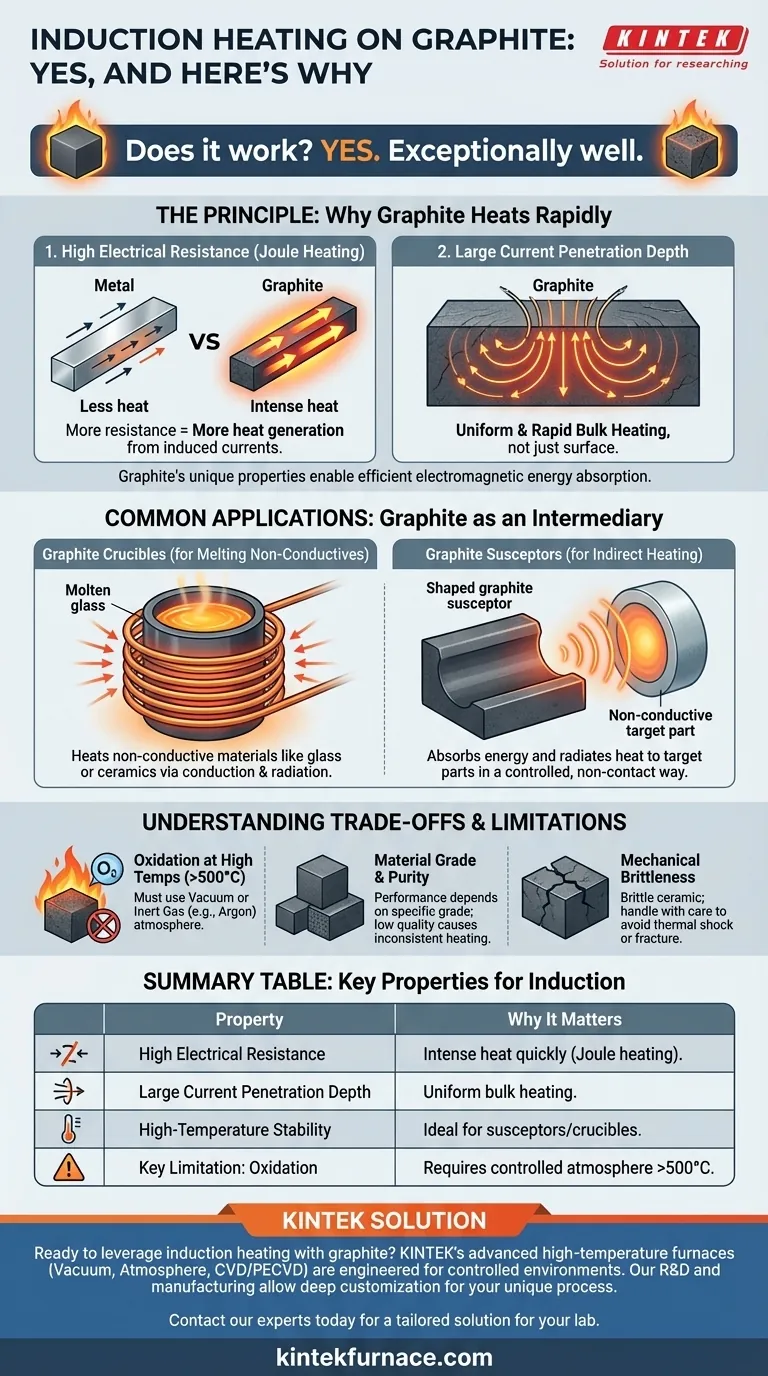

El Principio: Por qué el Grafito se Calienta por Inducción

El calentamiento por inducción funciona induciendo corrientes de Foucault eléctricas dentro de un material. La resistencia del material al flujo de estas corrientes es lo que genera calor (un fenómeno conocido como calentamiento Joule). Las propiedades del grafito son excepcionalmente adecuadas para este proceso.

Todo se Trata de la Conductividad Eléctrica

El requisito fundamental para el calentamiento por inducción es que el material debe ser un conductor eléctrico. Aunque a menudo se asocia con metales, este principio también se aplica a otros materiales conductores como el grafito, ciertos semiconductores e incluso el plasma.

La Alta Resistencia es la Clave

Mientras que metales como el cobre tienen una resistencia eléctrica muy baja, el grafito tiene una resistencia significativamente mayor. Esto significa que para la misma cantidad de corriente inducida, el grafito generará mucho más calor. Esta característica de alta resistencia es precisamente la razón por la que se calienta tan rápida y eficazmente.

Gran Profundidad de Penetración de Corriente

La combinación de las propiedades eléctricas del grafito da como resultado una gran profundidad de penetración de corriente. En términos prácticos, esto significa que las corrientes inducidas no se limitan solo a la superficie, sino que se generan en un volumen mayor del material. Esto conduce a un calentamiento masivo más uniforme y rápido en comparación con muchos metales.

Aplicaciones Comunes del Grafito Calentado por Inducción

Debido a que se calienta tan bien, el grafito se usa a menudo como intermediario para calentar otras cosas. Esto lo convierte en una herramienta crítica en la fabricación y el procesamiento de materiales.

Crisoles de Grafito

Cuando necesita fundir materiales no conductores como vidrio o ciertas cerámicas, no puede calentarlos directamente con inducción. En su lugar, puede colocarlos dentro de un crisol de grafito. La bobina de inducción calienta el crisol, que luego transfiere su calor al material interior mediante conducción y radiación.

Susceptores de Grafito

Un susceptor es cualquier material que "sospecha" (absorbe) energía electromagnética y la convierte en calor. En muchos procesos, se utiliza una pieza de grafito de forma precisa como susceptor. Se coloca cerca de una pieza no conductora, y cuando se activa el campo de inducción, el susceptor se calienta y irradia energía térmica para calentar la pieza objetivo de manera controlada y sin contacto.

Comprendiendo las Ventajas y Desventajas

Aunque es muy eficaz, el uso de grafito en el calentamiento por inducción no está exento de desafíos. Comprender estas limitaciones es crucial para una implementación exitosa.

Oxidación a Altas Temperaturas

El inconveniente más significativo del grafito es su tendencia a oxidarse (quemarse) en presencia de oxígeno a altas temperaturas, típicamente a partir de los 500°C (932°F). Para procesos de alta temperatura o de larga duración, los componentes de grafito deben usarse en vacío o en una atmósfera de gas inerte (como argón o nitrógeno) para evitar su degradación.

La Calidad y Pureza del Material Importan

El término "grafito" abarca una amplia gama de materiales con diferentes densidades, purezas y estructuras granulares. El rendimiento de un crisol o susceptor de grafito en un campo de inducción está directamente relacionado con su grado específico. El uso de un grado incorrecto o de baja calidad puede provocar un calentamiento inconsistente o una falla prematura.

Fragilidad Mecánica

A diferencia de los metales, el grafito es un material cerámico frágil. No se puede doblar ni deformar sin fracturarse. Esto requiere un diseño mecánico y una manipulación cuidadosos para evitar choques térmicos o impactos físicos, que pueden causar grietas.

Tomando la Decisión Correcta para su Aplicación

La selección del enfoque correcto depende completamente de lo que intente calentar.

- Si su objetivo principal es fundir o calentar polvos y líquidos no conductores: Utilice un crisol de grafito, que actuará como el recipiente de calentamiento principal.

- Si su objetivo principal es calentar una pieza sólida específica y no conductora: Diseñe un susceptor de grafito con una forma que irradie calor de manera eficiente sobre su componente objetivo.

- Si su objetivo principal es utilizar grafito como componente final: Debe tener en cuenta su fragilidad mecánica y su necesidad de una atmósfera inerte a altas temperaturas.

Al comprender las propiedades eléctricas únicas y las limitaciones prácticas del grafito, puede aprovecharlo como una herramienta potente y eficiente para tareas exigentes de calentamiento por inducción.

Tabla Resumen:

| Propiedad | Por qué es Importante para el Calentamiento por Inducción |

|---|---|

| Alta Resistencia Eléctrica | Genera calor intenso rápidamente a partir de corrientes inducidas (calentamiento Joule). |

| Gran Profundidad de Penetración de Corriente | Permite un calentamiento masivo uniforme, no solo superficial. |

| Estabilidad a Altas Temperaturas | Soporta temperaturas extremas, ideal para usar como susceptor o crisol. |

| Limitación Clave: Oxidación | Requiere vacío o atmósfera inerte (ej., argón) por encima de 500°C (932°F). |

¿Listo para aprovechar el poder del calentamiento por inducción con grafito?

Los hornos avanzados de alta temperatura de KINTEK, incluidos nuestros sistemas de Vacío y Atmósfera y CVD/PECVD, están diseñados para crear el entorno controlado perfecto para sus procesos basados en grafito. Nuestras sólidas capacidades internas de I+D y fabricación permiten una personalización profunda para satisfacer sus requisitos experimentales únicos, ya sea que utilice crisoles de grafito para la fusión o susceptores personalizados para un procesamiento térmico preciso.

Contacte a nuestros expertos hoy para discutir cómo podemos proporcionarle una solución a medida para su laboratorio.

Guía Visual

Productos relacionados

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Por qué el grafito es rentable para los hornos de vacío? Maximice el ROI y la eficiencia a largo plazo

- ¿Cuál es el mecanismo y el efecto del recocido posterior de películas delgadas de NiTi en un horno de vacío? Desbloquea la Superelasticidad

- ¿Por qué se utilizan hornos de vacío para el revenido de muestras después de un tratamiento de borurado? Maestría en dureza del núcleo

- ¿Cuál es la aplicación principal de los hornos de tratamiento térmico al vacío en la industria aeroespacial? Mejore el rendimiento de los componentes con precisión

- ¿Por qué el grafito es un material preferido para los elementos calefactores en hornos de vacío de alta temperatura?