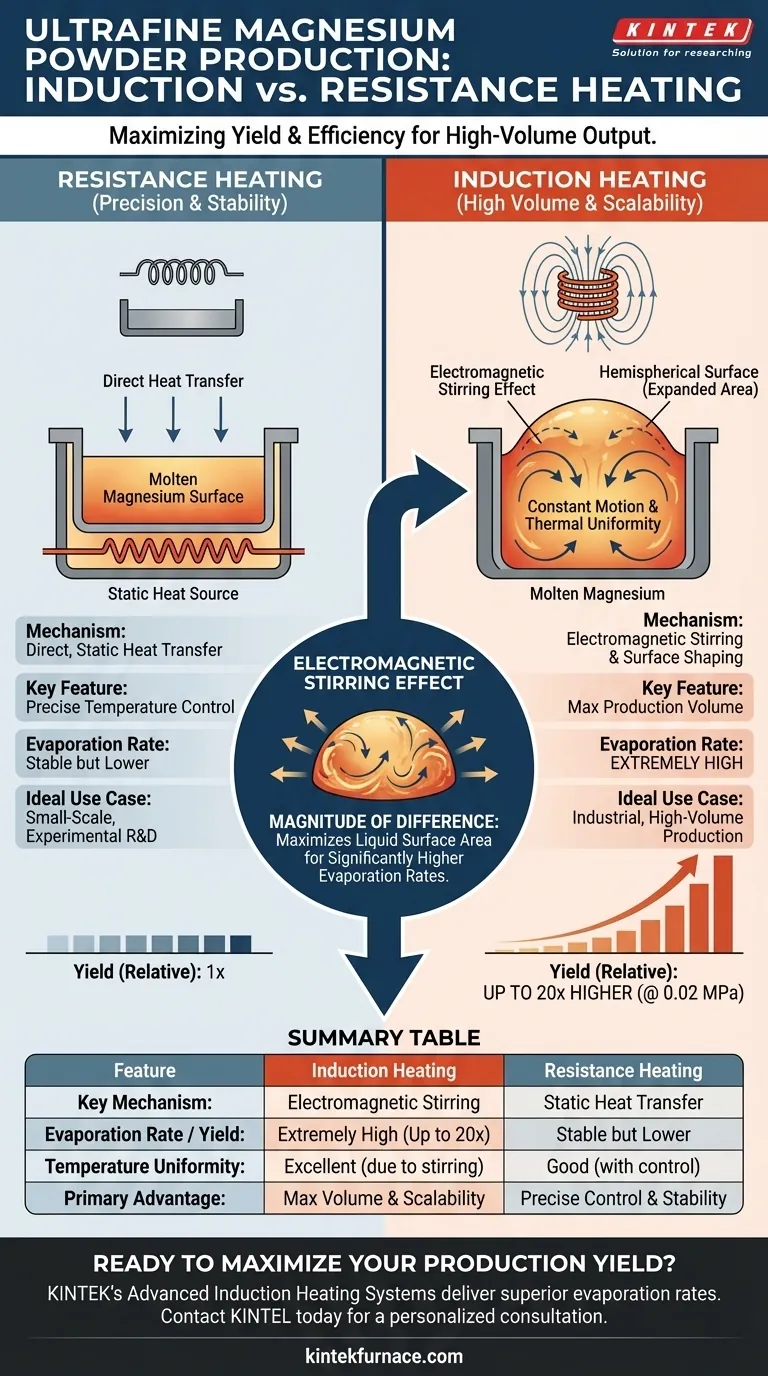

En la producción de polvo de magnesio ultrafino, la calefacción por inducción ofrece una tasa de evaporación y un rendimiento general muy superiores en comparación con la calefacción por resistencia. Mientras que la calefacción por resistencia proporciona estabilidad, la calefacción por inducción utiliza fuerzas electromagnéticas para alterar fundamentalmente el comportamiento del metal fundido, lo que resulta en aumentos de rendimiento que pueden superar 20 veces a presiones específicas (por ejemplo, 0,02 MPa).

Conclusión Clave Si bien la calefacción por resistencia ofrece un control preciso de la temperatura, la calefacción por inducción es la opción definitiva para la producción de gran volumen. Su principal ventaja es la generación de un efecto de agitación electromagnética, que maximiza el área de la superficie líquida y garantiza la uniformidad térmica, impulsando tasas de evaporación significativamente más altas.

La Mecánica de un Rendimiento Superior

Para comprender por qué la calefacción por inducción es más eficiente para esta aplicación específica, debe ir más allá de la simple transferencia de calor. La diferencia radica en cómo el método de calefacción interactúa con el estado físico del magnesio fundido.

El Papel de la Agitación Electromagnética

La calefacción por resistencia se basa en una fuente de calor estática (un cable de resistencia) para transferir energía térmica.

En contraste, la calefacción por inducción utiliza una bobina de inducción para generar un campo magnético alterno.

Este campo induce un efecto de agitación electromagnética dentro del magnesio fundido. Este movimiento constante asegura una distribución de temperatura uniforme en todo el fundido, evitando puntos fríos que podrían obstaculizar la evaporación.

Optimización de la Geometría de la Superficie

El impacto más crítico de la agitación electromagnética es físico, no solo térmico.

Las fuerzas electromagnéticas dan forma a la superficie del magnesio líquido en una hemisfera.

Este cambio geométrico es vital porque expande significativamente el área de evaporación efectiva. Un área de superficie más grande se correlaciona directamente con una tasa de evaporación más rápida, lo que permite producir más polvo en menos tiempo.

La Magnitud de la Diferencia

La brecha de rendimiento entre las dos tecnologías no es marginal.

A una presión de 0,02 MPa, se ha demostrado que los hornos de inducción superan a los hornos de resistencia en rendimiento en un factor de más de 20.

Para la producción a escala industrial donde el rendimiento es la métrica principal, esta diferencia representa una ganancia masiva de eficiencia.

Compensaciones Operativas: Control vs. Volumen

Si bien la calefacción por inducción domina en la producción bruta, es importante comprender la distinción operativa entre los dos métodos para garantizar el ajuste adecuado para sus parámetros de proceso específicos.

Calefacción por Resistencia: Priorizando la Precisión

La evaporación por resistencia utiliza un cable de resistencia como fuente de calor principal.

La característica definitoria de este método es el control preciso de la temperatura.

Debido a que la generación de calor es lineal y directa, es más fácil mantener un perfil de temperatura exacto y estático. Esto puede ser preferible en configuraciones experimentales a pequeña escala donde la estabilidad térmica es más crítica que el volumen total.

Calefacción por Inducción: Priorizando el Rendimiento

La evaporación por inducción se controla ajustando la frecuencia de calentamiento y la potencia de la bobina.

Si bien esto permite un calentamiento potente, la naturaleza dinámica del metal fundido (debido a la agitación) introduce variables más complejas que un horno de resistencia estático.

Sin embargo, la compensación está fuertemente inclinada a favor de la inducción para esta aplicación específica, ya que los beneficios de la expansión del área de superficie superan con creces la simplicidad de la calefacción por resistencia.

Tomando la Decisión Correcta para su Objetivo

La decisión entre estos dos tipos de hornos depende completamente de si su operación valora la estricta precisión térmica o el máximo volumen de producción.

- Si su enfoque principal es la Producción de Gran Volumen: Elija el horno de inducción para aprovechar la agitación electromagnética y maximizar su rendimiento hasta 20 veces.

- Si su enfoque principal es la Precisión Experimental: Elija el horno de resistencia si su proceso requiere temperaturas estáticas y altamente controladas sobre la velocidad de evaporación bruta.

En última instancia, para la producción comercial de polvo de magnesio ultrafino, la calefacción por inducción es el estándar de la industria en cuanto a eficiencia y escalabilidad.

Tabla Resumen:

| Característica | Horno de Inducción | Horno de Resistencia |

|---|---|---|

| Mecanismo Clave | Agitación electromagnética y conformación de la superficie | Transferencia de calor directa y estática |

| Tasa de Evaporación / Rendimiento | Extremadamente Alto (Hasta 20 veces mayor a 0,02 MPa) | Estable pero Inferior |

| Uniformidad de Temperatura | Excelente (debido a la agitación) | Buena (con control preciso) |

| Ventaja Principal | Volumen de Producción y Escalabilidad Máximos | Control Preciso de la Temperatura y Estabilidad |

| Caso de Uso Ideal | Producción Industrial de Gran Volumen | I+D Experimental a Pequeña Escala |

¿Listo para Maximizar el Rendimiento de su Producción de Polvo Ultrafino?

Para los fabricantes centrados en la escalabilidad y la eficiencia, la tecnología de horno adecuada es fundamental. Los sistemas avanzados de calefacción por inducción de KINTEK están diseñados para ofrecer las tasas de evaporación superiores y los efectos de agitación electromagnética necesarios para la producción de gran volumen.

Permítanos ayudarle a alcanzar sus objetivos de producción. Nuestros expertos trabajarán con usted para seleccionar o personalizar una solución de horno —ya sea de Inducción, Mufla, Tubo, Rotatorio o Vacío— que se ajuste perfectamente a los requisitos de su proceso.

Póngase en contacto con KINTEL hoy mismo para una consulta personalizada y vea cómo nuestra experiencia puede transformar su línea de producción.

Guía Visual

Productos relacionados

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- 1700℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Qué características de seguridad se deben buscar en un horno de fusión por inducción? Garantizar la protección del operador y de las instalaciones

- ¿Cuáles son los componentes clave de un sistema de calentamiento por inducción? Domine las soluciones de calentamiento eficientes y sin contacto

- ¿Por qué se requiere un horno de fusión por inducción al vacío para lingotes de acero microaleado? Garantizar la precisión experimental

- ¿Cuáles son las ventajas técnicas de usar un horno de recocido por inducción? Aumenta la pureza y el rendimiento del grafito

- ¿Qué precauciones se deben tomar al fundir polvos de PGM en un horno de inducción? Garantizar la seguridad y maximizar el rendimiento

- ¿Qué tipos de materiales se pueden fundir en un horno de inducción? Domina el arte de la fusión de metales limpia y eficiente

- ¿Cuáles son las ventajas de utilizar un horno de fusión por inducción al vacío para aleaciones de Cr-Si? Uniformidad y pureza superiores

- ¿Cuáles son los pasos clave en el proceso de fusión por inducción al vacío? Logre aleaciones metálicas de alta pureza para aplicaciones exigentes