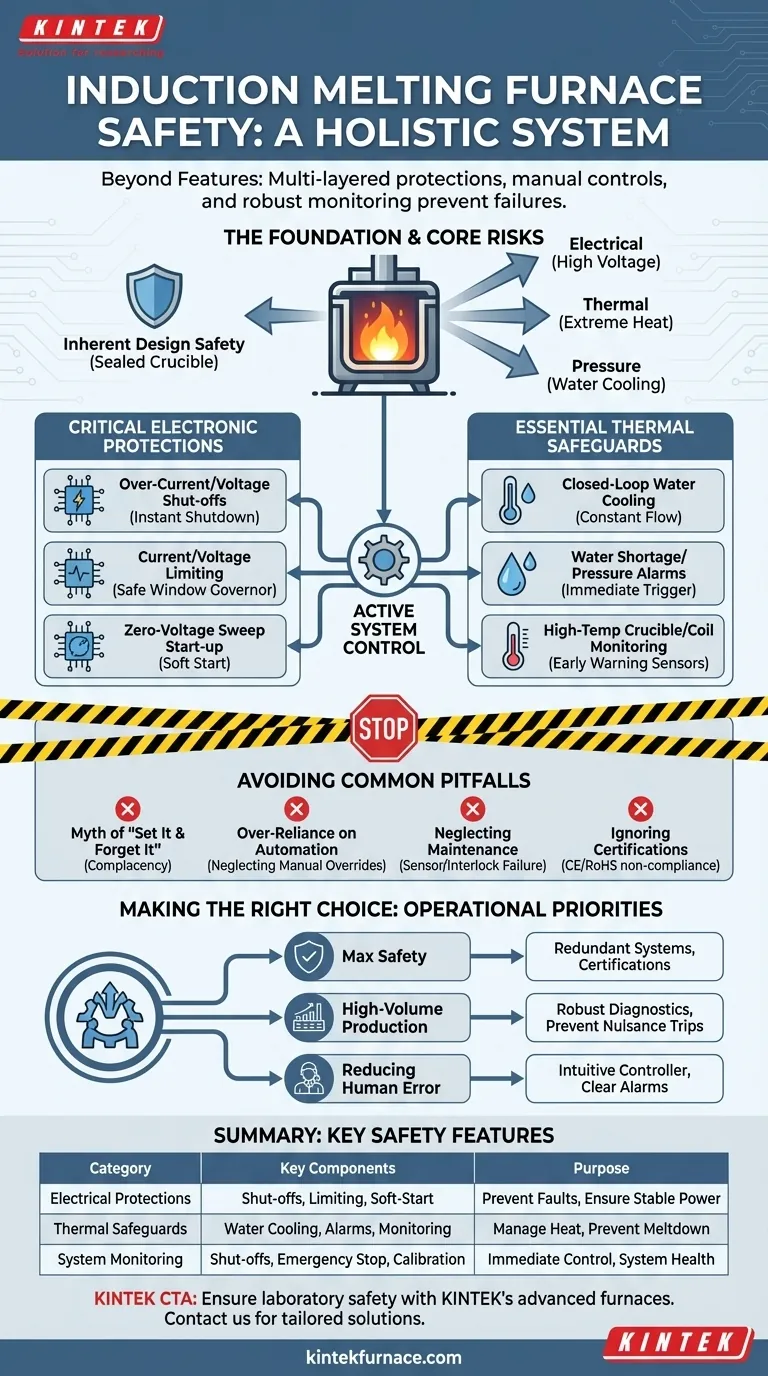

Al evaluar un horno de inducción, la seguridad debe ser su principal consideración, tratada como un sistema completo en lugar de una lista de características. Las características de seguridad más críticas son un sistema de múltiples capas de protecciones automáticas, controles manuales de emergencia y una monitorización robusta del sistema. Esto incluye apagados automáticos para fallos eléctricos y térmicos, botones de parada de emergencia prominentes y una monitorización exhaustiva de los sistemas de refrigeración por agua y de suministro eléctrico.

La verdadera seguridad del horno no se encuentra en una sola característica, sino en un sistema holístico diseñado para prevenir fallos antes de que ocurran y proporcionar control inmediato si suceden. Este sistema integra la seguridad inherente del diseño, la monitorización electrónica activa y los controles directos del operador.

La base de la seguridad de los hornos de inducción

Para comprender las características de seguridad necesarias, primero debe entender los principios básicos y los riesgos inherentes de la tecnología. Un horno de inducción es fundamentalmente más seguro que uno basado en llama, pero sus sistemas eléctricos y térmicos de alta potencia exigen respeto.

Seguridad inherente del diseño

Los hornos de inducción operan sin llamas abiertas ni subproductos de combustión. El proceso de calentamiento se produce dentro de un crisol sellado, lo que reduce significativamente el riesgo de incendios, quemaduras y exposición a humos tóxicos en comparación con los métodos tradicionales.

Este diseño cerrado es la primera capa de seguridad, pero no elimina todos los peligros.

Los riesgos principales: eléctricos, térmicos y de presión

Los riesgos principales provienen de los componentes centrales. Se pasa una corriente alterna de alta frecuencia a través de bobinas de cobre refrigeradas por agua, generando un intenso campo magnético.

Esto crea tres posibles puntos de fallo:

- Eléctrico: Alto voltaje y corriente del suministro eléctrico.

- Térmico: Calor extremo generado dentro del crisol y la bobina.

- Presión: El sistema de refrigeración por agua de circuito cerrado está bajo presión y es fundamental para prevenir el sobrecalentamiento catastrófico.

Los sistemas de seguridad eficaces están diseñados para monitorizar y controlar estas tres áreas constantemente.

Protecciones electrónicas y eléctricas críticas

La fuente de alimentación del horno es su corazón, y los sistemas modernos tienen múltiples funciones de autoprotección integradas directamente en la lógica de control. Estas no son opcionales; son esenciales para proteger tanto el equipo como al operador.

Protección contra sobrecorriente y sobretensión

El sistema debe monitorizar continuamente la corriente y el voltaje que se suministran a la bobina de inducción. Si detecta un pico que excede los límites operativos seguros —a menudo debido a un cortocircuito o una fluctuación de la red eléctrica— debe cortar instantáneamente la alimentación para evitar daños a la bobina y a la electrónica de potencia.

Funciones de limitación de corriente y voltaje

Separadas de los apagados totales, estas funciones actúan como reguladores. Aseguran que el horno opere dentro de una ventana eléctrica segura prescrita, previniendo daños graduales y manteniendo un rendimiento estable sin activar innecesariamente las protecciones principales.

Arranque por barrido a tensión cero

Un horno de calidad utiliza software para asegurar que la fuente de alimentación se inicie a tensión cero. Este "arranque suave" previene una entrada repentina de corriente, lo que reduce el estrés eléctrico en los componentes y hace que los arranques frecuentes comunes en las operaciones de fundición sean mucho más seguros y fiables.

Salvaguardias térmicas y mecánicas esenciales

Mientras la electrónica gestiona la potencia, un conjunto separado de sistemas debe gestionar el inmenso calor y los componentes que lo contienen.

Sistema de refrigeración por agua de circuito cerrado

Este es posiblemente el sistema de seguridad más crítico. Las bobinas de inducción de cobre se derretirían en segundos sin un flujo constante de agua fría. Un sistema robusto de circuito cerrado no es negociable.

Alarmas de escasez de agua y presión

El sistema de refrigeración debe estar equipado con sensores que activen una alarma inmediata y un apagado automático del horno si la presión del agua disminuye o se interrumpe el flujo. Esta es la principal defensa contra la fusión de la bobina.

Monitorización de alta temperatura del crisol y la bobina

Los sistemas modernos utilizan sensores térmicos para monitorizar la temperatura del crisol y de la propia bobina de inducción. Esto proporciona una advertencia temprana si una fusión se está calentando demasiado o si el sistema de refrigeración no funciona correctamente, permitiendo una acción correctiva antes de que se produzca un fallo.

Comprensión de las compensaciones y los errores comunes

Un horno con muchas características no garantiza la seguridad. La conciencia de las suposiciones y trampas operativas comunes es crucial.

El mito de "Configurar y olvidar"

La automatización avanzada y las funciones de autoprotección pueden llevar a la complacencia. Los operadores deben entender que estas son salvaguardias, no sustitutos de una supervisión adecuada y la adhesión a los procedimientos operativos estándar.

Excesiva dependencia de la automatización

Aunque el "funcionamiento con un solo botón" simplifica los procesos y reduce la posibilidad de ciertos errores, los operadores aún deben estar capacitados para reconocer las señales de advertencia y saber cómo utilizar las anulación manuales, especialmente la parada de emergencia.

Descuidar el mantenimiento y la calibración

Los sensores de seguridad e interbloqueos solo son efectivos si funcionan correctamente. Un horno que no está en un programa de mantenimiento regular para su sistema de refrigeración, contactos eléctricos y calibración de sensores es un riesgo incalculable.

Ignorar las certificaciones de terceros

Busque el cumplimiento de normas industriales reconocidas como CE (para Europa) o RoHS. Estas certificaciones no son solo papeleo; indican que un tercero ha verificado el diseño y la construcción del horno con respecto a los puntos de referencia de seguridad y medioambientales establecidos.

Tomar la decisión correcta para su operación

La configuración de seguridad ideal depende de su aplicación específica y sus prioridades operativas.

- Si su enfoque principal es la máxima seguridad del operador y de las instalaciones: Priorice los hornos con sistemas de seguridad redundantes, registros de alarmas completos y certificaciones de seguridad reconocidas internacionalmente.

- Si su enfoque principal es la producción continua de alto volumen: Enfatice los sistemas de refrigeración robustos y de autodiagnóstico y las protecciones electrónicas avanzadas que evitan disparos molestos y protegen el equipo contra daños.

- Si su enfoque principal es reducir el error humano: Busque un sistema con un controlador inteligente muy intuitivo, pasos operativos simplificados e indicadores de alarma claros e inequívocos.

Al priorizar un sistema de seguridad holístico, usted invierte no solo en equipo, sino en la resiliencia y seguridad a largo plazo de toda su operación.

Tabla de resumen:

| Categoría de característica de seguridad | Componentes clave | Propósito |

|---|---|---|

| Protecciones eléctricas | Apagados por sobrecorriente/sobretensión, limitación de corriente/voltaje, arranque por barrido a tensión cero | Prevenir fallos eléctricos, asegurar un suministro eléctrico estable |

| Salvaguardias térmicas y mecánicas | Refrigeración por agua de circuito cerrado, alarmas de escasez de agua/presión, monitorización de alta temperatura | Gestionar el calor, prevenir la fusión de la bobina y evitar el sobrecalentamiento |

| Monitorización y controles del sistema | Apagados automáticos, botones de parada de emergencia, calibración de sensores | Proporcionar control inmediato, monitorizar el estado del sistema y asegurar la fiabilidad |

| Certificaciones y normas | Cumplimiento CE, RoHS | Verificar la seguridad del diseño y las normas medioambientales mediante validación por terceros |

¡Asegure la seguridad y eficiencia de su laboratorio con los hornos de fusión por inducción avanzados de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios soluciones fiables de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD, se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión sus necesidades experimentales únicas. No comprometa la seguridad: contáctenos hoy para discutir cómo nuestras soluciones de horno personalizadas pueden mejorar la resiliencia y el rendimiento de su operación.

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Cuáles son algunas aplicaciones comunes de la fusión y fundición por inducción al vacío (VIM&C)? Esencial para las industrias aeroespacial, médica y nuclear

- ¿Qué es la tecnología de fusión por inducción al vacío y por qué es importante? Logre metales de alta pureza para aplicaciones críticas

- ¿Por qué es esencial un horno de fusión por inducción al vacío (VIM)? Desbloquee la pureza para la industria aeroespacial y de semiconductores

- ¿Qué papel juega un horno de fusión por inducción al vacío en las aleaciones Fe-5%Mn-C? Garantizar la integridad química y alta pureza

- ¿Cómo ha impactado la fundición al vacío en el desarrollo de las superaleaciones? Desbloquee mayor resistencia y pureza