En esencia, un horno de inducción puede fundir cualquier material que sea eléctricamente conductor. Esto incluye una amplia gama de metales comunes como el acero, el acero inoxidable, el cobre y el aluminio, así como metales preciosos como el oro y la plata. El proceso es excepcionalmente limpio y rápido porque el calor se genera directamente dentro del propio material.

La característica definitoria de un horno de inducción es su método de calentamiento. Se basa en la inducción electromagnética para calentar materiales, lo que significa que su aplicación principal es la fusión de metales y aleaciones eléctricamente conductoras. Los materiales no conductores como la cerámica solo se pueden calentar indirectamente.

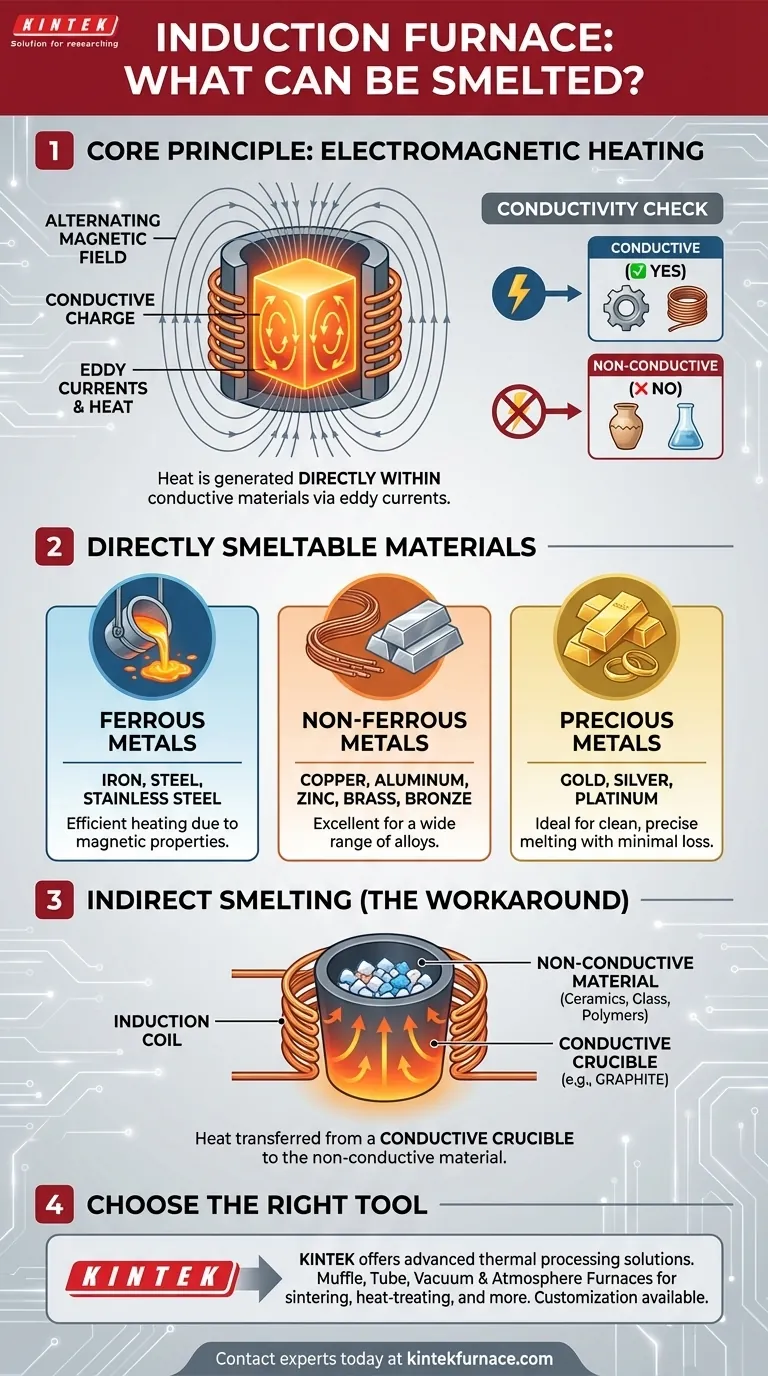

El Principio Central: Calentamiento con Electromagnetismo

Un horno de inducción no utiliza llamas ni elementos calefactores externos para fundir material. En cambio, utiliza la física para generar calor desde el interior del material objetivo, lo que le otorga ventajas y limitaciones únicas.

Cómo la Inducción Genera Calor

Un horno de inducción utiliza una potente corriente alterna que pasa a través de una bobina de cobre. Esto crea un campo magnético alterno rápido alrededor de la bobina.

Cuando un material eléctricamente conductor (la "carga") se coloca dentro de este campo, el campo magnético induce potentes corrientes eléctricas dentro del metal. Estas corrientes, conocidas como corrientes de Foucault, fluyen contra la resistencia natural del metal, generando un calor intenso y preciso.

El Papel Crítico de la Conductividad

Este método de calentamiento solo funciona si el material puede conducir electricidad. La capacidad del material para soportar el flujo de corrientes de Foucault es lo que le permite calentarse.

Este es el principio fundamental que dicta lo que un horno de inducción puede y no puede fundir directamente.

Un Desglose de los Materiales Compatibles

Dado que el requisito principal es la conductividad eléctrica, los hornos de inducción son la herramienta preferida para una amplia gama de metales que se encuentran en fundiciones y laboratorios.

Metales Ferrosos

Esta es la aplicación más común. Los hornos de inducción se utilizan ampliamente para fundir hierro y acero, incluidos hierro fundido, acero al carbono y varias aleaciones de acero inoxidable. Las fuertes propiedades magnéticas de los metales ferrosos hacen que se calienten de manera muy eficiente.

Metales No Ferrosos

Los metales que no contienen cantidades significativas de hierro también se funden fácilmente. Esto incluye cobre, aluminio, zinc, estaño y sus aleaciones como latón y bronce.

Metales Preciosos

La precisión, velocidad y limpieza de la fusión por inducción la hacen ideal para materiales de alto valor. El oro, la plata, el platino y otros metales del grupo del platino se pueden fundir con una mínima pérdida o contaminación del material.

Comprender las Limitaciones y las Compensaciones

Ninguna tecnología es una solución universal. La limitación principal de un horno de inducción está directamente relacionada con su mayor fortaleza: su mecanismo de calentamiento.

La Incapacidad de Calentar Materiales No Conductores

Un horno de inducción no puede calentar directamente materiales que no conducen electricidad. Esto incluye cerámica, vidrio, polímeros y agregados secos. El campo magnético pasará a través de ellos sin inducir ninguna corriente de calentamiento.

La Solución Alternativa: Uso de un Crisol Conductor

Es posible fundir o calentar materiales no conductores indirectamente. Esto se hace colocando el material dentro de un crisol conductor, hecho más comúnmente de grafito o carburo de silicio.

La bobina de inducción calienta el crisol, y el crisol luego transfiere su calor al material en su interior mediante conducción y radiación. Esto permite que el horno se utilice para una gama más amplia de aplicaciones, pero es menos eficiente que el calentamiento por inducción directa.

Cuándo Considerar Otros Tipos de Hornos

Existen otras tecnologías de hornos para objetivos específicos. Un horno de vacío, por ejemplo, no se define por su método de calentamiento sino por su capacidad para controlar la atmósfera. Se utiliza para procesos como la sinterización o el tratamiento térmico de aleaciones sensibles donde prevenir la oxidación es fundamental.

Tomar la Decisión Correcta para su Material

La elección de la tecnología de horno debe dictarse por el material que está procesando y su objetivo final.

- Si su enfoque principal es la fusión de metales (ferrosos, no ferrosos o preciosos): Un horno de inducción es la opción ideal por su velocidad, eficiencia y limpieza.

- Si su enfoque principal es el procesamiento de materiales no conductores (como cerámica o vidrio): Necesitará un crisol conductor dentro de un horno de inducción o una tecnología diferente como un horno de caja calentado por resistencia.

- Si su enfoque principal es prevenir la oxidación o sinterizar materiales avanzados: Un horno de vacío está diseñado específicamente para estos procesos con atmósfera controlada, independientemente del método de calentamiento utilizado en su interior.

Comprender el principio fundamental de calentamiento de cada horno es la clave para seleccionar la herramienta adecuada para su aplicación.

Tabla Resumen:

| Tipo de Material | Ejemplos | ¿Se Puede Fundir Directamente? | Notas |

|---|---|---|---|

| Metales Ferrosos | Hierro, Acero, Acero Inoxidable | Sí | Se calienta de manera muy eficiente debido a las propiedades magnéticas. |

| Metales No Ferrosos | Cobre, Aluminio, Zinc, Latón, Bronce | Sí | Excelente para una amplia gama de aleaciones. |

| Metales Preciosos | Oro, Plata, Platino | Sí | Ideal para una fusión limpia con mínima pérdida. |

| Materiales No Conductores | Cerámica, Vidrio, Polímeros | No (Requiere un crisol conductor) | Debe calentarse indirectamente a través de un crisol de grafito. |

¿Listo para Fundir sus Materiales con Precisión?

Comprender las propiedades de su material es el primer paso. El siguiente es elegir la tecnología de horno adecuada para lograr sus objetivos de manera eficiente y limpia.

KINTEK se destaca en proporcionar soluciones avanzadas de procesamiento térmico. Aprovechando nuestra excepcional I+D y fabricación interna, ofrecemos una diversa gama de hornos de alta temperatura, incluidos Hornos de Muffle, Tubo y Vacío y Atmósfera controlados con precisión, perfectos para sinterización, tratamiento térmico y otras aplicaciones donde el control de la atmósfera es fundamental.

¿Tiene un material único o un requisito experimental específico? Nuestra sólida capacidad de personalización profunda nos permite adaptar las soluciones a sus necesidades exactas.

Hablemos de su proyecto. Contacte a nuestros expertos hoy mismo para encontrar la solución de horno perfecta para su laboratorio o línea de producción.

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Qué papel juega un horno de fusión por inducción al vacío en las aleaciones Fe-5%Mn-C? Garantizar la integridad química y alta pureza

- ¿Cómo funciona el proceso de Fusión por Inducción al Vacío (VIM)? Logre una Pureza y Control Metálico Superiores

- ¿Por qué es esencial un horno de fusión por inducción al vacío (VIM)? Desbloquee la pureza para la industria aeroespacial y de semiconductores

- ¿Cuál es el propósito del equipo de fusión, fundición y refundición al vacío? Lograr metales de alta pureza para aplicaciones críticas

- ¿Qué es la tecnología de fusión por inducción al vacío y por qué es importante? Logre metales de alta pureza para aplicaciones críticas