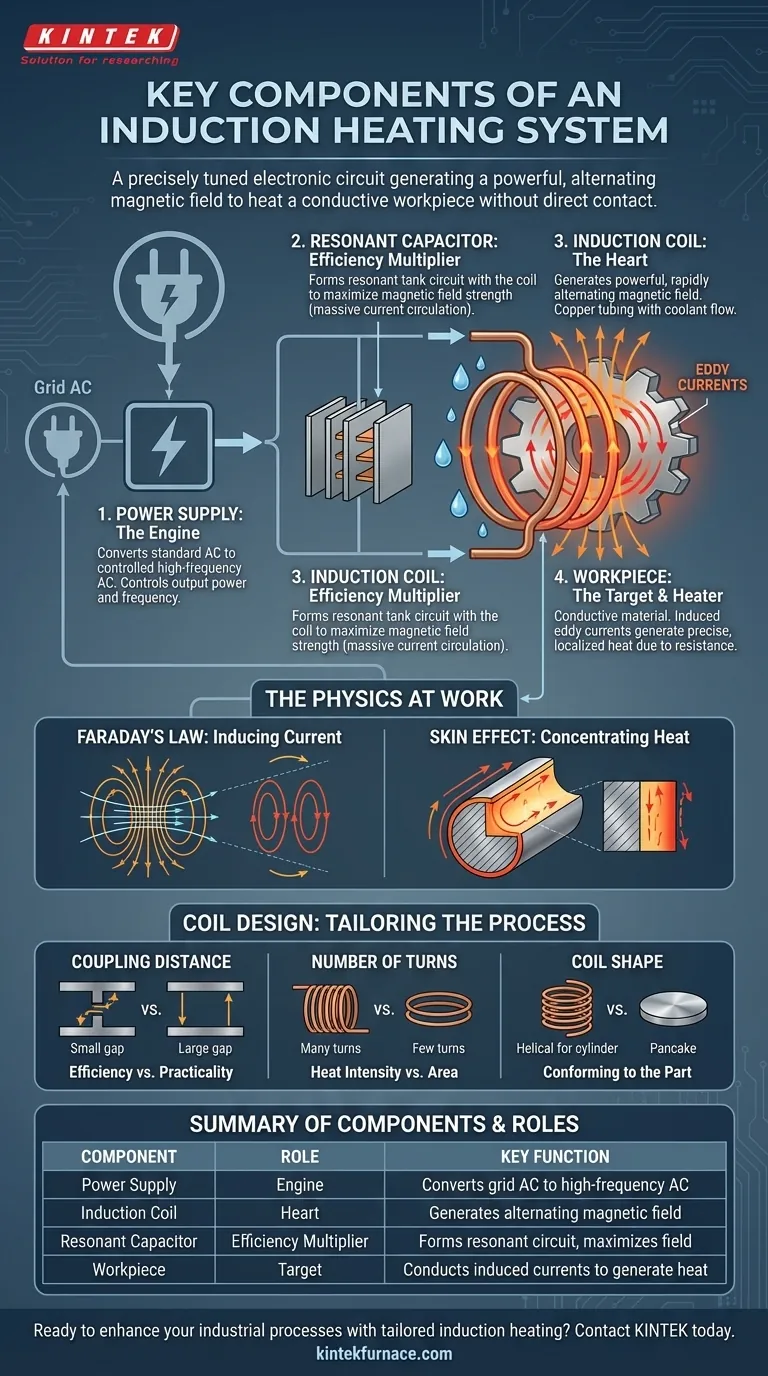

En esencia, un sistema de calentamiento por inducción se compone de tres componentes electrónicos principales. Estos son una fuente de alimentación de CA de alta frecuencia, una bobina de inducción (o cabezal de trabajo) y un condensador resonante. Juntos, forman un circuito sintonizado que genera un campo magnético alterno potente utilizado para calentar una pieza de trabajo conductora sin contacto directo.

Un sistema de calentamiento por inducción es más que una lista de piezas; es un circuito ajustado con precisión diseñado para generar un campo magnético potente y de alta frecuencia. La clave es comprender que cada componente trabaja en conjunto para inducir corrientes eléctricas directamente dentro del material objetivo, convirtiendo el material mismo en la fuente de calor.

Los Componentes Centrales y sus Roles

Cada parte del sistema tiene una función distinta y crítica. La eficiencia y la efectividad del proceso de calentamiento dependen de que estos componentes funcionen en perfecta armonía.

La Fuente de Alimentación: El Motor del Sistema

La fuente de alimentación es el punto de partida. Toma la energía de CA estándar de la red y la convierte en una corriente alterna de alta frecuencia.

Esto no es un simple transformador. Es un dispositivo electrónico sofisticado que permite a los operadores controlar la potencia y la frecuencia de salida, que son variables críticas en el proceso de calentamiento.

La Bobina de Inducción (Cabezal de Trabajo): El Corazón del Proceso

La bobina de inducción es posiblemente el componente más reconocible. Generalmente está hecha de tubo de cobre, a través del cual fluye un refrigerante (generalmente agua) para evitar que la bobina se sobrecaliente.

Cuando la corriente de alta frecuencia de la fuente de alimentación fluye a través de esta bobina, genera un campo magnético potente y rápidamente alterno en el espacio dentro y alrededor de ella. El diseño de esta bobina es primordial para el éxito de la aplicación.

El Condensador Resonante: El Multiplicador de Eficiencia

El condensador funciona en paralelo con la bobina de inducción para crear un circuito tanque resonante. Piense en esto como empujar a un niño en un columpio; si empuja en el momento justo (la frecuencia de resonancia), un pequeño esfuerzo da como resultado un gran balanceo.

De manera similar, el circuito resonante permite que una gran cantidad de corriente circule entre el condensador y la bobina. Esto maximiza la fuerza del campo magnético para una salida dada de la fuente de alimentación, haciendo que todo el sistema sea altamente eficiente.

La Pieza de Trabajo: El Objetivo y el Calentador

Aunque no es un componente del sistema en sí, la pieza de trabajo es una parte crítica del proceso eléctrico. Cuando la pieza de trabajo conductora se coloca dentro del campo magnético de la bobina, el campo induce corrientes eléctricas en ella.

Estas corrientes inducidas, conocidas como corrientes de Foucault, fluyen contra la resistencia eléctrica del material, generando calor preciso y localizado. La pieza de trabajo se convierte efectivamente en su propio elemento calefactor.

La Física que lo Hace Funcionar

Dos principios fundamentales de la física rigen cómo funcionan estos componentes juntos para producir calor.

Ley de Faraday: Inducción de la Corriente

La Ley de Inducción de Faraday establece que un campo magnético cambiante inducirá una corriente eléctrica en un conductor colocado dentro de él. La bobina de inducción crea este campo que cambia rápidamente, y la pieza de trabajo es el conductor donde se generan las corrientes de Foucault.

Efecto Piel: Concentración del Calor

El Efecto Piel es un fenómeno por el cual las corrientes de CA de alta frecuencia tienden a fluir en la superficie exterior de un conductor. En el calentamiento por inducción, esta es una gran ventaja.

Al utilizar altas frecuencias, las corrientes de Foucault que generan calor se concentran en una capa delgada en la superficie de la pieza de trabajo. Esto permite un calentamiento superficial extremadamente rápido y controlado, ideal para aplicaciones como el endurecimiento superficial de engranajes u otras piezas metálicas.

Comprender las Compensaciones: Diseño de la Bobina

El diseño de la bobina de inducción es el factor más importante para adaptar el proceso a una pieza específica. Implica compensaciones críticas que afectan la eficiencia y el resultado final.

Distancia de Acoplamiento: Eficiencia vs. Practicidad

La "distancia de acoplamiento" es el espacio entre la bobina y la pieza de trabajo. Una brecha más pequeña resulta en un campo magnético más fuerte y una transferencia de energía más eficiente.

Sin embargo, la bobina no debe tocar la pieza de trabajo, y debe haber suficiente espacio para colocar y retirar la pieza. El objetivo es siempre hacer esta distancia lo más pequeña posible en la práctica.

Número de Vueltas: Intensidad del Calor vs. Área

El número de vueltas en la bobina afecta la concentración del campo magnético. Más vueltas en un área determinada generalmente producirán un efecto de calentamiento más intenso sobre una banda más pequeña.

Menos vueltas, más espaciadas, calentarán un área de superficie mayor pero con menor intensidad. La elección depende completamente del patrón de calor deseado para la pieza.

Forma de la Bobina: Adaptación a la Pieza

Para que el calentamiento sea uniforme, el campo magnético debe aplicarse uniformemente a la superficie objetivo. Esto significa que la bobina debe tener una forma que se adapte a la geometría de la pieza de trabajo. Una pieza cilíndrica simple utiliza una bobina helicoidal, mientras que una superficie plana podría requerir una bobina plana estilo "panqueque".

Tomar la Decisión Correcta para su Objetivo

El objetivo específico de su aplicación determinará en qué aspectos del sistema debe centrarse.

- Si su enfoque principal es la eficiencia del proceso: Concéntrese en el circuito resonante y en lograr un acoplamiento estrecho de la bobina para maximizar la transferencia de energía a la pieza.

- Si su enfoque principal es un patrón de calor preciso: El diseño de la bobina de inducción —su forma, tamaño y número de vueltas— es su variable más crítica.

- Si su enfoque principal es el endurecimiento superficial rápido: Debe aprovechar las altas frecuencias para sacar el máximo partido al Efecto Piel, que concentra el calor en la capa exterior de la pieza de trabajo.

Comprender estos componentes y su interacción le permite ir más allá de simplemente usar un sistema de inducción para dominar verdaderamente el proceso para su aplicación específica.

Tabla Resumen:

| Componente | Rol | Función Clave |

|---|---|---|

| Fuente de Alimentación | Motor | Convierte la CA de la red en CA de alta frecuencia para un calentamiento controlado |

| Bobina de Inducción | Corazón | Genera un campo magnético alterno para inducir corrientes de Foucault |

| Condensador Resonante | Multiplicador de Eficiencia | Forma un circuito resonante para maximizar la fuerza del campo magnético |

| Pieza de Trabajo | Objetivo | Conduce las corrientes inducidas para generar calor localizado |

¿Listo para mejorar sus procesos industriales con calentamiento por inducción personalizado? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura, incluidos sistemas de inducción. Nuestra línea de productos —que incluye hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD— está respaldada por sólidas capacidades de personalización profunda para satisfacer con precisión sus necesidades experimentales y de producción únicas. ¡Contáctenos hoy para discutir cómo podemos optimizar sus aplicaciones de calentamiento para lograr la máxima eficiencia y precisión!

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Sistema de máquina HFCVD Equipo para el recubrimiento con nano diamante de matrices de embutición

- Horno de fusión de inducción de vacío y horno de fusión de arco

La gente también pregunta

- ¿Por qué los elementos calefactores de carburo de silicio son esenciales en las industrias de alta temperatura? Desbloquee soluciones de calor extremo y fiables

- ¿Por qué los elementos calefactores de SiC se consideran respetuosos con el medio ambiente? Descubra su ecoeficiencia y la información sobre su vida útil

- ¿Qué hace que los elementos calefactores de SIC sean superiores para aplicaciones de alta temperatura? Desbloquee la eficiencia y la durabilidad

- ¿Cuál es la temperatura máxima que pueden soportar los elementos calefactores de carburo de silicio? Factores clave para la longevidad y el rendimiento

- ¿Cuáles son las propiedades y aplicaciones del carburo de silicio (SiC)? Desbloquea el rendimiento a altas temperaturas